Styropian fasadowy na podłogę 2025: Czy to błąd? Dlaczego nie stosować?

Rozważając kwestie izolacji termicznej naszego domu czy mieszkania, często natrafiamy na dylemat doboru odpowiednich materiałów. W dobie poszukiwania optymalnych rozwiązań finansowych, nic dziwnego, że pojawia się pokusa zastosowania styropianu pierwotnie przeznaczonego na inną część budynku. Wiele osób pyta więc: czy styropian fasadowy nadaje się na podłogę? Odpowiedź na to pytanie, jasna i konkretna, brzmi: nie, styropian fasadowy nie nadaje się na podłogę. Wynika to wprost z jego parametrów technicznych, które kompletnie nie przystają do specyfiki pracy izolacji podłogowej.

- Styropian Fasadowy vs. Styropian Podłogowy: Kluczowe Parametry

- Ryzyko i Skutki Użycia Styropianu Fasadowego na Podłodze

- Właściwa Izolacja Podłogi: Rodzaje Styropianu i Alternatywy

Zanim przejdziemy do szczegółowego omówienia kluczowych różnic, warto przyjrzeć się danym, które mówią same za siebie. Poniższa tabela porównuje typowe, minimalne wymagania dla styropianu fasadowego (często klasy EPS 70) i styropianu podłogowego (klasy EPS 100 i EPS 150), pokazując przepaść w podstawowych właściwościach.

| Cecha | Styropian Fasadowy (np. EPS 70) | Styropian Podłogowy (np. EPS 100) | Styropian Podłogowy (np. EPS 150) |

|---|---|---|---|

| Minimalna wytrzymałość na ściskanie (CS(10)), kPa | ≥ 70 | ≥ 100 | ≥ 150 |

| Maksymalna deklarowana lambda (λD), W/(m·K) | 0.038 - 0.040 (zależy od typu) | 0.036 - 0.038 (zależy od typu) | 0.035 - 0.037 (zależy od typu) |

| Naprężenie ściskające przy 10% odkształceniu (CS(10)), kPa | 70 | 100 | 150 |

| Długotrwała nasiąkliwość wodą przy całkowitym zanurzeniu (WL(T)), % objętości | ≤ 5 | ≤ 3 | ≤ 3 |

| Pełzanie (CL(10)2), odkształcenie po 50 latach obciążenia < 40% CS(10) |

Zazwyczaj nie dotyczy / Słabiej | ≤ 2% | ≤ 1.5% |

Analizując przedstawione dane, staje się jasne, że różnice w kluczowych parametrach, takich jak wytrzymałość na ściskanie czy pełzanie pod długotrwałym obciążeniem, nie są subtelne, ale fundamentalne. W praktyce budowlanej przekłada się to na zdolność materiału do przenoszenia obciążeń dynamicznych i statycznych przez dekady, co w przypadku podłogi ma znaczenie absolutnie krytyczne dla trwałości całej konstrukcji i komfortu użytkowania.

Te czysto techniczne różnice mają kolosalne przełożenie na praktykę budowlaną i komfort naszego życia. Wyobraźmy sobie płytę izolacyjną, która zamiast stabilnie wspierać wylewkę i przenosić obciążenia mebli czy ruchu domowników, poddaje się i traci swoje właściwości. To przepis na kosztowną katastrofę, której z łatwością można uniknąć, sięgając po materiał o parametrach odpowiednich do planowanego zastosowania.

Zobacz także: Różnice styropianu fasadowego i podłogowego

Styropian Fasadowy vs. Styropian Podłogowy: Kluczowe Parametry

Zacznijmy od sedna sprawy: czym tak naprawdę różni się styropian fasadowy od podłogowego? To nie jest kwestia koloru paska na paczce, a fundamentalnych właściwości mechanicznych, które decydują o jego przeznaczeniu. Wytrzymałość na ściskanie, oznaczana symbolem CS(10), to pierwszy i najważniejszy parametr, który brutalnie obnaża nieadekwatność styropianu fasadowego do izolacji podłóg.

Minimalna wartość CS(10) dla styropianu fasadowego (np. EPS 70) wynosi zazwyczaj 70 kPa. Co to oznacza w praktyce? Taka płyta jest w stanie przenieść obciążenie rzędu 7 ton na metr kwadratowy przy odkształceniu wynoszącym 10%. Brzmi solidnie? Może, ale pamiętajmy, że w warunkach podłogi obciążenia są inne i, co ważniejsze, długotrwałe. Już styropian podłogowy klasy EPS 100 oferuje minimalną wytrzymałość na ściskanie 100 kPa, a często stosuje się EPS 150 (150 kPa) czy nawet EPS 200 (200 kPa) w miejscach o wyższych obciążeniach, jak garaże czy magazyny.

Wytrzymałość na ściskanie CS(10) mierzy zachowanie materiału przy krótkotrwałym, dużym obciążeniu. Równie istotne, jeśli nie ważniejsze w kontekście podłogi, jest zjawisko pełzania, czyli odkształcenia pod wpływem długotrwałego, stałego nacisku. Styropian podłogowy, zwłaszcza klasy EPS 100 wzwyż, jest projektowany tak, aby minimalizować to zjawisko. Posiada deklarowaną wartość pełzania (np. CL(10)2), która gwarantuje, że po 50 latach użytkowania, przy stałym obciążeniu wynoszącym do 40% jego wytrzymałości na ściskanie, odkształcenie nie przekroczy 2%. Styropian fasadowy po prostu nie daje takiej gwarancji; jego struktura komórkowa i gęstość nie są zoptymalizowane pod kątem wytrzymywania permanentnego nacisku.

Zobacz także: Styropian podłogowy a fasadowy: różnice 2025

Kolejny kluczowy parametr to deklarowany współczynnik przewodzenia ciepła lambda (λD). Choć wartości lambdy dla styropianów fasadowych i podłogowych bywają zbliżone (często w przedziale 0.035-0.040 W/mK), efektywność izolacji zależy od zachowania materiału w miejscu montażu. Jeśli styropian podłogowy jest wystarczająco twardy, by nie ulec znaczącemu odkształceniu, zachowuje swoją strukturę i tym samym deklarowaną lambdę. Użycie styropianu fasadowego na podłodze grozi jego trwałym ugnieceniem. Kiedy styropian zostaje ściśnięty, powietrze uwięzione między jego granulkami, będące głównym izolatorem, jest wypychane. Materiał staje się gęstszy w sposób niekontrolowany, tracąc swoje pierwotne właściwości termoizolacyjne w skompresowanych obszarach.

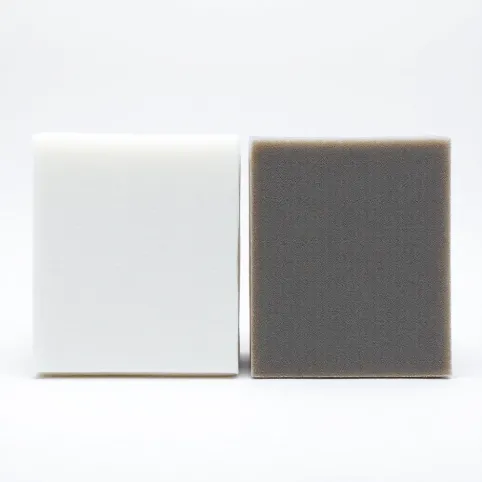

Pomyślmy o tym jak o gąbce. Sucha gąbka jest puszysta i izoluje. Gdy ją ściśniemy, staje się cienka i twarda – traci swoje izolacyjne właściwości, a zimno przechodzi przez nią znacznie łatwiej. Tak samo dzieje się z niewłaściwie dobranym styropianem pod podłogą. W miejscach największego nacisku (np. pod ściankami działowymi, ciężkimi meblami) styropian fasadowy ulegnie ugnieceniu, tworząc obszary o znacznie gorszej izolacyjności, czyli de facto mostki termiczne rozłożone po całej powierzchni.

Absorpcja wody to następna różnica. Styropian podłogowy ma zazwyczaj niższy deklarowany poziom nasiąkliwości wodą przy długotrwałym zanurzeniu (WL(T) ≤ 3%) niż fasadowy (często WL(T) ≤ 5%). Choć pod izolacją podłogi na gruncie zawsze stosuje się paroizolację i hydroizolację, ryzyko zawilgocenia nigdy nie może być całkowicie wyeliminowane, np. przez uszkodzenie folii w trakcie montażu lub podciąganie kapilarne na styku ze ścianami fundamentowymi. Materiał o niższej nasiąkliwości daje większą pewność, że nawet w niesprzyjających warunkach zachowa swoje parametry. Wilgotny materiał izolacyjny traci swoje właściwości termoizolacyjne, ponieważ woda, w przeciwieństwie do powietrza, jest dobrym przewodnikiem ciepła.

Producent styropianu dedykowanego do izolacji podłóg uwzględnia te wszystkie czynniki. Optymalizuje proces produkcji, dobierając odpowiednią gęstość i wielkość granulek spienionego polistyrenu, aby uzyskać pożądaną wytrzymałość i minimalne pełzanie. Krawędzie płyt podłogowych często posiadają specjalne frezy (np. zakładkę), które ułatwiają szczelne ułożenie i eliminują mostki termiczne na łączeniach, co jest kluczowe w przypadku izolacji leżącej bezpośrednio pod wylewką betonową. Styropian fasadowy zazwyczaj ma krawędzie proste, co przy dużej powierzchni podłogi i niewielkim odkształceniu utrudnia precyzyjne ułożenie i może prowadzić do powstawania szczelin.

Co ciekawe, choć lambda styropianu podłogowego jest zazwyczaj nieco lepsza (niższa wartość), główny powód jego wyboru do podłóg nie leży w marginalnie lepszych parametrach izolacyjnych "na papierze", lecz w zdolności do utrzymania tych parametrów w ekstremalnych warunkach obciążenia. Styropian podłogowy po prostu "trzyma" swoją lambdę pod naciskiem, podczas gdy fasadowy jej nieuchronnie traci, gdy zaczyna się uginać i kompresować pod ciężarem.

Mówiąc kolokwialnie, styropian fasadowy jest "miękki" jak na potrzeby podłogi. Porównanie do wyścigu na długim dystansie może tu być trafne – sprinter (styropian fasadowy) jest szybki na krótkim odcinku (izolacja na ścianie, bez ciężaru), ale nie wytrzyma maratonu podłogowych obciążeń. Maratończyk (styropian podłogowy) jest specjalnie przygotowany do tego rodzaju wysiłku.

Producenci inwestują w badania i technologie, aby sprostać wymogom norm budowlanych i oczekiwaniom co do trwałości izolacji podłogowych. Normy, takie jak te dotyczące wytrzymałości na ściskanie czy pełzania, nie są wymyślane arbitralnie; wynikają z doświadczeń i analiz obciążeń występujących w rzeczywistych konstrukcjach budowlanych. Ignorowanie ich to działanie na własne ryzyko i proszenie się o kłopoty w przyszłości. Dlatego też cena styropianu podłogowego jest zazwyczaj wyższa niż fasadowego o tej samej grubości – płacimy za lepsze parametry mechaniczne, które są absolutnie niezbędne.

Grubość izolacji również ma znaczenie, ale bez odpowiednich parametrów mechanicznych, sama grubość nie zastąpi twardości. Można ułożyć 20 cm styropianu fasadowego i 10 cm styropianu podłogowego, a ten drugi i tak zapewni stabilniejsze i trwalsze wsparcie dla wylewki i lepszą izolację długoterminowo, ponieważ nie ugnie się w sposób znaczący.

Innym aspektem są dodatki do styropianu. Choć zarówno styropian fasadowy, jak i podłogowy mogą być wzbogacane grafitem w celu obniżenia lambdy (tzw. styropian grafitowy/szary), to dodatek ten wpływa głównie na współczynnik przewodzenia ciepła, a nie na wytrzymałość mechaniczną czy pełzanie. Grafitowy styropian fasadowy wciąż jest styropianem fasadowym z wszystkimi jego ograniczeniami wytrzymałościowymi.

Wiele osób zastanawia się, czy niewielki "nadmiar" grubości styropianu fasadowego mógłby zrekompensować jego mniejszą wytrzymałość. Odpowiedź brzmi: nie. Wytrzymałość na ściskanie to właściwość materiałowa, która jest kluczowa dla całej grubości warstwy izolacji. Ugnie się pierwsza warstwa, ugną się kolejne. Skutki tego ugięcia skumulują się, prowadząc do poważniejszych problemów. Różnica w parametrach nie jest marginalna; jest przepaścią dzielącą materiał odpowiedni od nieodpowiedniego do tego zastosowania.

Rozmiary płyt mogą się różnić, ale standardowy wymiar to 1000x500 mm. Kluczowa jest grubość, która dla podłóg zazwyczaj wynosi od 5 cm do 20 cm lub więcej, w zależności od wymagań izolacyjnych i obciążeń. Styropian podłogowy jest dostępny w większym zakresie grubości właśnie ze względu na jego specyficzne zastosowanie.

Podsumowując tę część, podstawowa różnica między styropianem fasadowym a podłogowym sprowadza się do jego zdolności do przenoszenia obciążeń i zachowania stabilności wymiarowej w długim okresie. Styropian fasadowy, zoptymalizowany pod kątem wagi i łatwości aplikacji na pionowych powierzchniach, po prostu nie posiada wymaganej "krzepliwości", aby sprostać wyzwaniom stawianym przez konstrukcję podłogi na gruncie czy na stropie.

Ryzyko i Skutki Użycia Styropianu Fasadowego na Podłodze

Skoro już wiemy, że parametry techniczne styropianu fasadowego nie przystają do wymagań podłogi, czas przyjrzeć się konkretnym zagrożeniom, które niesie ze sobą podjęcie decyzji o użyciu tego materiału w niewłaściwym miejscu. To nie jest teoretyczne gdybanie; to scenariusze, które z dużym prawdopodobieństwem zmaterializują się na budowie i w trakcie eksploatacji budynku.

Pierwszym, najpoważniejszym skutkiem jest niewystarczające wsparcie dla wylewki betonowej lub jastrychu. Styropian fasadowy, o zbyt niskiej wytrzymałości na ściskanie (CS(10) ≤ 70 kPa) i dużym pełzaniu, zacznie uginać się pod ciężarem świeżo wylanej masy betonowej (która sama w sobie waży kilkaset kilogramów na metr kwadratowy dla typowej grubości 5-7 cm), a następnie pod obciążeniem użytkowym (meble, ludzie). To ugięcie nie będzie równomierne. Będzie większe tam, gdzie nacisk jest intensywniejszy. Powstają wówczas nierówności i co gorsza, przestrzenie powietrzne pod wylewką lub miejscowe pęknięcia w jej strukturze.

Wyobraźmy sobie stół stojący na takiej podłodze. Jego ciężar skupia się na czterech nogach. W tych punktach nacisk na styropian jest ogromny. Styropian fasadowy pod tym naciskiem zaczyna się spłaszczać, trwale odkształcając. Między punktami nacisku, gdzie styropian nie jest obciążony tak intensywnie, pozostaje na swojej pierwotnej wysokości (lub ugięcie jest mniejsze). Wylewka, która pierwotnie spoczywała na płaskiej warstwie izolacji, nagle zaczyna być wspierana nierównomiernie. Podłoga zaczyna pracować w sposób, do którego nie została zaprojektowana, a naprężenia przenoszą się na wylewkę.

Rezultaty są opłakane. Pęknięcia wylewki są niemal pewne. Jeśli na wylewce mają być ułożone płytki ceramiczne lub kamienne, można spodziewać się ich pękania, obluzowywania się lub „głuchego” odgłosu pod stopami, świadczącego o pustkach pod spodem. Panele podłogowe mogą zacząć skrzypieć, a zamki paneli – pękać. Nawet podłogi drewniane na legarach wymagają stabilnego, równego podłoża, które styropian fasadowy nie jest w stanie zapewnić w długim okresie.

Drugi poważny skutek to pogorszenie parametrów termoizolacyjnych. Jak już wspomniano, skompresowany styropian traci swoje właściwości izolacyjne. Obszary podłogi, gdzie styropian uległ zgnieceniu, stają się faktycznymi mostkami termicznymi. Zamiast jednolicie ciepłej podłogi, otrzymujemy mozaikę ciepłych i zimnych stref. To prowadzi do strat ciepła z budynku, wyższych rachunków za ogrzewanie i, co gorsza, do uczucia zimna "bijącego" od podłogi, pomimo wysokiej temperatury powietrza w pomieszczeniu.

Dodatkowe zagrożenie to problemy z wilgocią. Styropian fasadowy, z wyższą nasiąkliwością, w mniej korzystnych warunkach (np. na gruncie, gdzie zawsze występuje pewne ryzyko kontaktu z wilgocią) może nasiąkać wodą. Wilgotny materiał izolacyjny nie tylko traci zdolność do izolowania termicznego (woda lepiej przewodzi ciepło niż powietrze), ale może też stworzyć środowisko sprzyjające rozwojowi pleśni i grzybów pod podłogą. Choć zazwyczaj stosuje się paroizolację, jej idealna szczelność na całej powierzchni podłogi (włącznie z połączeniami z ścianami i przejściami instalacji) bywa trudna do osiągnięcia w rzeczywistości. Lepiej nie ryzykować z materiałem, który gorzej radzi sobie z potencjalną wilgocią.

Kolejnym ryzykiem, które może nie przychodzi do głowy od razu, jest utrata gwarancji. Producenci styropianu, wylewek, klejów do płytek, paneli czy innych materiałów wykończeniowych udzielają gwarancji na swoje produkty pod warunkiem stosowania ich zgodnie z przeznaczeniem i sztuką budowlaną. Użycie materiału izolacyjnego o niewystarczających parametrach mechanicznych jest ewidentnym złamaniem zasad sztuki budowlanej. W przypadku problemów z podłogą, pierwszy rzeczoznawca łatwo wskaże winowajcę – niewłaściwą izolację. Oznacza to, że wszelkie koszty związane z naprawą, często wymagającą demontażu całej podłogi aż do warstwy izolacji, spadną wyłącznie na właściciela lub wykonawcę, jeśli to on popełnił błąd.

Koszty naprawy podłogi są astronomiczne w porównaniu do początkowej "oszczędności" na styropianie. Różnica w cenie między styropianem fasadowym EPS 70 a podłogowym EPS 100 czy 150 to zazwyczaj kilkanaście do kilkudziesięciu złotych na metrze kwadratowym, w zależności od grubości. Przy podłodze o powierzchni 100 m², oszczędność wynosi kilkaset do paru tysięcy złotych. Koszt zerwania wylewki, usunięcia źle dobranej izolacji, zakupu i ułożenia nowej, wykonania nowej wylewki i ponownego ułożenia posadzki to dziesiątki tysięcy złotych, a w przypadku większych lub bardziej skomplikowanych podłóg, nawet stu tysięcy złotych. A przecież dochodzi do tego czas, brud, kurz i konieczność ponownego urządzenia pomieszczeń.

Z mojej osobistej perspektywy jako kogoś, kto miał do czynienia z efektami takich "oszczędności" na budowie, zawsze powtarzam: na izolacji podłogowej nie warto oszczędzać ani centa. To warstwa ukryta, do której dostęp jest ekstremalnie trudny po zakończeniu budowy. Błędy popełnione na tym etapie mszczą się latami, generując ciągłe problemy i w końcu wymuszając kosztowny i uciążliwy remont kapitalny całej podłogi.

Użycie styropianu fasadowego pod podłogę można porównać do budowania domu na niewystarczająco mocnych fundamentach – może przez jakiś czas będzie stał, ale każdy wstrząs czy dodatkowe obciążenie zwiększa ryzyko katastrofy. Podłoga to jedna z najbardziej obciążonych części konstrukcji budynku w życiu codziennym.

Analizując opinie z grona doświadczonych budowlańców i projektantów, komentarz jest zawsze ten sam: to błąd, który nigdy nie powinien być popełniany. Ludziom często wydaje się, że "to tylko styropian", ale każdy rodzaj styropianu ma specyficzne przeznaczenie, które wynika wprost z jego zoptymalizowanych parametrów. Styropian na podłogę musi być twardy. Miękki styropian, nawet najgrubszy i najlepiej izolujący "na papierze", po prostu się nie sprawdzi.

Skutki użycia nieodpowiedniego styropianu pojawiają się stopniowo, ale są nieuchronne. Początkowo mogą być to drobne pęknięcia, lekkie skrzypienie. Z czasem problemy narastają, aż do momentu, gdy stan podłogi staje się nie do zaakceptowania. Nierzadko byłem świadkiem sytuacji, gdy po kilku latach eksploatacji płytki w kuchni zaczęły pękać, a po ich zdjęciu okazywało się, że pod wylewką izolacją był żółtawy (co bywa kolorem rozróżniającym typ styropianu) styropian fasadowy, całkowicie pokruszony lub skompresowany w wielu miejscach.

Innym, mniej oczywistym problemem jest akustyka. Choć główną rolą tej warstwy styropianu jest termoizolacja, odpowiednio sztywna warstwa pośrednia lepiej przenosi drgania, co ma marginalny wpływ na akustykę, ale niestabilna podłoga na uginającym się styropianie może potęgować pewne dźwięki uderzeniowe. Chociaż styropian podłogowy nie jest materiałem izolującym od dźwięków uderzeniowych (do tego służy specjalny styropian akustyczny), jego niewłaściwa wersja z pewnością nie pomoże w redukcji hałasu.

Zatem, reasumując ten rozdział, ryzyka związane z użyciem styropianu fasadowego na podłodze obejmują: zniszczenie wylewki i posadzki, powstawanie mostków termicznych i pogorszenie izolacyjności, potencjalne problemy z wilgocią, utratę gwarancji na wszystkie elementy podłogi oraz ogromne koszty naprawy, które wielokrotnie przewyższają początkową, iluzoryczną oszczędność. To jak minowanie własnego placu budowy – pewnego dnia problemy po prostu "wybuchną".

Właściwa Izolacja Podłogi: Rodzaje Styropianu i Alternatywy

Skoro wiemy już, dlaczego styropian fasadowy nie nadaje się na podłogę i jakie ryzyka to za sobą niesie, przejdźmy do sedna: jak powinna wyglądać prawidłowa izolacja termiczna podłogi? Podstawa to zastosowanie materiałów dedykowanych do tego celu, posiadających odpowiednie parametry mechaniczne, przede wszystkim wysoką wytrzymałość na ściskanie i odporność na pełzanie pod długotrwałym obciążeniem. Na rynku dominują dwie główne grupy materiałów płytowych: styropian podłogowy (EPS P) oraz polistyren ekstrudowany (XPS).

Styropian podłogowy (EPS P) jest najpopularniejszym wyborem w budownictwie mieszkaniowym i lekkim przemysłowym. Dostępny jest w różnych klasach wytrzymałości, z których najczęściej stosowane to EPS 100, EPS 150 i EPS 200. Cyfra w nazwie oznacza minimalną wytrzymałość na ściskanie CS(10) w kPa (100 kPa, 150 kPa, 200 kPa). EPS 100 to standardowy wybór do izolacji podłóg na gruncie w domach jednorodzinnych bez wyjątkowo dużych obciążeń. EPS 150 zalecany jest do miejsc o większych obciążeniach, np. garaży w domach jednorodzinnych, a EPS 200 do zastosowań przemysłowych, magazynowych, czy miejsc o bardzo dużym natężeniu ruchu.

Grubość warstwy izolacji podłogowej zależy od wymagań termoizolacyjnych (zazwyczaj określanych przez przepisy budowlane dotyczące maksymalnego współczynnika przenikania ciepła U dla podłogi), rodzaju podłoża (na gruncie czy na stropie) i obecności ogrzewania podłogowego. W Polsce, dążąc do uzyskania wymaganego współczynnika U ≤ 0.30 W/(m²K) dla podłóg na gruncie (a często nawet niższego w budownictwie energooszczędnym), stosuje się zazwyczaj 10-20 cm styropianu podłogowego EPS 100, a w domach pasywnych nawet 25-30 cm. Warstwa izolacji kładziona na stropie międzykondygnacyjnym ma głównie znaczenie akustyczne (izolacja od dźwięków uderzeniowych – do tego są specjalne odmiany styropianu lub wełny mineralnej), a termiczne, jeśli poniżej znajduje się nieogrzewane pomieszczenie (np. piwnica); wtedy również dobieramy styropian podłogowy o odpowiedniej grubości.

Polistyren ekstrudowany (XPS) to materiał o znacznie wyższej wytrzymałości na ściskanie (często od 300 do nawet 700 kPa i więcej) i bardzo niskiej nasiąkliwości wodą (zazwyczaj poniżej 1% objętości). Jest droższy od styropianu EPS, ale tam, gdzie wymagana jest ekstremalna odporność na obciążenia mechaniczne i wilgoć, XPS jest niezastąpiony. Idealnie sprawdza się w izolacji płyt fundamentowych, podłóg w piwnicach narażonych na podciąganie kapilarne, posadzek w obiektach przemysłowych, magazynowych z ruchem ciężkich wózków widłowych, czy w izolacji obwodowej ścian fundamentowych poniżej gruntu.

Użycie XPS w typowej podłodze na gruncie w domu jednorodzinnym zamiast EPS 100 jest często overkill (przewymiarowaniem) pod kątem wytrzymałości, ale jego niska nasiąkliwość bywa dodatkowym atutem, zwłaszcza w miejscach z wyższym poziomem wód gruntowych (przy założeniu odpowiedniej hydroizolacji). Koszt jest jednak proporcjonalnie wyższy, co często czyni EPS P bardziej optymalnym wyborem pod względem stosunku jakości do ceny w standardowych zastosowaniach.

Oprócz styropianu i XPS, istnieją inne materiały izolacyjne, które można zastosować na podłodze, choć są mniej powszechne lub używane w specyficznych systemach. Należą do nich płyty z pianki poliuretanowej PIR (Polyisocyanurate) lub PUR (Polyurethane). Charakteryzują się one bardzo niskim współczynnikiem lambda (nawet poniżej 0.025 W/mK), co pozwala na zastosowanie cieńszej warstwy izolacji dla uzyskania tej samej wartości U. Są one sztywne i wytrzymałe, ale również znacznie droższe od styropianu czy XPS. Mogą być stosowane w miejscach, gdzie grubość izolacji jest mocno ograniczona, np. przy renowacji starego budownictwa z niskimi pomieszczeniami.

Wełna mineralna w płytach o wysokiej gęstości (tzw. twarda wełna) również może być stosowana do izolacji podłóg na stropach (często z funkcją izolacji akustycznej od dźwięków uderzeniowych) lub podłóg wentylowanych, ale nie nadaje się do bezpośredniego zastosowania pod wylewką betonową na gruncie z powodu jej wrażliwości na wilgoć i mniejszej wytrzymałości na ściskanie w porównaniu do styropianu czy XPS dedykowanego podłodze na gruncie.

Wybór materiału izolacyjnego to tylko część procesu. Kluczowe jest również prawidłowe wykonanie całej warstwy podłogowej, która składa się z wielu elementów ułożonych w ściśle określonej kolejności. Na gruncie przygotowuje się podłoże (zagęszczony piasek lub pospółka, chudy beton), kładzie hydroizolację (np. folia kubełkowa na pionie, dwie warstwy folii budowlanej 0,5 mm na zakład), następnie układa się izolację termiczną (styropian podłogowy lub XPS), kolejną warstwę folii budowlanej (paroizolacja/śliska warstwa umożliwiająca pracę wylewki), dylatację obwodową (taśma z pianki PE wzdłuż ścian) i dopiero na to wylewa się betonową wylewkę zbrojoną siatką stalową lub włóknami rozproszonymi.

Grubość wylewki betonowej na izolacji termicznej powinna wynosić minimum 4-5 cm w przypadku posadzki zbrojonej siatką i bez ogrzewania podłogowego, a w przypadku ogrzewania podłogowego – minimum 6.5 cm (pokrycie rur minimum 4.5 cm), najlepiej z zastosowaniem włókien rozproszonych w betonie zamiast siatki, aby zminimalizować ryzyko pęknięć skurczowych.

Przy podejmowaniu decyzji o wyborze konkretnego typu styropianu podłogowego, warto spojrzeć nie tylko na cenę za metr kwadratowy, ale przede wszystkim na stosunek ceny do kluczowych parametrów, takich jak wytrzymałość na ściskanie CS(10) i współczynnik lambda (λD). Droższy styropian o lepszych parametrach często pozwala na zastosowanie nieco cieńszej warstwy izolacji przy zachowaniu tych samych wymagań termicznych i mechanicznych.

Poniżej przedstawiamy przykładowe, orientacyjne koszty za metr kwadratowy (bez kosztów robocizny i transportu) dla popularnych materiałów izolacyjnych o grubości 15 cm, aby zobrazować różnice cenowe. Ceny mogą się znacząco różnić w zależności od producenta, regionu, ilości zakupu i momentu w roku.

- Styropian Fasadowy EPS 70 (do izolacji podłogi - błąd!): ok. 30-45 zł/m²

- Styropian Podłogowy EPS 100: ok. 45-60 zł/m²

- Styropian Podłogowy EPS 150: ok. 60-80 zł/m²

- Polistyren Ekstrudowany XPS (CS ok. 300 kPa): ok. 120-180 zł/m²

- Płyta PIR/PUR (λD ok. 0.025): ok. 200-300+ zł/m²

Jak widać, różnica między kosztem styropianu fasadowego (błędnie użytego!) a odpowiedniego styropianu podłogowego (EPS 100) o tej samej grubości 15 cm wynosi orientacyjnie 15-20 zł/m². Przy 100 m² podłogi daje to kwotę rzędu 1500-2000 zł. Ta kwota blednie w obliczu potencjalnych kosztów naprawy rzędu 300-500 zł/m² czy nawet więcej, nie licząc wykończenia.

Zastosowanie ChartJS pomoże nam wizualnie porównać te różnice cenowe w kontekście ich przeznaczenia i parametrów:

Wykres ten wyraźnie pokazuje, że koszt "poprawnego" styropianu podłogowego EPS 100 czy 150 jest znacząco wyższy niż styropianu fasadowego, ale wciąż stanowi niewielki ułamek kosztu alternatywnych materiałów o wyższych parametrach, jednocześnie gwarantując spełnienie podstawowych wymagań mechanicznych. Inwestycja w odpowiedni materiał na tym etapie budowy to inwestycja w spokój i trwałość na lata.

Najlepiej zasięgnąć rady poinformowanych specjalistów lub dokładnie zapoznać się z kartami technicznymi produktów. Wybierając styropian na podłogę, należy zawsze sprawdzić w karcie produktu, czy jest on dedykowany do tego celu (często opisywany jako "EPS Podłoga", "EPS Dach-Podłoga", "Obciążenie", "Standard Dach/Podłoga"), a przede wszystkim, jakie są jego parametry CS(10), WL(T) i CL(10)2.

Odpowiednia izolacja podłogi to jeden z najmniej widocznych, ale najbardziej krytycznych elementów konstrukcji budynku, mający wpływ na komfort cieplny, koszty eksploatacji i trwałość całej budowli. Choć pokusa zaoszczędzenia paru groszy na metr kwadratowy jest silna, konsekwencje wyboru niewłaściwego materiału mogą być druzgocące dla portfela i nerwów inwestora. Właściwy styropian podłogowy to inwestycja, która po prostu się opłaca.