Izolacja posadzki na gruncie 2025 – Kompleksowy Przewodnik

Wielu budujących czy remontujących domy zderza się z podstępnym problemem: wilgocią i zimnem bijącym od podłoża. Ale co, jeśli powiemy, że istnieje skuteczna tarcza, która ochroni Twój dom przed tymi niechcianymi intruzami? Kluczem do komfortu i trwałości jest izolacja posadzki na gruncie, proces zabezpieczania podłóg przed wilgocią i utratą ciepła. To niezbędny fundament dla zdrowego i energooszczędnego budynku, minimalizujący przenikanie wilgoci z gruntu i zapobiegający utracie ciepła. Prawidłowo wykonana ochroni Twój dom przed wilgocią i znacząco zredukuje rachunki za ogrzewanie.

- Materiały do izolacji posadzki na gruncie

- Warstwy izolacji posadzki na gruncie krok po kroku

- Najczęstsze błędy przy izolacji posadzki na gruncie

- Q&A

Zapewnienie suchego i ciepłego środowiska wewnątrz budynku to nie lada wyzwanie, zwłaszcza gdy mowa o posadzce na gruncie. Zaniedbania w tym obszarze potrafią zemścić się nie tylko na komforcie mieszkańców, ale i na kondycji całej konstrukcji. Rozwiązanie to system wielu warstw, które wspólnie tworzą barierę. Przez lata wypracowano optymalne schematy i materiały, które zapewniają najlepszą ochronę.

Kiedy mówimy o efektywności izolacji posadzki, liczy się każdy detal – od jakości zastosowanych materiałów po precyzję ich ułożenia. Ważnym jest, aby pamiętać o współczynniku przenikania ciepła (λ - lambda), który dla większości płyt izolacyjnych takich jak XPS czy PIR waha się od 0,023 do 0,036 W/(m·K), co wskazuje na doskonałe właściwości termoizolacyjne. Nasiąkliwość tych materiałów, zwłaszcza XPS, jest na poziomie poniżej 0,7%, co minimalizuje ryzyko utraty właściwości izolacyjnych przez wilgoć. Standardowe grubości chudziaka wynoszą 8-10 cm, natomiast wylewki betonowej 5-10 cm, zbrojonej siatką fi 4-6 mm o oczkach 10-15 cm. Koszt materiałów do izolacji posadzki na gruncie (za metr kwadratowy) może wahać się od 70 PLN (dla podstawowych materiałów) do 150 PLN (dla rozwiązań premium, uwzględniających np. piankę PIR).

| Materiał izolacyjny | Współczynnik przenikania ciepła (λ) W/(m·K) | Nasiąkliwość (obj.) | Orientacyjna cena za m³ (netto) |

|---|---|---|---|

| Pianka PIR/PUR | 0,022 - 0,025 | < 2% | 31099 PLN - 35799 PLN |

| Polistyren ekstrudowany XPS | 0,028 - 0,035 | < 0,7% | 25299 PLN - 29105 PLN |

| Styropian hydrofobizowany (EPS) | 0,032 - 0,040 | < 3% | 10568 PLN - 12999 PLN |

| Keramzyt | 0,09 - 0,16 | 10 - 20% | 13299 PLN - 18211 PLN |

Tabela powyżej jasno pokazuje, że wybór materiału to nie tylko kwestia ceny, ale przede wszystkim właściwości, które bezpośrednio przekładają się na efektywność energetyczną i trwałość konstrukcji. Inwestycja w materiały o niskim współczynniku λ i niskiej nasiąkliwości, choć początkowo droższa, szybko zwraca się w postaci niższych rachunków za ogrzewanie i braku problemów z wilgocią. Oczywiście, finalny wybór powinien uwzględniać specyfikę projektu i warunki gruntowe, ale zawsze z priorytetem dla jakości.

Zobacz także: Posadzki żywiczne cena za m2 w 2025: Pełny przewodnik

Kluczem do sukcesu jest holistyczne podejście. Izolacja to nie tylko warstwa, ale symfonia materiałów. Każdy element odgrywa swoją rolę w orkiestrze ochrony przed zimnem i wilgocią. Nie można zatem skupiać się wyłącznie na jednym aspekcie, zapominając o pozostałych. Myślenie systemowe i precyzyjne planowanie to gwarancja powodzenia.

Materiały do izolacji posadzki na gruncie

Wybór odpowiednich materiałów do izolacji posadzki na gruncie jest niczym skomponowanie symfonii – każdy instrument musi zagrać idealnie, aby efekt końcowy był harmonijny i trwały. Nie ma tu miejsca na przypadkowość, ponieważ błędny wybór może zaważyć na komforcie użytkowania budynku i jego długowieczności. Pamiętajmy, że pod ziemią panują specyficzne warunki: wilgoć, ciśnienie i zmienne temperatury, które wymagają od materiałów najwyższej odporności.

Zacznijmy od podstaw, czyli papy termozgrzewalnej, takiej jak ta z asfaltów modyfikowanych SBS. To prawdziwy bastion w walce z wilgocią. Jej elastyczność i doskonała odporność na wodę sprawiają, że idealnie sprawdza się jako bariera przeciwwilgociowa. Wyobraź sobie szczelny płaszcz, który nie przepuści ani kropli wilgoci z gruntu do wnętrza. Papa V60 S30 czy W/PG2 S5 to sprawdzony wybór, gwarantujący solidność.

Zobacz także: Frezowanie Posadzki w Gliwicach – Ceny 2025

Następnie mamy folię paroizolacyjną PE o grubości 0,2 mm. Choć może wydawać się skromna, jej rola jest nie do przecenienia – jest to strażnik, który pilnuje, by para wodna z wnętrza budynku nie przedostawała się do warstw izolacji termicznej i by wilgoć z gruntu nie dostała się do kolejnych warstw konstrukcji. To niewidzialna, ale niezwykle ważna tarcza. Jej właściwe ułożenie, z zakładami minimum 10-15 cm i szczelnym sklejeniem, to klucz do sukcesu.

Kolejnym bohaterem jest folia kubełkowa, znana również jako membrana kubełkowa. Jest to prawdziwy ninja wśród materiałów izolacyjnych – odporna na wilgoć, grzyby, pleśnie, a nawet na korzenie drzew. Dzięki swojej unikalnej strukturze z kubełkami, tworzy przestrzeń wentylacyjną, która dodatkowo chroni hydroizolację przed uszkodzeniami mechanicznymi i zapewnia odpowiedni drenaż. To taki "bufor bezpieczeństwa" dla całej izolacji.

Przechodząc do izolacji termicznej, natykamy się na duet tytanów: piankę PIR/PUR i polistyren ekstrudowany XPS. Pianka PIR/PUR to absolutny mistrz efektywności energetycznej. Dzięki bardzo niskiemu współczynnikowi przenikania ciepła (nawet do 0,023 W/(m·K)), jest w stanie zatrzymać mnóstwo ciepła, co przekłada się na niższe rachunki za ogrzewanie. Jest dostępna w formie twardych płyt, co zapewnia jej wysoką odporność na ściskanie. To jak termoizolacyjny pancernik, który chroni dom przed ucieczką ciepła.

Polistyren ekstrudowany XPS to kuzyn pianki PIR/PUR, który również świetnie radzi sobie z wilgocią i ściskaniem. Jego zamknięta struktura komórkowa sprawia, że jest niezwykle odporny na nasiąkliwość – wręcz nie pije wody, co jest kluczowe w kontakcie z gruntem. Grubość płyt XPS waha się od 5 do 20 cm, w zależności od wymaganej wartości współczynnika U. Jest to materiał godny zaufania, szczególnie w trudnych warunkach.

Warto również wspomnieć o styropianie hydrofobizowanym (EPS o niskiej nasiąkliwości). Jest to ulepszona wersja klasycznego styropianu, która została przystosowana do pracy w wilgotnym środowisku. Choć jego nasiąkliwość jest wyższa niż XPS, nadal stanowi dobre rozwiązanie, zwłaszcza w mniej ekstremalnych warunkach gruntowych. Cena styropianu o podwyższonej twardości i obniżonej nasiąkliwości to zazwyczaj od 120 do 200 PLN za m³.

Nie możemy zapomnieć o keramzycie – lekkim kruszywie ceramicznym. To materiał o podwójnej funkcji: izolacyjnej i wyrównawczej. Często wykorzystywany jest jako warstwa drenażowa lub jako sposób na wyrównanie podłoża przed układaniem kolejnych warstw. Jego właściwości izolacyjne są nieco gorsze niż w przypadku PIR czy XPS, ale niska waga i łatwość w obróbce sprawiają, że znajduje swoje zastosowanie w niektórych projektach. Keramzyt może kosztować od 150 do 250 PLN za worek 50 litrów.

Ostatnim, ale nie mniej ważnym elementem jest dyspersyjna masa bitumiczno-kauczukowa. To płynny bohater, który doskonale sprawdza się jako uzupełnienie hydroizolacji, zwłaszcza w trudno dostępnych miejscach lub na łączeniach. Tworzy elastyczną i wodoodporną powłokę, która zabezpiecza podłoże. Dzięki temu, cała izolacja staje się jeszcze bardziej szczelna i odporna na kaprysy gruntu. Zużycie to zazwyczaj 1,0-1,5 kg/m² na warstwę.

Pamiętajmy, że sukces izolacji posadzki na gruncie zależy od synergii tych materiałów. Każdy z nich pełni swoją unikalną rolę, a ich wspólne działanie tworzy niezawodną ochronę. Dlatego tak ważne jest, aby nie oszczędzać na jakości i wybierać produkty renomowanych producentów, a także konsultować się z doświadczonymi specjalistami. To inwestycja, która zwraca się z nawiązką w postaci komfortu i spokoju na długie lata.

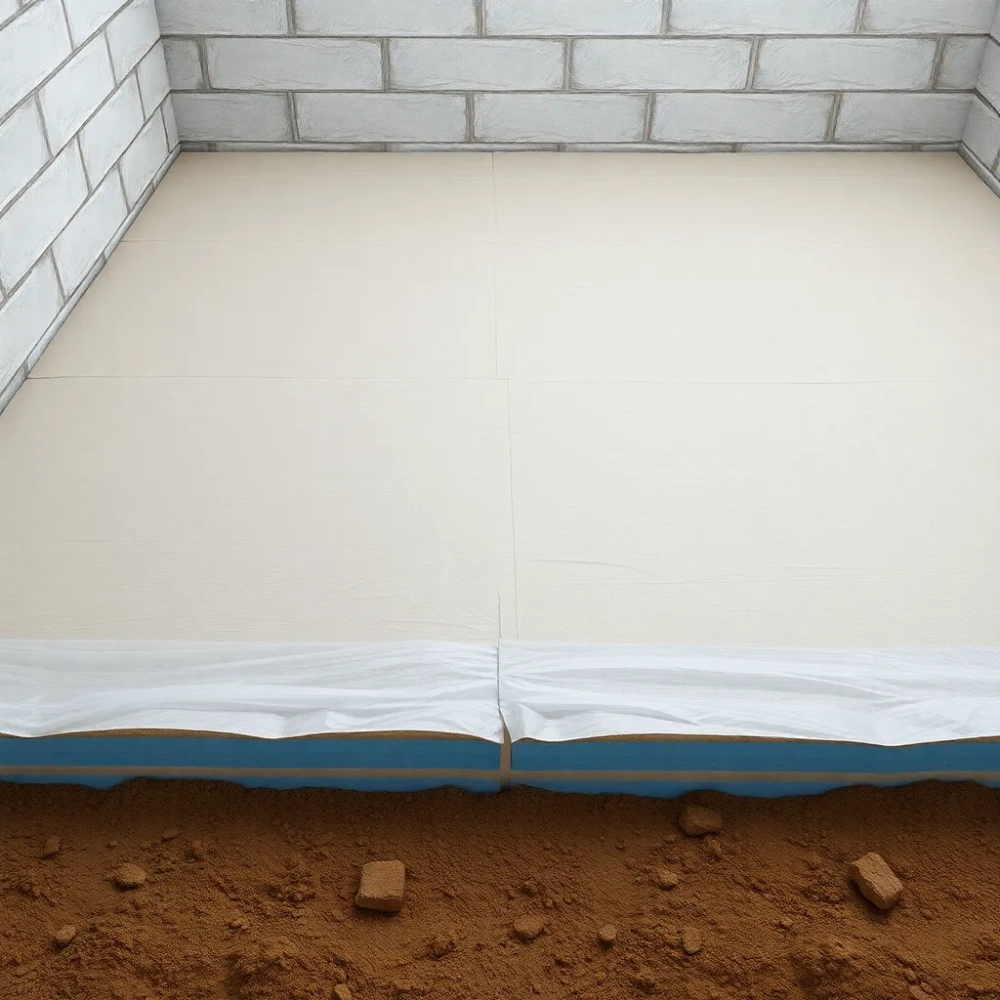

Warstwy izolacji posadzki na gruncie krok po kroku

Zbudowanie solidnej posadzki na gruncie to nie sprint, a maraton precyzji i cierpliwości. Każda warstwa jest jak kolejna nuta w idealnie skomponowanym utworze, bez której całość nie zabrzmi tak samo. Zaniedbanie któregokolwiek etapu to proszenie się o kłopoty, dlatego przestrzeganie kolejności jest absolutnym priorytetem. To jak gotowanie skomplikowanej potrawy – kolejność dodawania składników ma znaczenie.

Zaczynamy od fundamentu, czyli chudego betonu (betonu podkładowego), często nazywanego "chudziakiem". Jego zadaniem jest stworzenie stabilnej i równej powierzchni dla dalszych prac. Nie chodzi tu o wytrzymałość konstrukcyjną, lecz o utwardzenie i wyrównanie terenu. Zazwyczaj stosuje się grubość 8-10 cm, co zapewnia odpowiednią płaszczyznę i ochronę przed podciąganiem kapilarnym wilgoci z gruntu. Jest to ten niepozorny, ale kluczowy start, bez którego kolejne warstwy mogą być nierówno ułożone lub niestabilne.

Następnie wchodzi w grę pierwsza linia obrony przed wilgocią – hydroizolacja. Możemy tu zastosować dyspersyjną masę bitumiczno-kauczukową, folię kubełkową lub papę termozgrzewalną (np. Papa V60 S30 zgrzewalna z asfaltów modyfikowanych SBS lub W/PG2 S5). Zadaniem tej warstwy jest stworzenie szczelnej bariery, która powstrzyma wilgoć pochodzącą z gruntu przed przenikaniem do wnętrza budynku. Kluczowe jest nie tylko ułożenie tej warstwy, ale również staranne wywinięcie jej na ściany fundamentowe (tzw. "kołnierz") na wysokość około 20-30 cm ponad poziom docelowej posadzki. Musimy pamiętać, że nieszczelności w tym miejscu to prosta droga do poważnych problemów. Folia kubełkowa to skuteczna ochrona hydroizolacji, odporna na wilgoć, grzyby i pleśnie, dająca dodatkową warstwę drenażową.

Po zabezpieczeniu przed wilgocią przychodzi czas na izolację termiczną. Tutaj mamy do wyboru kilka sprawdzonych rozwiązań: XPS (polistyren ekstrudowany), PIR (pianka poliizocyjanuratowa) lub styropian hydrofobizowany. Płyty XPS są szczególnie polecane ze względu na bardzo małą nasiąkliwość i odporność na ściskanie, co jest niezwykle ważne w podłodze na gruncie. Grubość izolacji termicznej zależy od wymagań energetycznych budynku – współczesne normy i dążenie do energooszczędności często wymagają warstw o grubości 15-20 cm, a nawet więcej. Układamy je na mijankę, aby wyeliminować mostki termiczne. Pamiętaj, im więcej ciepła zatrzymasz, tym niższe rachunki za ogrzewanie.

Następną warstwą jest folia paroizolacyjna PE o grubości 0,2 mm. Jej zadaniem jest ochrona izolacji termicznej oraz warstw wyżej położonych przed parą wodną, która może przenikać z wnętrza budynku do chłodniejszych warstw podłogi. Brak folii paroizolacyjnej lub jej nieszczelności mogą prowadzić do zawilgocenia izolacji termicznej i utraty jej właściwości. Folia musi być ułożona na zakład (min. 10-15 cm) i sklejona specjalną taśmą, tworząc szczelną kopertę. To kolejna ważna bariera, która chroni "serce" izolacji przed niszczącym działaniem wilgoci.

Przed wylaniem wylewki betonowej, zaleca się ułożenie dodatkowej warstwy rozdzielającej, na przykład cienkiej folii budowlanej PE. Jej funkcja jest prosta, ale ważna – chroni izolację termiczną i paroizolacyjną przed bezpośrednim kontaktem z mokrym betonem i jego uszkodzeniami mechanicznymi podczas wylewania. Umożliwia również swobodną pracę warstw pod wpływem zmian temperatury i wilgotności, bez ryzyka ich sklejenia. To jak podkład, który chroni cenne elementy konstrukcji.

Na sam koniec, jako warstwa wykończeniowa, pojawia się wylewka betonowa, znana również jako jastrych. Jej grubość wynosi zazwyczaj od 5 do 10 cm, w zależności od przewidywanych obciążeń i obecności ogrzewania podłogowego. Wylewka powinna być zbrojona siatką zbrojeniową lub włóknami rozproszonymi, co zapobiega pękaniu i zwiększa jej wytrzymałość. Jeśli planujesz ogrzewanie podłogowe, rury muszą być w całości zatopione w wylewce, a grubość warstwy nad nimi powinna wynosić co najmniej 3-4 cm. To właśnie na wylewkę układa się finalną posadzkę, czy to płytki, panele, czy parkiet. Pamiętaj, żeby nie zapomnieć o dylatacjach obwodowych – taśmach dylatacyjnych umieszczonych przy ścianach, które pozwalają wylewce swobodnie "pracować" pod wpływem zmian temperatury.

Każdy z tych kroków, choć szczegółowy, jest absolutnie niezbędny dla zapewnienia, że izolacja posadzki na gruncie będzie działać bez zarzutu przez dziesięciolecia. Dokładność i precyzja na każdym etapie to klucz do ciepłego, suchego i trwałego domu. To inwestycja, która zwraca się z każdym kolejnym rokiem użytkowania.

Najczęstsze błędy przy izolacji posadzki na gruncie

Myśląc o izolacji posadzki na gruncie, często wyobrażamy sobie gotowy produkt – ciepłą, suchą podłogę, idealne miejsce na poranną kawę. Ale za tą sielankową wizją kryje się proces, który, choć z pozoru prosty, aż roi się od pułapek. Te pułapki to nic innego jak najczęstsze błędy, które potrafią zmienić sen o idealnym domu w koszmar wilgoci, grzyba i wiecznie zimnych stóp. Dziś rozwiejemy mgłę niewiedzy i wskażemy, na co uważać, by nie wpaść w tę samą dziurę, co wielu przed nami. Błędy te potrafią być zaskakujące, czasem błahe, a ich konsekwencje – opłakane.

Pierwszy i chyba najbardziej fundamentalny błąd to niewłaściwe przygotowanie podłoża. Czy to nieoczywiste, że fundament musi być solidny? A jednak! Brak dokładnego wyrównania i zagęszczenia gruntu przed wylaniem chudziaka to jak budowanie domu na piasku. Skutki? Nierównomierne osiadanie warstw, pękanie chudziaka, a w konsekwencji pęknięcia w finalnej wylewce, a nawet uszkodzenia delikatnych warstw izolacji. Grunt musi być stabilny jak stół, inaczej cała konstrukcja będzie drżeć w posadach. Pamiętaj, zagęszczarka w rękę i do roboty, do minimum 98% wskaźnika zagęszczenia.

Kolejnym grzechem głównym jest pomijanie lub niewłaściwe wykonanie izolacji przeciwwilgociowej. Ileż to razy widzieliśmy „sprytnych” inwestorów, którzy uznali, że skoro sucho na zewnątrz, to folia kubełkowa czy papa są zbędne? Albo położyli je niedbale, z nieszczelnymi łączeniami, bez wywinięcia na ściany fundamentowe. To jak zaproszenie wilgoci do tańca w Twoim domu. Rezultat? Podciąganie kapilarne wilgoci z gruntu, nieprzyjemny zapach stęchlizny, zagrzybienie ścian i podłóg, a w efekcie niezdrowy mikroklimat i koszty remontów, które przewyższą pierwotne oszczędności. Niestety, woda zawsze znajdzie drogę, nawet przez najmniejszą szczelinę.

Co dalej? Zbyt cienka lub niewystarczająca izolacja termiczna. Kupujesz taniej? Dobrze. Ale czy kupujesz mądrze? Użycie styropianu o zbyt niskiej gęstości, zbyt cienkiej warstwy izolacji, czy materiału o wysokiej nasiąkliwości w miejscu, gdzie powinno być sucho jak pieprz – to przepis na katastrofę. Skutki? Duże straty ciepła przez podłogę, wiecznie zimne stopy i horrendalne rachunki za ogrzewanie. Termoizolacja musi być dopasowana do wymagań współczesnych norm i Twoich potrzeb energetycznych, a nie do portfela w momencie zakupu. Grubość minimum 15 cm styropianu EPS 100 jest punktem wyjścia, a nie luksusem.

Czwarty błąd to brak lub uszkodzona folia paroizolacyjna. Wiesz, że folia paroizolacyjna PE 0,2 mm jest ważna? Tak. Czy to znaczy, że wszyscy o tym pamiętają? Niestety nie. Jej pominięcie lub nieszczelne ułożenie – brak zakładów, niezabezpieczone otwory – to jak zostawienie otwartych drzwi dla pary wodnej. Ta z kolei chętnie wnika w izolację termiczną, zawilgacając ją i powodując, że traci ona swoje właściwości. To prosta droga do powstawania grzyba i pleśni, zwłaszcza w miejscach, gdzie ciepło styka się z zimnem. Zabezpiecz ją starannie, na zakład i szczelnie sklej taśmą.

Kolejnym błędem jest brak warstwy rozdzielającej pod wylewką. Zostawienie mokrego betonu bezpośrednio na izolacji termicznej/paroizolacji? To jak podawanie herbaty do naczynia z gorącym metalem. Może nie katastrofa, ale na pewno problem. Warstwa rozdzielająca (np. folia budowlana PE) chroni izolację przed uszkodzeniami mechanicznymi podczas wylewania betonu. Dodatkowo, pozwala wylewce na swobodną pracę – kurczenie się i rozszerzanie bez niszczenia leżących pod nią warstw. Brak tego drobiazgu może skutkować pękaniem wylewki, a nawet uszkodzeniem kluczowych warstw izolacyjnych.

Nie możemy również pominąć niewłaściwej grubości lub zbrojenia wylewki. Zbyt cienka wylewka, pozbawiona odpowiedniego zbrojenia (siatki lub włókien), to jak dom bez solidnych ścian – prędzej czy później pęknie pod wpływem obciążeń, szczególnie w miejscach intensywnie użytkowanych, np. pod ścianami działowymi. Minimum 5 cm wylewki ze zbrojeniem rozproszonym lub siatką zgrzewaną z prętów fi 4 mm co 15 cm, to absolutna podstawa dla trwałości i stabilności podłogi. Zbrojenie nie jest fanaberią, to gwarant bezpieczeństwa.

Ostatnim, ale niezwykle istotnym błędem jest brak dylatacji obwodowej. To często pomijany detal, który potrafi zamienić piękną posadzkę w popękaną mozaikę. Brak szczelin (dylatacji) między wylewką a ścianami powoduje, że wylewka, pracując pod wpływem zmian temperatury i wilgotności, napiera na ściany. Skutkuje to pękaniem wylewki, odspajaniem się tynków od ścian, a nawet uszkodzeniem całej konstrukcji. Pamiętaj, taśma dylatacyjna przy ścianach i wokół słupów to must-have. Daj wylewce oddychać, a ona odwdzięczy Ci się długowiecznością.

Podsumowując, prawidłowo wykonana izolacja posadzki na gruncie to symfonia drobnych detali, które razem tworzą niezawodną ochronę. Ignorowanie choćby jednego z tych błędów może skutkować wilgocią, stratami ciepła i uszkodzeniami konstrukcji. A przecież nie po to budujemy dom, żeby z nim walczyć, prawda? Precyzja, staranność i wiedza to najlepsi sprzymierzeńcy w tej budowlanej batalii. Inwestycja w rzetelne wykonanie procentuje przez całe życie budynku.

Q&A

1. Jakie materiały są najlepsze do izolacji posadzki na gruncie?

Do izolacji posadzki na gruncie najlepiej nadają się materiały o niskiej nasiąkliwości i wysokiej odporności na ściskanie. Należą do nich przede wszystkim płyty z polistyrenu ekstrudowanego (XPS) oraz pianki poliizocyjanuratowe (PIR/PUR). XPS jest ceniony za swoją wyjątkową odporność na wilgoć, a PIR/PUR za bardzo niski współczynnik przenikania ciepła, co zapewnia doskonałą izolację termiczną. Ważne jest także zastosowanie skutecznej hydroizolacji, np. papy termozgrzewalnej lub masy bitumiczno-kauczukowej, oraz folii paroizolacyjnej, by zapobiec przenikaniu wilgoci i pary wodnej.

2. Ile warstw izolacji posadzki na gruncie jest wymaganych?

Standardowa izolacja posadzki na gruncie składa się zazwyczaj z kilku kluczowych warstw, układanych w ściśle określonej kolejności: na zagęszczonym gruncie układa się chudy beton (tzw. "chudziak", ok. 8-10 cm), następnie izolację przeciwwilgociową (np. papa termozgrzewalna lub folia kubełkowa), potem warstwę izolacji termicznej (np. XPS, PIR, styropian hydrofobizowany), folię paroizolacyjną (PE 0,2 mm), warstwę rozdzielającą (folia budowlana PE) i na koniec wylewkę betonową (jastrych, 5-10 cm, zbrojony). Każda z tych warstw pełni specyficzną funkcję, zapewniając kompleksową ochronę przed wilgocią i utratą ciepła.

3. Jakie są najczęstsze błędy podczas wykonywania izolacji posadzki na gruncie?

Do najczęstszych błędów przy wykonywaniu izolacji posadzki na gruncie należą: niewłaściwe przygotowanie podłoża (brak wyrównania i zagęszczenia), pomijanie lub nieszczelne wykonanie izolacji przeciwwilgociowej (np. brak wywinięcia na ściany), zbyt cienka lub niewystarczająca izolacja termiczna (użycie materiałów o zbyt niskiej gęstości lub grubości), brak lub uszkodzona folia paroizolacyjna (nieszczelne zakłady), brak warstwy rozdzielającej pod wylewką, a także niewłaściwa grubość lub zbrojenie wylewki oraz brak dylatacji obwodowej. Każdy z tych błędów może prowadzić do poważnych problemów, takich jak wilgoć, grzyb, pęknięcia posadzki czy znaczne straty ciepła.

4. Jakie są korzyści z prawidłowo wykonanej izolacji posadzki na gruncie?

Prawidłowo wykonana izolacja posadzki na gruncie przynosi szereg korzyści, kluczowych dla komfortu i trwałości budynku. Zapewnia skuteczną ochronę przed wilgocią z gruntu, eliminując ryzyko zawilgocenia konstrukcji, rozwoju grzybów i pleśni, co ma pozytywny wpływ na zdrowie mieszkańców. Dodatkowo, minimalizuje straty ciepła, co bezpośrednio przekłada się na niższe rachunki za ogrzewanie i zwiększa efektywność energetyczną budynku. W rezultacie, wnętrza są ciepłe, suche i przyjemne przez cały rok, a sama konstrukcja budynku jest zabezpieczona na długie lata, zwiększając jego wartość rynkową.

5. Czy izolacja posadzki na gruncie jest wymagana prawnie w nowym budownictwie?

Tak, w polskim prawie budowlanym i związanych z nim przepisach techniczno-budowlanych, izolacja posadzki na gruncie jest wymagana i precyzowana przez odpowiednie normy. Rozporządzenie Ministra Infrastruktury w sprawie warunków technicznych, jakim powinny odpowiadać budynki i ich usytuowanie, jasno określa wymogi dotyczące izolacyjności termicznej przegród, w tym podłóg na gruncie. Zgodnie z tymi przepisami, każda przegroda stykająca się z gruntem musi spełniać określone parametry współczynnika przenikania ciepła (U), aby zapewnić energooszczędność budynku. Ponadto, budynek musi być chroniony przed zawilgoceniem, co wymusza zastosowanie skutecznej hydroizolacji i paroizolacji. Niezgodność z tymi przepisami może skutkować problemami z odbiorem budynku oraz utratą gwarancji.