Jak wygląda wiertło do betonu? Budowa i rodzaje (2025)

Zastanawiałeś się kiedyś, jak to możliwe, że beton, ten niezniszczalny król budownictwa, ustępuje pod naporem wiertła? Czy to magia? A może po prostu inżynieryjny geniusz? W świecie twardych materiałów, gdzie cegła czy kamień zdają się stawiać nieprzebyte bariery, wiertło do betonu wkracza do akcji niczym superbohater. To narzędzie, stworzone do zadań specjalnych, potrafi przełamać największy opór, drążąc precyzyjne otwory w najtwardszych nawierzchniach. Jak właściwie wygląda wiertło do betonu? To potężne ostrze, zakończone często diamentowym lub widiowym szpicem, z trzonem osadzonym w uchwycie wiertarki, a jego spiralne rowki są absolutnie kluczowe dla efektywnego działania. Gotów na podróż w głąb jego budowy?

- Rodzaje wierteł do betonu: widiowe, diamentowe, udarowe

- Głowica wiertła do betonu: kluczowy element

- Spiralne rowki w wiertle do betonu: rola i znaczenie

- Materiały wykorzystywane do produkcji wierteł do betonu

- Q&A

Zrozumienie, jak wiertło do betonu radzi sobie z wyzwaniami, wymaga spojrzenia na dane, które potwierdzają jego niezwykłą skuteczność. Przeanalizujmy zatem pewne kluczowe parametry, które wpływają na wydajność i trwałość tych specjalistycznych narzędzi.

| Typ Wiertła | Materiał Głowicy | Maksymalna Średnica (mm) | Typowe Zastosowanie |

|---|---|---|---|

| Widiowe | Węglik spiekany (Widia) | 3-32 | Standardowy beton, cegła, pustaki |

| Diamentowe | Syntetyczny diament | 10-100+ | Beton zbrojony, granit, marmur |

| Udarowe | Hartowana stal z węglikiem | 6-40 | Wiercenie udarowe w twardych materiałach |

| Koronowe | Diament / Węglik spiekany | 30-200+ | Duże otwory, instalacje, otwory pod puszki |

Powyższe dane to tylko wierzchołek góry lodowej, jeśli chodzi o specyfikację wierteł. Rzeczywiste zastosowania często wymagają niestandardowych rozwiązań. Na przykład, podczas wiercenia otworów pod kotwy chemiczne w starym betonie, zastosowanie wiertła udarowego z dobrym systemem odprowadzania pyłu jest kluczowe, aby zapewnić odpowiednią adhezję żywicy. To drobiazgi, które decydują o sukcesie lub porażce projektu.

Rodzaje wierteł do betonu: widiowe, diamentowe, udarowe

Wiertła do betonu, niczym wyspecjalizowani agenci w służbie budownictwa, mają swoje konkretne przeznaczenie i charakterystykę. Nie ma jednego wiertła do wszystkiego, co jest zresztą logiczne, biorąc pod uwagę różnorodność materiałów i zadań. Klasyfikacja obejmuje zarówno budowę – wiertła klasyczne, koronowe, czy puszkowe – jak i materiał wykonania oraz specyfikę pracy: diamentowe, widiowe i udarowe.

Wiertła widiowe, często spotykane w skrzynkach narzędziowych każdego majsterkowicza, to prawdziwe konie robocze. Wykonane zazwyczaj ze stali narzędziowej, niekiedy wzbogaconej o domieszki tytanu lub kobaltu, charakteryzują się głowicą pokrytą węglikiem spiekanym, potocznie zwanym widią. Ten materiał – widia – jest niesamowicie twardy i odporny na ścieranie, co zapewnia efektywne wiercenie w betonie, cegłach czy pustakach, minimalizując ryzyko szybkiego zużycia narzędzia. Zazwyczaj występują w średnicach od 3 do 32 mm, co pozwala na szeroki zakres zastosowań, od małych otworów pod kołki po większe prace montażowe. Ich przewaga to stosunkowo niska cena w porównaniu do diamentowych i dobra wytrzymałość przy pracy udarowej.

Następnie mamy wiertła udarowe, które często bywają mylone z widiowymi ze względu na ich podobieństwo w budowie. Pamiętajmy jednak, że każde wiertło widiowe może być udarowe, ale nie każde wiertło udarowe musi być widiowe w sensie materiału głowicy, choć w praktyce większość z nich ma widiowe wstawki. Kluczową cechą wierteł udarowych jest ich konstrukcja przystosowana do pracy w ruchu posuwisto-zwrotnym, typowym dla wiertarek udarowych lub młotowiertarek. Ich spiralne rowki są zoptymalizowane do szybkiego odprowadzania urobku, co jest niezwykle ważne przy intensywnym wierceniu udarowym. Bez efektywnego usuwania pyłu, otwór mógłby się zapychać, a wiertło przegrzewać, co skracałoby jego żywotność i wydajność. Można by ironicznie powiedzieć, że bez dobrych rowków nasze wiertło zadusiłoby się własnym pyłem, zanim wykonałoby sensowny otwór.

Prawdziwymi mistrzami precyzji i siły w kategorii wiercenia w twardych materiałach są wiertła diamentowe. Jak sama nazwa wskazuje, ich segmenty tnące zawierają mikroskopijne kryształki diamentu – najtwardszego znanego materiału. To sprawia, że są one niezastąpione przy obróbce betonu zbrojonego, granitu, marmuru, a nawet szkła czy ceramiki. Wiertła diamentowe pracują na zasadzie abrazji, czyli ścierania, a nie rozbijania, co pozwala na uzyskanie niezwykle gładkich i precyzyjnych otworów bez ryzyka pęknięć materiału. Ich trwałość jest legendarna – mogą pracować przez długi czas pod dużym obciążeniem bez konieczności częstej wymiany, co rekompensuje ich wyższą cenę początkową. Średnice wierteł diamentowych są znacznie większe, często przekraczając 100 mm dla wierteł koronowych, wykorzystywanych do tworzenia otworów pod instalacje czy puszki elektryczne. Z mojego doświadczenia wynika, że podczas pracy z diamentowymi wiertłami koronowymi w betonie zbrojonym, kluczowe jest stałe chłodzenie wodą – to jak dopilnowanie, by maszyna miała zawsze coś do picia w gorący dzień, zapobiegające przegrzewaniu diamentowych segmentów i przedłużające ich życie.

Kiedy stoisz przed wyborem odpowiedniego wiertła, zastanów się, czy masz do czynienia z miękką cegłą, czy z potężną ścianą zbrojonego betonu. Użycie wiertła widiowego do wiercenia w granicie to jak próba wbicia gwoździa gumowym młotkiem – niby można, ale efekt będzie mizerny i frustrujący. Z drugiej strony, wykorzystanie drogiego wiertła diamentowego do zwykłej cegły to nadmierny wydatek, skoro proste wiertło widiowe poradzi sobie z tym bez problemu. Każdy rodzaj wiertła to specjalista w swojej dziedzinie, zoptymalizowany pod kątem konkretnych wyzwań i materiałów.

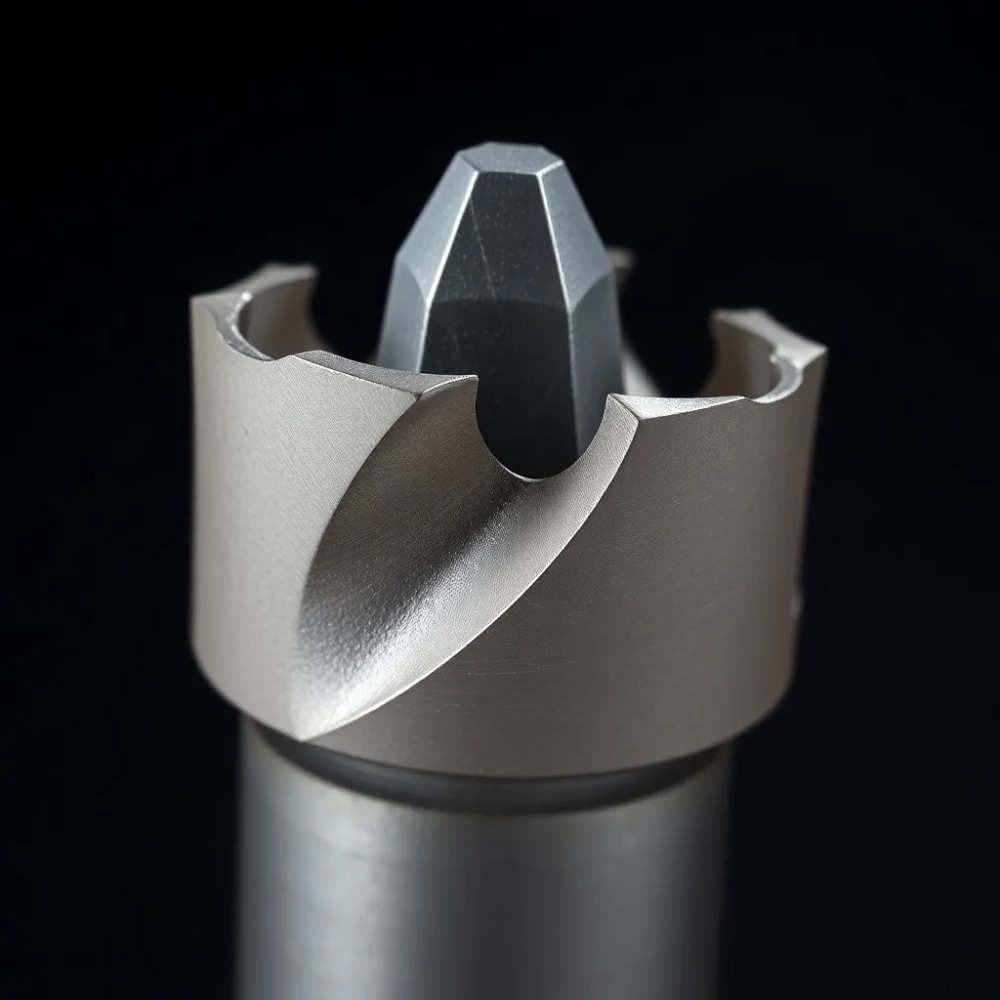

Warto również wspomnieć o wiertłach koronowych i puszkowych, które są specjalistyczną podkategorią, zazwyczaj diamentowych lub widiowych. Wiertła koronowe, jak sama nazwa wskazuje, mają kształt korony z zębami tnącymi na obwodzie, umożliwiając wycinanie dużych, okrągłych otworów bez konieczności usuwania całego rdzenia materiału. Są niezbędne przy montażu rur, wentylacji czy puszek elektrycznych. Ich wydajność i precyzja sprawiają, że są niezastąpione w profesjonalnych pracach instalacyjnych. Podsumowując, świadomy wybór wiertła to nie tylko kwestia oszczędności, ale przede wszystkim efektywności i bezpieczeństwa pracy. Pamiętajmy, że odpowiednie narzędzie w odpowiednim miejscu to podstawa sukcesu każdej budowlanej czy remontowej misji.

Głowica wiertła do betonu: kluczowy element

Głowica wiertła do betonu to serce narzędzia, jego najcięższa broń w walce z twardymi materiałami. To właśnie ta zaostrzona część odpowiada za przebijanie się przez beton, cegły czy kamienie. Jej konstrukcja jest wynikiem lat ewolucji i inżynierskich badań, a każdy jej detal ma znaczenie. Bez odpowiednio zaprojektowanej i wykonanej głowicy, nawet najlepszy trzon wiertła będzie bezużyteczny – to jak super samochód bez silnika. Ważne jest, aby pamiętać, że wygląd wiertła do betonu jest funkcjonalny, a jego głowica to kwintesencja tego podejścia.

W przypadku wierteł widiowych, głowica jest masywna i zwykle wyposażona w jedną, czasem dwie lub cztery wstawki z węglika spiekanego. Te wstawki to twardzi wojownicy, którzy jako pierwsi stykają się z przeszkodą. Ich geometria jest kluczowa – ostre krawędzie, odpowiedni kąt natarcia i spoiny, które mocują je do korpusu wiertła. Głowica wiertła widiowego często posiada spiralę z pojedynczym rowkiem, co minimalistycznie, ale efektywnie, wpływa na stabilność i minimalizuje ryzyko pęknięć podczas wiercenia udarowego. Wyobraźmy sobie, że głowica to miniaturowy dłuto, które błyskawicznie uderza w powierzchnię, rozbijając ją na miliony drobnych cząstek.

Dla wierteł diamentowych głowica wygląda zupełnie inaczej. Nie ma tu ostrych wstawek, a zamiast tego na jej powierzchni, lub na krawędzi wierteł koronowych, zaimpregnowane są mikroskopijne ziarnka syntetycznego diamentu. To te diamenty, osadzone w metalowym spoiwie, odpowiadają za ścieranie materiału. Działają one na zasadzie miliona maleńkich ostrzy, które bezszelestnie, ale skutecznie, usuwają materiał. To sprawia, że wiertła diamentowe są idealne do precyzyjnego wiercenia w najtwardszych materiałach, takich jak beton zbrojony czy granit, bez generowania nadmiernego pyłu i wibracji. Takie wiertło przecina zbrojenie w betonie z taką łatwością, z jaką nóż przechodzi przez masło, a to dzięki nieustępliwej twardości diamentu. Głowica wiertła diamentowego musi być również wytrzymała na wysokie temperatury, dlatego często wymaga chłodzenia wodą, co jest niezbędne dla jej długiej żywotności i efektywności.

Warto zwrócić uwagę na to, że kształt głowicy ma bezpośredni wpływ na szybkość i precyzję wiercenia. Głowice z wieloma ostrzami lub zoptymalizowanym kątem natarcia mogą szybciej penetrować materiał, ale mogą być bardziej narażone na uszkodzenia w przypadku uderzenia w twardy element, jak np. zbrojenie. Dlatego producenci inwestują wiele w badania, aby znaleźć idealny kompromis między agresywnością wiercenia a wytrzymałością narzędzia. Czasami mała zmiana kąta na głowicy może diametralnie zmienić wydajność wiertła, wydłużając jego żywotność o setki otworów. Myśląc o głowicy, myślimy o inżynierskiej precyzji, której celem jest zapewnienie maksymalnej efektywności przy minimalnym wysiłku użytkownika. Przykładem może być zastosowanie geometrii 4-ostrzowej w wiertłach udarowych, która nie tylko zwiększa odporność na zbrojenie, ale także zapewnia bardziej okrągły otwór i lepsze centrowanie, co jest kluczowe w zastosowaniach profesjonalnych, gdzie każdy milimetr się liczy.

Podsumowując, głowica wiertła to nie tylko ostry koniec narzędzia, ale skomplikowany, inżynieryjny majstersztyk. Wybór odpowiedniej głowicy, dostosowanej do specyfiki materiału i zadania, jest kluczowy dla osiągnięcia satysfakcjonujących rezultatów. Jak powiedziałby doświadczony rzemieślnik, "Dobry fachowiec poznaje się po narzędziu, a dobre wiertło po głowicy." I ma rację, bo to ona decyduje o finalnym sukcesie, a jej budowa i użyte materiały świadczą o jakości całego narzędzia. Pamiętajmy, że odpowiednie chłodzenie i dobór właściwej głowicy to klucz do długiego i owocnego życia naszego wiertła.

Spiralne rowki w wiertle do betonu: rola i znaczenie

Spiralne rowki, które biegną wzdłuż trzonu wiertła do betonu, to nie tylko ozdobny detal, lecz fundamentalny element konstrukcji, który odgrywa kluczową rolę w efektywności i bezpieczeństwie wiercenia. Ich projektowanie jest równie ważne, co materiał głowicy, ponieważ to właśnie one odpowiadają za skuteczne usuwanie urobku – pyłu i drobinek materiału – z wierconego otworu. Bez nich wiertło szybko by się zapchało, przegrzało i stało bezużyteczne, a my mielibyśmy tylko kłęby pyłu i frustrację. Budowa wiertła do betonu jest zoptymalizowana do trudnego zadania.

Wyobraźmy sobie wiercenie w betonie jak drążenie tunelu. Głowica wiertła to czołowa maszyna drążąca, a spiralne rowki to system transportu urobku, który wywozi ziemię i kamienie na zewnątrz. Gdy głowica rozbija beton, powstaje pył. Ten pył musi być nieustannie usuwany z otworu, aby zapewnić ciągły kontakt głowicy z nieprzetworzonym materiałem. Rowki, działające jak śruba Archimedesa, z każdym obrotem wiertła podnoszą pył w górę, wyprowadzając go na zewnątrz otworu. To jest ich podstawowa, ale nie jedyna funkcja. Bez tego mechanizmu, pył skumulowałby się w otworze, tworząc rodzaj "pasty", która dramatycznie zwiększyłaby tarcie, prowadząc do przegrzewania wiertła, zacierania się go w materiale i ostatecznie do jego zniszczenia.

Dodatkowo, spiralne rowki pełnią funkcję odprowadzania ciepła. Wiercenie w twardych materiałach, szczególnie w betonie udarowo, generuje mnóstwo ciepła z powodu tarcia. To ciepło, jeśli nie zostanie efektywnie rozproszone, może doprowadzić do deformacji, a nawet pęknięć wiertła, zwłaszcza w obszarze między trzonem a głowicą. Rowki, zapewniając cyrkulację powietrza i większą powierzchnię do wymiany ciepła, pomagają w chłodzeniu narzędzia. W niektórych zaawansowanych konstrukcjach wierteł udarowych, rowki są zaprojektowane w taki sposób, aby ich kształt i głębokość maksymalizowały nie tylko transport urobku, ale też przepływ powietrza chłodzącego. Powiedzmy szczerze, wiertło, które się przegrzewa, to jak kierowca rajdowy bez chłodnicy – daleko nie zajedzie.

Stabilność wiercenia to kolejna rola spiralnych rowków. Ich konstrukcja pomaga utrzymać wiertło w osi, minimalizując bicie i wibracje. Dzięki temu wiercenie jest bardziej precyzyjne, a otwór równy i okrągły. W przypadku wiercenia ręcznego stabilność ta jest nieoceniona, ponieważ zmniejsza wysiłek operatora i zwiększa bezpieczeństwo pracy. Nie ma nic gorszego niż wiertło, które "tańczy" w otworze, niszcząc go i narażając użytkownika na kontuzje. Spiralne rowki wpływają również na sztywność wiertła, zapobiegając jego gięciu się pod wpływem obciążeń, co jest szczególnie ważne przy długich wiertłach, używanych do głębokich otworów. Takie wiertło, dzięki odpowiedniej geometrii rowków, zachowuje się jak sztywny pręt, a nie jak elastyczna sprężyna.

Istnieją różne typy geometrii rowków, zależnie od przeznaczenia wiertła. Wiertła z podwójną spiralą (tzw. dwuzwojne) są popularne ze względu na dobrą równowagę między szybkością usuwania urobku a stabilnością. Wiertła z poczwórną spiralą, choć droższe i rzadziej spotykane w zastosowaniach amatorskich, oferują jeszcze lepsze odprowadzanie pyłu i wyjątkową stabilność, co jest kluczowe przy profesjonalnych pracach w najtwardszych materiałach, takich jak beton zbrojony. Zastosowanie takiej geometrii to nie fanaberia, lecz odpowiedź na realne potrzeby rynku. Przykładem może być sytuacja, gdzie wierci się wiele otworów w krótkim czasie, np. podczas montażu elewacji. W takim przypadku, każda sekunda zaoszczędzona na usuwaniu urobku z otworu przekłada się na realne oszczędności czasu i pieniędzy.

Podsumowując, spiralne rowki w wiertle do betonu to cichy bohater, którego rola jest nie do przecenienia. Odpowiadają za efektywne usuwanie urobku, odprowadzanie ciepła i zapewnienie stabilności wiercenia. To dzięki nim praca z wiertłem do betonu jest efektywna, bezpieczna i satysfakcjonująca. Ich wygląd to odbicie funkcji, a zrozumienie tej funkcji pozwala docenić inżynieryjny geniusz, który stoi za każdym obrotem wiertła.

Materiały wykorzystywane do produkcji wierteł do betonu

Kiedy patrzymy na wiertło do betonu, widzimy prosty przedmiot, ale za jego powstaniem stoi złożony proces, w którym kluczową rolę odgrywają specjalistyczne materiały. To właśnie one decydują o jego trwałości, skuteczności i zdolnościach do radzenia sobie z tak wymagającym materiałem, jakim jest beton. Materiały wykorzystywane do produkcji wierteł do betonu to esencja ich wytrzymałości. Bez odpowiedniego doboru surowców, nawet najlepiej zaprojektowane wiertło byłoby skazane na szybką porażkę.

Podstawą każdego wiertła jest wysokiej jakości stal, zazwyczaj stal narzędziowa, która stanowi trzon narzędzia. Musi ona cechować się wytrzymałością na zginanie i skręcanie, a także odpornością na zmęczenie materiału, zwłaszcza w przypadku wierteł udarowych, gdzie drgania są na porządku dziennym. Często do jej składu dodaje się stopy, takie jak chrom, wanad czy molibden, w celu zwiększenia twardości i odporności na ścieranie. Ta stal, choć solidna, nie jest jednak wystarczająca, aby poradzić sobie z twardością betonu. Jest to jedynie fundament, na którym buduje się potężne narzędzie.

Kluczowym elementem wiertła do betonu, odpowiedzialnym za jego zdolność do wiercenia, jest głowica, a dokładniej materiał, z którego jest wykonana lub który ją pokrywa. W przypadku popularnych wierteł widiowych, mówimy o węgliku spiekanym, potocznie zwanym widią. Jest to kompozyt materiałowy, który powstaje przez spiekanie proszków węglika wolframu z domieszką kobaltu jako spoiwa. Węglik wolframu jest ekstremalnie twardy i odporny na ścieranie, co czyni go idealnym do zastosowań w narzędziach skrawających. Kobalt działa jak klej, który utrzymuje cząsteczki węglika razem, zapewniając jednocześnie odpowiednią wytrzymałość na uderzenia. To właśnie ta "chemia" materiału sprawia, że wiertło widiowe z łatwością pokonuje opór betonu, dosłownie "wgryzając" się w jego strukturę. Jako anegdota, pamiętam, jak kiedyś używałem taniego widiowego wiertła, które po kilku otworach w betonie zbrojonym straciło swoje zęby – głowica po prostu się skruszyła. Okazało się, że zawartość kobaltu była znikoma, a spiek słabej jakości. To dowód na to, że oszczędzanie na materiałach to pułapka.

Dla najbardziej wymagających zadań, gdzie mamy do czynienia z betonem zbrojonym, granitem czy marmurem, w grę wchodzą wiertła diamentowe. Ich segmenty tnące zawierają syntetyczne diamenty, osadzone w matrycy metalowej, zazwyczaj wykonanej z proszków metali takich jak kobalt, żelazo czy nikiel. Diament, będący najtwardszym znanym materiałem, zapewnia niezrównaną zdolność do ścierania. Proces produkcji tych segmentów jest skomplikowany i wymaga wysokich temperatur oraz ciśnień. Dzięki temu diamenty są równomiernie rozmieszczone i stabilnie osadzone, co pozwala na skuteczne, precyzyjne i bardzo trwałe wiercenie. Jak to określił jeden z moich kolegów z branży, "Diamentowe wiertło w betonie to jak chirurgiczny skalpel – precyzyjne i nie do zatrzymania".

Poza materiałem głowicy, ważne są również powłoki, które często pokrywają wiertła. Jedną z najczęściej stosowanych jest powłoka z węglików spiekanych (np. tytanu lub karbidu), która zwiększa trwałość i wydajność narzędzia. Redukuje tarcie między wiertłem a materiałem, co zmniejsza nagrzewanie się wiertła i zapobiega jego szybkiemu ścieraniu. Zastosowanie takich powłok jest jak nałożenie zbroi na rycerza – zwiększa jego odporność na przeciwności losu i pozwala mu walczyć dłużej i efektywniej. Inne powłoki, takie jak tlenki tytanu czy azotki tytanu, również poprawiają właściwości ślizgowe i odporność na korozję, co jest nieocenione w trudnych warunkach pracy, gdzie wilgoć i pył są na porządku dziennym.

Warto również wspomnieć o zgrzewie między trzonem a głowicą. Ten element, często niedoceniany, jest kluczowy dla integralności całego wiertła. Musi być on wytrzymały, aby głowica nie odpadła podczas intensywnej pracy, a jednocześnie elastyczny, aby absorbować wibracje. To jest miejsce, gdzie często dochodzi do uszkodzeń w tańszych wiertłach. Producenci stosują różne technologie zgrzewania, od tradycyjnego lutowania po zaawansowane metody laserowe, aby zapewnić maksymalną wytrzymałość połączenia.

Podsumowując, wybór odpowiednich materiałów do produkcji wierteł do betonu to skomplikowana sztuka, która wymaga głębokiej wiedzy o metalurgii i inżynierii materiałowej. Od stali w trzonie, poprzez zaawansowane węgliki spiekane czy diamenty w głowicy, aż po specjalistyczne powłoki – każdy element ma swoje zadanie i przyczynia się do ostatecznej wytrzymałości i efektywności narzędzia. Wiedza o tych materiałach pozwala na świadomy wybór wiertła, które sprosta naszym oczekiwaniom i zadaniom. Ostatecznie, to nie tylko marketingowe deklaracje, ale realne właściwości fizyczne decydują o tym, czy wiertło sprosta wyzwaniu betonu.

Q&A

Pytanie: Co to jest wiertło do betonu i do czego służy?

Odpowiedź: Wiertło do betonu to specjalistyczne narzędzie skrawające, przeznaczone do wykonywania otworów w twardych materiałach budowlanych, takich jak beton, cegły, pustaki, granit, marmur, a nawet beton zbrojony. Jest to narzędzie niezbędne w pracach remontowych i budowlanych, gdzie wymagane jest precyzyjne i efektywne wiercenie w wymienionych materiałach.

Pytanie: Z jakich głównych części składa się wiertło do betonu?

Odpowiedź: Wiertło do betonu składa się z dwóch głównych części: trzonu, który jest mocowany w uchwycie elektronarzędzia (wiertarki, młotowiertarki) oraz głowicy, która jest zaostrzoną częścią odpowiedzialną za skrawanie materiału. Głowica często jest pokryta węglikiem spiekanym (widią) lub segmentami diamentowymi, a na trzonie znajdują się spiralne rowki.

Pytanie: Jakie są główne rodzaje wierteł do betonu i czym się różnią?

Odpowiedź: Głównymi rodzajami wierteł do betonu są wiertła widiowe, diamentowe i udarowe. Wiertła widiowe mają głowicę z węglika spiekanego i są przeznaczone do wiercenia w standardowym betonie, cegle i pustakach. Wiertła diamentowe, z segmentami diamentowymi, są używane do bardzo twardych materiałów, jak beton zbrojony czy granit, oferując większą precyzję i trwałość. Wiertła udarowe są przystosowane do pracy w ruchu udarowym i charakteryzują się optymalnym odprowadzaniem urobku.

Pytanie: Jaką rolę pełnią spiralne rowki na wiertle do betonu?

Odpowiedź: Spiralne rowki na wiertle do betonu pełnią trzy kluczowe funkcje: przede wszystkim odpowiadają za efektywne usuwanie urobku (pyłu i drobinek materiału) z wierconego otworu, zapobiegając jego zapychaniu i przegrzewaniu się wiertła. Po drugie, pomagają w odprowadzaniu ciepła generowanego podczas wiercenia. Po trzecie, zwiększają stabilność wiertła w otworze, zmniejszając wibracje i poprawiając precyzję wiercenia.

Pytanie: Jakie materiały są wykorzystywane do produkcji wierteł do betonu?

Odpowiedź: Do produkcji wierteł do betonu używa się wysokiej jakości stali narzędziowej do wykonania trzonu, często wzbogacanej o stopy zwiększające wytrzymałość. Głowice wierteł widiowych są wykonane z węglika spiekanego (węglika wolframu z kobaltem), natomiast wiertła diamentowe zawierają syntetyczne diamenty osadzone w metalowej matrycy. Wiertła często są również pokrywane specjalnymi powłokami (np. z węglików tytanu), które zwiększają ich trwałość i redukują tarcie.