Grubość posadzki przemysłowej: Wybór 2025

Zastanawiasz się, jaka grubość posadzki przemysłowej jest optymalna dla Twojej działalności? To pytanie, które spędza sen z powiek wielu inwestorom i menedżerom, ponieważ właściwy dobór grubości to nie tylko kwestia kosztów, ale przede wszystkim bezpieczeństwa i długowieczności. W skrócie, optymalna grubość posadzki przemysłowej jest dynamiczną wartością, której kluczową rolę w ustalaniu odgrywa specyfika obciążeń i przeznaczenie obiektu. Nie ma jednej uniwersalnej odpowiedzi, ale jedno jest pewne: odpowiednia grubość to gwarancja sukcesu i brak problemów w przyszłości.

- Grubość posadzki betonowej: od minimalnej po wzmocnioną

- Posadzki żywiczne: grubość dla trwałości i odporności

- Rodzaje obciążeń a grubość posadzki: kluczowe parametry

- Grubość posadzki przemysłowej a warunki eksploatacji

- Q&A - Najczęściej Zadawane Pytania o Grubość Posadzki Przemysłowej

Kiedy mówimy o posadzkach przemysłowych, nie sposób pominąć analizy danych, które determinują ich wytrzymałość i funkcjonalność. Zebraliśmy kluczowe parametry, aby pomóc Ci zrozumieć złożoność tego zagadnienia. Poniższe zestawienie prezentuje wartości, które stanowią punkt wyjścia do głębszych rozważań nad wyborem idealnej posadzki.

| Rodzaj Posadzki | Typowe Obciążenie | Sugerowana Minimalna Grubość | Uwagi Specjalne |

|---|---|---|---|

| Betonowa lekka | Ruch pieszy, lekkie wózki ręczne | 10-15 cm | Wymaga wzmocnienia włóknami stalowymi |

| Betonowa średnia | Wózki widłowe, umiarkowany ruch maszyn | 15-20 cm | Zbrojenie siatkami stalowymi lub zbrojeniem rozproszonym |

| Betonowa ciężka | Ciężki transport, maszyny o dużych naciskach | 20-30 cm+ | Specjalne zbrojenia, dylatacje robocze i skurczowe |

| Żywiczna epoksydowa | Odporność chemiczna, estetyka, ruch pieszy | 2-3 mm | Idealna na posadzki w halach produkcyjnych z wymogami higienicznymi |

| Żywiczna poliuretanowa | Elastyczność, odporność na uderzenia, komfort akustyczny | 3-5 mm | Doskonała do stref z dużym ruchem, np. magazyny wysokiego składowania |

Powyższe dane to dopiero wierzchołek góry lodowej. Równie ważnym, o ile nie ważniejszym aspektem, jest analiza warunków, w jakich posadzka będzie eksploatowana. Czy wiesz, że intensywność ruchu, rodzaj transportowanych materiałów czy nawet temperatura otoczenia mają gigantyczny wpływ na to, ile milimetrów lub centymetrów warstwy materiału będziesz potrzebować? Pamiętaj, diabeł tkwi w szczegółach. Odpowiednie rozeznanie w temacie to Twoja gwarancja, że posadzka posłuży lata, a nie tylko miesiące.

Grubość posadzki betonowej: od minimalnej po wzmocnioną

Kiedy myślimy o solidnej posadzce przemysłowej, pierwszym skojarzeniem jest zazwyczaj beton. Nie bez powodu, wszak to materiał, który w rękach doświadczonych specjalistów staje się fundamentem długowiecznej i wytrzymałej powierzchni. Ale sama grubość betonu to nie wszystko; liczy się również jakość, wzmocnienie oraz, co często jest niedoceniane, właściwa pielęgnacja w początkowej fazie utwardzania. Przemysłowa grubość posadzki betonowej wymaga szczególnej uwagi.

Zobacz także: Posadzki żywiczne cena za m2 w 2025: Pełny przewodnik

Zacznijmy od podstaw: minimalna grubość posadzki betonowej. Generalnie przyjmuje się, że posadzka betonowa pod standardowe obciążenia, takie jak ruch pieszy czy lekkie wózki paletowe, powinna mieć co najmniej 10 cm. W praktyce, przy lekkim ruchu magazynowym czy w warsztatach, 12-15 cm to bezpieczniejsze minimum, które zapewnia odpowiednią stabilność i redukuje ryzyko pęknięć skurczowych. Pamiętajmy, że beton pracuje, a brak odpowiedniej grubości to proszenie się o kłopoty.

Jeśli natomiast mówimy o prawdziwie przemysłowych zastosowaniach, gdzie w grę wchodzą wózki widłowe, ciężki transport czy maszyny o dużych naciskach, to tutaj minimum to już 15-20 cm, a nierzadko nawet więcej, bo aż do 30 cm i powyżej. Na przykład, w centrum logistycznym o dużej rotacji towarów i intensywnym ruchu wózków widłowych o nośności 3-5 ton, posadzka o grubości 18 cm, z odpowiednim zbrojeniem, będzie absolutnym minimum. Wyobraź sobie, że taka posadzka musi wytrzymać codzienne uderzenia palet, wibracje i ciągłe obciążenie punktowe – to prawdziwy plac boju.

Sama grubość to jednak tylko połowa sukcesu. Kluczem do wytrzymałości betonu jest zbrojenie. Mamy tu do czynienia z kilkoma opcjami. Najpopularniejsze to siatki stalowe, rozmieszczone w jednej lub dwóch warstwach, w zależności od przewidywanych obciążeń. Ich zadaniem jest przejęcie naprężeń rozciągających i zminimalizowanie ryzyka pęknięć. Alternatywą, zyskującą na popularności, jest zbrojenie rozproszone – czyli dodawanie do mieszanki betonowej włókien stalowych lub polipropylenowych. Taki zabieg znacząco poprawia odporność betonu na pękanie, szczególnie w początkowej fazie twardnienia, a także zwiększa jego elastyczność i odporność na ścieranie.

Zobacz także: Frezowanie Posadzki w Gliwicach – Ceny 2025

Pamiętajmy też o betonie kontra ścisłe obciążenia. W miejscach, gdzie występują duże obciążenia punktowe, jak np. pod nogami ciężkich maszyn czy regałów magazynowych, konieczne jest zastosowanie dodatkowych wzmocnień lub nawet lokalne zwiększenie grubości płyty. W przypadku fabryki samochodów, gdzie prasy ważą dziesiątki ton, punktowy nacisk na posadzkę jest kolosalny. Tutaj często projektuje się lokalne płyty fundamentowe lub znacznie zwiększa grubość posadzki w tych specyficznych strefach, stosując beton o wyższej klasie wytrzymałości i zbrojenie ciężkimi prętami.

Warto również wspomnieć o jakości samego betonu. Klasa wytrzymałości betonu ma znaczenie, bo im wyższa, tym większa odporność na ściskanie i ścieranie. Do posadzek przemysłowych najczęściej stosuje się betony klas C20/25 do C30/37, a w przypadku ekstremalnych obciążeń nawet wyższe. Istotne są również dodatki, takie jak plastyfikatory czy domieszki przyspieszające twardnienie, które wpływają na urabialność i końcowe właściwości posadzki. Zresztą, co tu dużo gadać, każdy, kto kiedykolwiek budował, wie, że dobre proporcje to podstawa.

Kwestią równie istotną, co często marginalizowaną, jest prawidłowe wykonanie dylatacji. To one zapobiegają niekontrolowanemu pękaniu posadzki w wyniku skurczu betonu. Dylatacje nacinane, co 3-5 metrów w obu kierunkach, muszą być wykonane w odpowiednim czasie – zazwyczaj w ciągu 24-48 godzin od wylania betonu, zanim beton całkowicie stwardnieje. Jeśli spóźnisz się z nacięciem, natura znajdzie sobie drogę, a Ty zostaniesz z pękniętą posadzką. To jak próba zatrzymania wody rzeszotem – bezskuteczne.

Nie możemy zapomnieć o wykończeniu posadzki betonowej. Utwardzenie powierzchniowe, najczęściej metodą „zacierania na gładko” z posypkami utwardzającymi (mineralnymi lub metalicznymi), znacznie zwiększa odporność posadzki na ścieranie i pylenie. Dzięki temu posadzka staje się bardziej wytrzymała i łatwiejsza w utrzymaniu czystości. To trochę jak dodanie ostatniego szlifu diamentowi – wydobywasz jego prawdziwy blask i twardość. A co z kosztem? Grubość posadzki betonowej to bezpośredni wydatek na materiał. Wzrost grubości o każdy centymetr to zwiększone zużycie betonu, a co za tym idzie, wyższy koszt. Zazwyczaj, za wylewanie metra kwadratowego posadzki betonowej, w zależności od regionu i złożoności projektu, należy liczyć się z kosztami od 50 do 100 zł/m² za sam beton, a doliczając zbrojenie, dylatacje i pracę, cena może sięgnąć nawet 150-250 zł/m² za posadzkę o grubości 15-20 cm z posypką utwardzającą. Wzmocnione posadzki, te grubości 25 cm i więcej, mogą przekroczyć 300 zł/m².

Na koniec, warto podkreślić, że ostateczna decyzja o grubości i rodzaju wzmocnienia powinna zawsze opierać się na szczegółowych obliczeniach statycznych, wykonanych przez doświadczonego inżyniera konstruktora. Ignorowanie tego etapu to proszenie się o kosztowne naprawy w przyszłości. Pamiętaj, lepiej zapobiegać niż leczyć, a w przypadku posadzek przemysłowych ta maksyma sprawdza się w stu procentach. Decyzja o grubości posadzki przemysłowej musi być przemyślana.

Posadzki żywiczne: grubość dla trwałości i odporności

Po betonie przyszedł czas na jego elegancką i często bardziej odporną kuzynkę – posadzkę żywiczną. Gdy beton zapewnia solidną bazę, żywica wchodzi do gry, aby nadać powierzchni nie tylko wytrzymałość, ale i specyficzne właściwości, takie jak odporność chemiczna, estetyka, antypoślizgowość czy łatwość w utrzymaniu czystości. I tu pojawia się kluczowe pytanie: jaka grubość posadzki żywicznej jest optymalna?

W przypadku posadzek żywicznych grubość mierzona jest w milimetrach, a nie centymetrach, co świadczy o ich zupełnie innej naturze i funkcjonalności. Najczęściej spotykanymi typami posadzek żywicznych w przemyśle są posadzki epoksydowe i poliuretanowe, choć na rynku dostępne są również rozwiązania na bazie metakrylanów czy winyloestrowe. Każdy z nich ma swoje unikalne cechy i wymaga innej grubości.

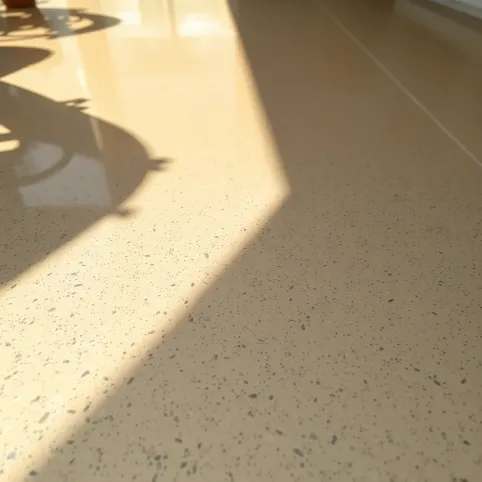

Minimalna grubość posadzki żywicznej zazwyczaj zaczyna się od 2 mm. Taka warstwa, często nazywana powłoką, stosowana jest w pomieszczeniach o umiarkowanym ruchu, np. w biurach, korytarzach, czy niewielkich magazynach z lekkim obciążeniem. To rodzaj wykończenia, które ma za zadanie głównie estetykę, łatwość utrzymania czystości i podstawową odporność na ścieranie. Można to porównać do eleganckiego garnituru – wygląda świetnie, ale niekoniecznie nadaje się do prac budowlanych.

W przypadku, gdy posadzka ma wytrzymać ruch wózków paletowych, sporadyczne obciążenia mechaniczne i podwyższoną odporność na ścieranie, często wybierana jest grubość 3 mm. Posadzki o takiej grubości nazywane są zazwyczaj powłokami grubowarstwowymi i są wzmocnione kruszywem kwarcowym, co zwiększa ich wytrzymałość mechaniczną. To już taki „ubranie robocze” – nadal stylowe, ale znacznie bardziej praktyczne.

Gdy mówimy o zastosowaniach przemysłowych z prawdziwego zdarzenia, gdzie w grę wchodzi ciężki ruch wózków widłowych, znaczne obciążenia udarowe, czy też narażenie na agresywne chemikalia, konieczne jest zastosowanie posadzek żywicznych o grubości od 4 do 5 mm, a nawet więcej. Takie posadzki często występują w wariantach wielowarstwowych, z dodatkowymi warstwami wyrównującymi, zbrojącymi (np. siatką z włókna szklanego) oraz warstwami nawierzchniowymi o zwiększonej odporności chemicznej lub antypoślizgowej. W tym przypadku posadzka musi być „pancerna”, niczym pancerz czołgu, zdolna wytrzymać naprawdę wiele.

Przykładem mogą być hale produkcyjne w przemyśle spożywczym czy farmaceutycznym. Tam posadzka musi być nie tylko niezwykle trwała, ale również łatwa do dezynfekcji i odporna na substancje chemiczne. W takich obiektach często spotykamy posadzki epoksydowe lub poliuretanowe o grubości 4-6 mm, z gładką, bezspoinową powierzchnią, co zapobiega gromadzeniu się bakterii i ułatwia mycie. Pamiętajmy, że każda szczelina to potencjalne źródło problemów w strefach, gdzie higiena to priorytet.

A co z różnicami między żywicami epoksydowymi a poliuretanowymi, skoro grubość posadzki żywicznej bywa zbliżona? Posadzki epoksydowe charakteryzują się wysoką twardością i odpornością na ścieranie oraz chemikalia. Są jednak mniej elastyczne i podatne na pękanie pod wpływem ruchów podłoża. Z kolei posadzki poliuretanowe są bardziej elastyczne, co sprawia, że lepiej znoszą uderzenia i drgania, a także tłumią dźwięki, co jest ważne w pomieszczeniach, gdzie liczy się komfort akustyczny. Coś za coś, jak to w życiu bywa.

Kwestia kosztów – ta zawsze spędza sen z powiek. Posadzki żywiczne są droższe od tradycyjnych posadzek betonowych. Cena za metr kwadratowy posadzki żywicznej, w zależności od grubości, rodzaju żywicy i skomplikowania aplikacji, może wahać się od 80 do 250 zł/m² za warstwy o grubości 2-3 mm, a nawet przekraczać 300-500 zł/m² za wielowarstwowe systemy o grubości 4-6 mm w specjalistycznych zastosowaniach. To inwestycja, która jednak często zwraca się w postaci długoletniej eksploatacji bez konieczności częstych remontów.

Podsumowując, wybór odpowiedniej grubości posadzki żywicznej jest ściśle powiązany z przeznaczeniem obiektu, przewidywanymi obciążeniami oraz wymaganiami co do odporności chemicznej, higieny czy estetyki. Konsultacja z doświadczonym wykonawcą jest tutaj absolutnie kluczowa, aby nie wylać dziecka z kąpielą i zapewnić posadzce maksymalną trwałość i funkcjonalność. Innymi słowy, optymalna grubość posadzki przemysłowej dla Ciebie to wynik przemyślanej analizy i specjalistycznego doradztwa.

Rodzaje obciążeń a grubość posadzki: kluczowe parametry

Wyobraź sobie, że budujesz autostradę, ale zapominasz o przewidywanym natężeniu ruchu. Albo projektujesz most, ignorując masę pojazdów, które mają po nim przejeżdżać. Brzmi absurdalnie? Dokładnie tak samo absurdalne jest planowanie posadzki przemysłowej bez gruntownej analizy rodzajów i intensywności obciążeń, na które będzie narażona. To jest ten moment, kiedy grubość posadzki przemysłowej zaczyna być realnym zagadnieniem inżynieryjnym.

Posadzka przemysłowa to nie tylko "płaskie pole do gry"; to kluczowy element infrastruktury, który musi sprostać ogromnym wyzwaniom. Podstawowe pytanie brzmi: co będzie na niej "chodzić" i "jeździć", i jak często? Obciążenia można podzielić na kilka kategorii, z których każda wymaga innej reakcji w projektowaniu grubości i wzmocnienia posadzki. Zresztą, każdy, kto prowadzi biznes, wie, że bez odpowiednich narzędzi i planowania, szybko staje się się bohaterem tragedii.

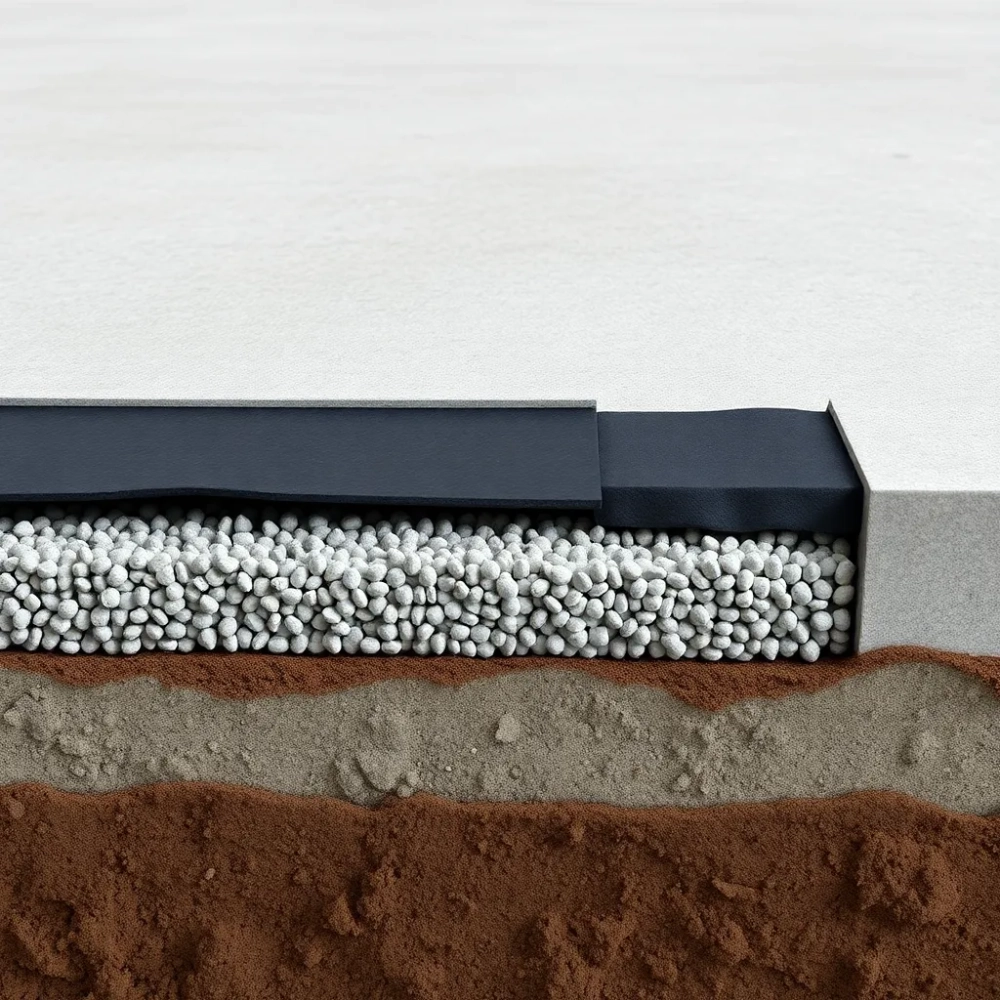

Pierwszy rodzaj to obciążenia stałe, czyli ciężar własny konstrukcji. Tu wchodzi w grę masa posadzki, wszelkich urządzeń stacjonarnych, regałów, czy nawet ścianek działowych. Choć wydaje się to oczywiste, wielu pomija ten aspekt, koncentrując się jedynie na obciążeniach zmiennych. A to błąd, bo stałe obciążenie stanowi bazę do dalszych obliczeń.

Drugi i często najbardziej krytyczny typ to obciążenia zmienne. I tu zaczyna się prawdziwa zabawa, bo te obciążenia są najbardziej dynamiczne i zróżnicowane. Zaliczymy do nich ruch pieszy, wózki paletowe, wózki widłowe, transport kołowy (samochody dostawcze, ciężarowe), maszyny produkcyjne, czy też składowany towar. Każdy z tych elementów wywiera inny nacisk na posadzkę, a jego intensywność i częstotliwość występowania są kluczowe.

Przykład? Lekki ruch pieszy w korytarzach administracyjnych czy laboratoriach nie wymaga tak dużej grubości jak aleje komunikacyjne w centrum dystrybucyjnym, po których codziennie przewija się setki, a nawet tysiące wózków widłowych o wadze kilku ton. Różnica jest kolosalna: od posadzki o grubości 10-12 cm w pierwszym przypadku, po 20-25 cm, a nawet więcej, w drugim. To tak jakby porównać spacer po chodniku z jazdą czołgiem po polu minowym – zupełnie inna bajka.

Obciążenia punktowe to kolejny bardzo ważny czynnik. Mam tu na myśli naciski wywierane przez nogi ciężkich maszyn, słupy regałów wysokiego składowania czy podpory konstrukcji. Te naciski mogą być gigantyczne i prowadzić do lokalnych uszkodzeń posadzki, a nawet jej przebicia, jeśli nie zostaną odpowiednio rozłożone na większą powierzchnię lub jeśli posadzka nie będzie miała odpowiedniego wzmocnienia i grubości. W jednym z przypadków, w magazynie, gdzie zaniedbano analizę obciążeń punktowych pod regałami, po kilku miesiącach eksploatacji pojawiły się głębokie pęknięcia, a nawet kratery, wymuszające kosztowne i czasochłonne naprawy.

Następnie mamy obciążenia dynamiczne i udarowe. To wszystko, co powoduje nagłe, krótkotrwałe i intensywne obciążenie – spadające przedmioty, wstrząsy od pracujących maszyn, czy hamowanie wózków widłowych. Posadzka musi absorbować tę energię, nie pękając. W tym przypadku często stosuje się nie tylko większą grubość, ale także specjalne zbrojenia i domieszki poprawiające elastyczność betonu, takie jak włókna stalowe czy polipropylenowe, a w przypadku posadzek żywicznych – elastyczne żywice poliuretanowe.

Warto zwrócić uwagę, że sam ruch kołowy, czyli wózki widłowe, wcale nie jest obojętny. Zależy nie tylko od wagi, ale i od rodzaju kół. Koła z twardej gumy lub poliuretanu, typowe dla wózków widłowych, wywierają większy nacisk punktowy niż szerokie, pneumatyczne opony ciężarówek. Do tego dochodzi intensywność ruchu. Jeśli wózki kursują non-stop, po tych samych ścieżkach, posadzka w tych miejscach będzie narażona na znacznie szybsze zużycie niż na pozostałej powierzchni. Pamiętaj, każda droga ma swoje limity, nawet betonowa.

Aby określić odpowiednią grubość posadzki, inżynierowie biorą pod uwagę kilka kluczowych parametrów: przewidywaną klasę obciążeń (lekkie, średnie, ciężkie), rodzaj transportu, intensywność użytkowania, właściwości podłoża (czy jest stabilne, czy wymaga dodatkowej izolacji), a także specjalne wymagania, takie jak odporność chemiczna, antypoślizgowość czy estetyka. Wyliczenia opierają się na normach budowlanych i doświadczeniu projektowym. Na przykład, norma PN-EN 1991-1-1 Eurokod 1 podaje wytyczne dotyczące obciążeń w budynkach, co stanowi punkt wyjścia do projektowania. Tylko rzetelne podejście do tematu pozwoli na zaprojektowanie posadzki, która będzie służyć latami.

Niekiedy, aby zwiększyć odporność posadzki na obciążenia, stosuje się dodatkowe warstwy lub specjalne systemy. Mogą to być na przykład maty amortyzujące pod wylewką, które rozkładają naciski, lub zastosowanie specjalistycznych kruszyw w warstwie wierzchniej. Wszystko po to, by posadzka nie tylko przetrwała, ale i zachowała swoje właściwości użytkowe, a Ty nie musiał się przejmować jej wytrzymałością. Tak to jest, gdy wszystko zostaje przemyślane od początku do końca, można spać spokojnie.

Finalnie, grubość posadzki przemysłowej musi być dopasowana do konkretnych warunków eksploatacji. Nie ma uniwersalnej recepty, bo każdy obiekt to oddzielny przypadek. Ograniczenie grubości posadzki w celu oszczędności początkowych może prowadzić do znacznie wyższych kosztów w przyszłości, związanych z naprawami i przestojami w działalności. Pamiętaj, inwestycja w odpowiednią posadzkę to inwestycja w ciągłość Twojego biznesu. Lepiej zainwestować w solidne fundamenty, niż w późniejszych etapach żałować złych decyzji.

Grubość posadzki przemysłowej a warunki eksploatacji

Kiedy projektujemy posadzkę przemysłową, często myślimy o twardym, odpornym betonie lub lśniącym żywicznym wykończeniu. To jednak dopiero początek fascynującej podróży. Prawdziwa sztuka polega na zrozumieniu, jak grubość posadzki przemysłowej odzwierciedla realia jej eksploatacji. Nie jest to jedynie kwestia estetyki czy ceny; to esencja funkcjonalności, trwałości i, co najważniejsze, komfortu oraz bezpieczeństwa pracy. Pamiętaj, że każdy obiekt ma swoją historię, którą posadzka będzie opowiadać przez lata.

Warunki eksploatacji to swoisty zbiór czynników, które w sposób ciągły oddziałują na posadzkę, determinując jej zużycie i konieczność konserwacji. To trochę jak prognoza pogody dla Twojej podłogi. Zaczynając od prostego – posadzki w halach produkcyjnych, gdzie dominują maszyny stacjonarne, a ruch kołowy jest sporadyczny, wymagają innej specyfikacji niż posadzki w magazynach wysokiego składowania, gdzie wózki widłowe pracują 24/7. W pierwszym przypadku możesz pomyśleć o posadzce betonowej o grubości 15 cm zacieranej na gładko, podczas gdy w drugim 20-25 cm z podwójnym zbrojeniem będzie absolutnym minimum. No cóż, inaczej jeździ się w teren, a inaczej po prostej asfaltowej drodze.

Kolejny kluczowy aspekt to rodzaj działalności. Czy jest to zakład przetwórstwa spożywczego, narażony na działanie kwasów i zasad? A może hala magazynowa z ryzykiem rozlania olejów silnikowych? Czy fabryka akumulatorów, gdzie mamy do czynienia z substancjami żrącymi? W takich miejscach liczy się nie tylko odporność mechaniczna, ale przede wszystkim chemiczna i bakteriologiczna. W tym przypadku, niezależnie od grubości samej płyty betonowej, kluczową rolę odgrywa grubość i skład warstwy wierzchniej. Posadzki żywiczne epoksydowe lub winyloestrowe o grubości 3-6 mm, o odpowiednio dobranym składzie chemicznym, stają się absolutnym standardem. Tak, żywica to nie tylko wygoda, ale również konieczność. Można powiedzieć, że tutaj nie ma miejsca na kompromisy.

Intensywność ruchu to również aspekt, który należy dokładnie przeanalizować. Posadzka w punkcie przeładunkowym, gdzie codziennie tysiące palet zmienia miejsce, będzie zużywać się znacznie szybciej niż posadzka w rzadko używanej części magazynu. Ciągłe uderzenia, tarcie i nacisk na te same punkty wymagają nie tylko odpowiedniej grubości, ale także wzmocnienia powierzchniowego. Posadzki utwardzane mineralnie lub metalicznie (tzw. beton polerowany, lub z posypką utwardzającą) są w takich miejscach niemal obowiązkowe. Ich odporność na ścieranie jest wielokrotnie większa niż tradycyjnego betonu. Czasem drobiazg robi kolosalną różnicę.

Temperatura i wilgotność również mają swoje „pięć minut” w projektowaniu posadzki. W chłodniach czy mroźniach, gdzie temperatura oscyluje wokół zera lub znacznie poniżej, konieczne jest zastosowanie posadzek, które nie tracą swoich właściwości w niskich temperaturach i są odporne na szoki termiczne (np. w momencie otwarcia bramy). To samo tyczy się środowisk o wysokiej wilgotności – tutaj musimy mieć pewność, że posadzka nie będzie nasiąkać wodą, a jej powierzchnia nie stanie się śliska. Wilgoć potrafi być cichym zabójcą wielu konstrukcji. To tak, jak byś chciał jeździć po lodzie letnimi oponami – z pozoru łatwe, ale z ryzykiem, że zaraz "wylecisz z trasy".

Kwestie bezpieczeństwa pracy są nie do przecenienia. Czy posadzka musi być antypoślizgowa? Jeśli tak, jaką klasę antypoślizgowości (R9 do R13) powinna spełniać? Czy istnieją strefy, gdzie występuje ryzyko wycieku substancji łatwopalnych, co wymusza zastosowanie posadzek antystatycznych? To wszystko wpływa nie tylko na rodzaj materiału i jego grubość, ale także na sposób wykończenia powierzchni i systemy uziemiające. Grubość posadzki przemysłowej może mieć kluczowe znaczenie.

Pamiętajmy o kosztach eksploatacji. Grubsza i lepiej zaprojektowana posadzka to często wyższa inwestycja początkowa, ale znacznie niższe koszty w dłuższej perspektywie. Mniejsze zużycie, rzadsze naprawy, krótsze przestoje w produkcji czy mniejsze ryzyko wypadków to wymierne korzyści. Jak to mówią, chytry dwa razy traci, a w przypadku posadzek przemysłowych to prawda objawiona. Warto raz a dobrze przemyśleć wszelkie zagadnienia niż później dokładać do nieprzemyślanego projektu.

Należy także wziąć pod uwagę, że podłogi w każdym przedsiębiorstwie powinny być dopasowane do profilu działalności i wymagań, które posadzka ma spełniać. Posadzek jest tutaj najważniejszym kryterium, którym powinniśmy się kierować podczas wyboru, bo to bezpośrednio przełoży się na eksploatację posadzki przemysłowej. Ważne jest, aby podczas wyboru posadzki konsultować się ze specjalistami, którzy na podstawie szczegółowych analiz warunków panujących w obiekcie, zaproponują optymalne rozwiązania.

Wreszcie, przyszłość. Czy planujesz rozwój, który może wiązać się ze zmianą profilu działalności lub wprowadzeniem cięższych maszyn? Czy istnieje szansa na rozbudowę obiektu? Posadzka powinna być na tyle elastyczna w swoim projekcie, aby móc sprostać ewentualnym zmianom w przyszłości bez konieczności kosztownych i czasochłonnych remontów. To długoterminowe myślenie to klucz do sukcesu w każdym biznesie. Posadzka przemysłowa ma wytrzymać nie tylko dzisiaj, ale i za dziesięć, piętnaście czy dwadzieścia lat.

W przypadku posadzek przemysłowych możemy wyróżnić podłogi wykonane z betonu, żywic epoksydowych, poliuretanów, a także innych materiałów. Każdy z tych materiałów ma swoje unikalne właściwości i zastosowania, które należy dopasować do specyficznych wymagań obiektu i warunków eksploatacji. Ostateczny wybór grubości i materiału jest niczym dopasowywanie klocka do odpowiedniego otworu – precyzja i wiedza to podstawa.

Q&A - Najczęściej Zadawane Pytania o Grubość Posadzki Przemysłowej

P: Jakie czynniki decydują o optymalnej grubości posadzki przemysłowej?

O: Optymalna grubość posadzki przemysłowej zależy przede wszystkim od rodzaju i intensywności obciążeń (ruch pieszy, wózki widłowe, ciężkie maszyny), rodzaju transportu (koła twarde vs. pneumatyczne), wymagań środowiskowych (temperatura, wilgotność, odporność chemiczna) oraz specyfiki działalności. Kluczowe jest również właściwości podłoża oraz wymagania estetyczne i higieniczne.

P: Jaka jest minimalna grubość posadzki betonowej dla zastosowań przemysłowych?

O: Minimalna grubość posadzki betonowej to zazwyczaj 10-15 cm dla lekkich obciążeń. W przypadku cięższych obciążeń przemysłowych, takich jak ruch wózków widłowych czy ciężkie maszyny, rekomendowana grubość to 15-25 cm, a nawet więcej, z odpowiednim zbrojeniem.

P: Czy grubość posadzki żywicznej ma wpływ na jej trwałość?

O: Tak, grubość posadzki żywicznej ma bezpośredni wpływ na jej trwałość i odporność. Powłoki cienkowarstwowe (2-3 mm) zapewniają podstawową ochronę i estetykę, natomiast grubsze systemy (4-6 mm i więcej) oferują znacznie większą odporność mechaniczną, chemiczną i udarową, niezbędną w wymagających warunkach przemysłowych.

P: Jakie obciążenia wymagają wzmocnienia posadzki?

O: Wzmocnienie posadzki jest konieczne w przypadku wszelkich obciążeń, które mogą prowadzić do jej uszkodzenia: duże obciążenia zmienne (np. wózki widłowe), obciążenia punktowe (nogi maszyn, słupy regałów), obciążenia dynamiczne i udarowe (spadające przedmioty, wibracje). Zbrojenie (siatki stalowe, włókna) oraz zwiększona grubość są kluczowe dla wytrzymałości.

P: Kto powinien doradzić w wyborze odpowiedniej grubości posadzki przemysłowej?

O: Decyzję ostatecznej grubości i rodzaju posadzki powinien podjąć doświadczony inżynier konstruktor lub specjalista od posadzek przemysłowych, na podstawie szczegółowych obliczeń statycznych, analizy warunków eksploatacji i wymagań technicznych. Konsultacja z fachowcem to klucz do długowiecznej i funkcjonalnej posadzki.