Jaka tarcza do cięcia paneli podłogowych

Wybór tarczy do cięcia paneli podłogowych często stawia dwa dylematy: szybkość kontra gładkość krawędzi oraz dobór do rodzaju piły i materiału. Drugie pytanie to liczba zębów — więcej zębów daje lepsze wykończenie, jednak spowalnia cięcie. W artykule przeanalizuję parametry tarcz, koszty i praktyczne metody ograniczania zadziorów podczas montażu paneli.

- Dobór tarczy do rodzaju piły i materiału paneli

- Znaczenie liczby i kształtu zębów tarczy

- Tarcze stołowe vs. tarcze ręczne – zastosowania

- Precyzja cięcia, ząbkowanie i minimalizacja zadziorów

- Wyrzynarka i piła do paneli – kiedy warto użyć

- Dopasowanie tarczy do narzędzia i typu paneli

- Jaka tarcza do cięcia paneli podłogowych — Pytania i odpowiedzi

Poniżej przedstawiam zbiorcze dane ułatwiające decyzję. Tabela zestawia typy tarcz, typowe średnice, liczbę zębów, rekomendowane materiały oraz orientacyjne ceny.

| Typ | Ø (mm) | Zęby | Materiały | Zastosowanie | Cena (PLN) |

|---|---|---|---|---|---|

| Tarcza do pilarki ręcznej | 160–165 | 40–56 | laminat, HDF | przycinanie krótkie, szybkie cięcia | 60–140 |

| Tarcza stołowa uniwersalna | 200–250 | 60–80 | laminat, drewno | długie, precyzyjne cięcia | 120–300 |

| Tarcza drobnoząbowa (scoring) | 160–190 | 80–120 | laminat, fornir | minimalizacja zadziorów | 180–400 |

| Tarcza do SPC/Vinyl | 160–190 | 48–60 (TCG) | SPC, vinyl, PVC | cięcia proste, bez pęknięć | 100–260 |

| Tarcza cienkokrawędziowa | 160–210 | 48–72 | HDF, MDF, laminat | uniwersalne cięcia z niskim ryzykiem uszkodzeń | 90–220 |

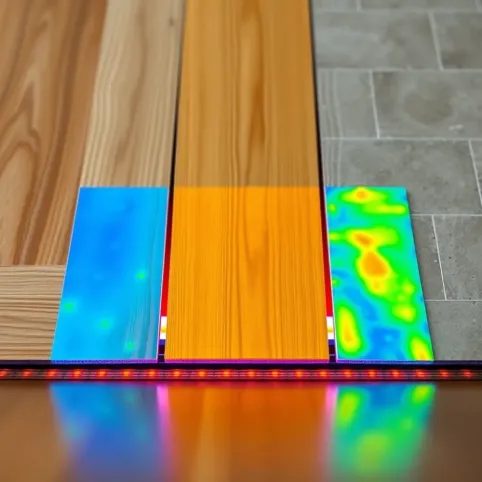

Tablica pokazuje trend: większa liczba zębów i specjalne profile (scoring, TCG) podnoszą cenę, ale redukują ząbkowanie krawędzi. Przy paneli z rdzeniem HDF optuje się zwykle za 48–72 zębami, podczas gdy do PVC lepsze są tarcze z TCG. Wybór to kompromis między prędkością pracy a estetyką krawędzi.

Dobór tarczy do rodzaju piły i materiału paneli

Najpierw ustal typ narzędzia: pilarka ręczna, stołowa czy gilotyna. Każde narzędzie ma inną maksymalną średnicę i obroty, więc tarcza musi być zgodna z parametrami piły. Dopasowanie zapewnia bezpieczeństwo i jakość cięcia.

Zobacz także: Jak usunąć pył po gładzi z podłogi

Typ materiału paneli decyduje o profilu zębów. Laminate wymagają drobnych zębów; SPC i vinyl lepiej ciąć tarczami z TCG, które zapobiegają kruszeniu. Czasem warto użyć dwóch etapów: nacinanie scoringiem, a potem główne cięcie.

Prosty plan wyboru

- Sprawdź Ø i otwór tarczy dla swojej piły.

- Wybierz liczbę zębów: 48–56 dla szybkich cięć, 80+ dla estetyki.

- Do PVC użyj TCG; do laminatu scoringu lub drobnej tarczy.

Znaczenie liczby i kształtu zębów tarczy

Liczba zębów wpływa na ostrość krawędzi po cięciu. Więcej zębów daje gładką krawędź, jednak zmniejsza tempo cięcia. Przy paneli dopasuj liczbę zębów do wymaganego efektu wykończenia.

Zobacz także: Jak Skutecznie Usunąć Żywicę Epoksydową z Podłogi: Praktyczny Przewodnik

Kształt zębów (np. ATB, TCG) warunkuje sposób skrawania. Ząb TCG sprawdza się przy twardych i kruchych materiałach, podczas gdy ATB daje czyste cięcie w drewnie. Wybór kształtu można uznać za równie ważny co liczba zębów.

Ostrzenie i jakość spoiwa z węglików wpływają na trwałość tarczy. Droższe tarcze dłużej utrzymują ostry skraj i pracują cicho. Z naszego doświadczenia dobrze dobrana tarcza zmniejsza liczbę poprawek podczas montażu paneli.

Tarcze stołowe vs. tarcze ręczne – zastosowania

Tarcze stołowe zwykle mają większą średnicę i więcej zębów; dają prostą linię i powtarzalność. Są idealne do długich cięć i seryjnego przycinania paneli. Pilarka ręczna daje mobilność i szybkie cięcia na budowie.

Ręczna piła sprawdzi się, gdy trzeba przeciąć pojedyncze elementy w miejscu montażu. Jednak do precyzyjnych, powtarzalnych cięć lepszy będzie stół. W praktycznych pracach często łączy się oba podejścia.

Transport tarcz i ich wymiana to element budżetu. Inwestycja w jedną dobrą tarczę stołową i jedną porządną do pilarki ręcznej pokryje większość potrzeb związanych z paneli. Oszczędność na tarczy zwykle odbija się na jakości cięcia.

Precyzja cięcia, ząbkowanie i minimalizacja zadziorów

Aby ograniczyć zadziorowanie użyj metody nacinania scoringiem lub taśmy klejącej po linii cięcia. Scoring redukuje odpryski na wierzchniej warstwie paneli. Ta metoda jest szybka i skuteczna przy cienkich paneli laminowanych.

Zero-clearance insert w stole i prowadnice poprawiają precyzję. Mniejsze luzy oznaczają mniej odchyłek i czystsze krawędzie. Czasami wystarczy zmiana kierunku cięcia, aby ograniczyć rozwarstwienia podczas docinania paneli.

Regulacja prędkości piły pomaga dopasować pracę do materiału. Niższe obroty i stałe posuwy minimalizują przegrzewanie i topnienie PVC. Zadbaj też o odsysanie pyłu, które poprawia widoczność cięcia.

Wyrzynarka i piła do paneli – kiedy warto użyć

Wyrzynarka przydaje się do otworów i kształtów wewnątrz paneli. Jest idealna do wycięć pod rury i gniazda. Używaj drobnych brzeszczotów, by nie rozwarstwiać warstwy dekoracyjnej.

Piła do paneli (gilotyna) daje szybkie, proste cięcia bez pyłu i z minimalnym odpadem. To narzędzie oszczędza czas przy dużej liczbie elementów. Jednak ma ograniczenia przy niestandardowych kształtach, więc nie zastąpi pilarki tarczowej.

Wybór narzędzia zależy od skali pracy i rodzaju paneli. Mały remont wymaga ręcznej piły i wyrzynarki, większe układanie — tarczy stołowej i gilotyny. Planuj zestaw narzędzi zgodnie z zakresem zadań.

Dopasowanie tarczy do narzędzia i typu paneli

Sprawdź otwór montażowy tarczy i maksymalne obroty piły. Tarcza zbyt mała lub zbyt wolna stwarza ryzyko. Parametry na tarczy muszą odpowiadać specyfikacji narzędzia.

Kerf (szerokość cięcia) wpływa na odpad i siłę skrawania. Węższy kerf zmniejsza stratę materiału i wymaga mniejszej mocy. Przy paneli o cienkim rdzeniu warto wybierać cienkokrawędziowe tarcze.

Kontrola jakości końcówki zębów i regularne ostrzenie wydłużą życie tarczy. Zadbaj o ich wymianę zgodnie z intensywnością pracy. Dobrze dobrana tarcza to mniej poprawek i lepszy efekt końcowy podczas układania paneli.

Jaka tarcza do cięcia paneli podłogowych — Pytania i odpowiedzi

-

Pytanie: Jaki rodzaj tarczy najlepiej nadaje się do cięcia paneli podłogowych?

Odpowiedź: Najczęściej używa się tarcz do drewna lub paneli z odpowiednimi zębami dopasowanymi do materiału paneli; wybór zależy od piły (tarcza stołowa, ręczna) i typu paneli. Tarcze z klasycznym układem zębów w kształcie widiowego może zapewnić czyste krawędzie bez pęknięć.

-

Pytanie: Czy liczba zębów tarczy wpływa na precyzję i wykończenie przy panelach podłogowych?

Odpowiedź: Tak. Tarcze o większej liczbie zębów wytwarzają gładsze wykończenie i redukują zadzior na krawędziach, ale wolniej pracują; mniejsze zęby zapewniają szybsze cięcie i lepszą kontrolę przy cienkich panelach.

-

Pytanie: Czy tarcza do drewna powinna być używana do paneli podłogowych, czy istnieje specjalna tarcza do paneli?

Odpowiedź: Do paneli najczęściej wystarczą tarcze do drewna lub tarcze z przeznaczeniem do materiałów drewnopochodnych. W razie konieczności można użyć tarczy do laminatów, jeśli panel ma warstwę laminowaną, pamiętając o dopasowaniu do narzędzia.

-

Pytanie: Czy tarcza do pilarki tarczowej różni się od tarczy do wyrzynarki w cięciu paneli?

Odpowiedź: Tak. Tarcze do pilarki tarczowej są zwykle większe i projektowane do prostych cięć, natomiast wyrzynarki używają węższych brzeszczotów o drobnych zębach, co zwiększa precyzję w wykończeniach i cięcia krzywoliniowe, np. przy otworach lub wycięciach.