Jaki styrodur na fundamenty: wybór i grubość

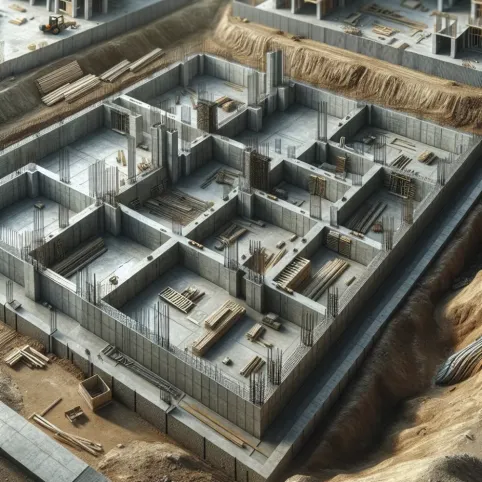

Decyzja o tym, jaki styrodur na fundamenty wybrać, z pozoru brzmi prosto: XPS czy styropian? Kluczowe dylematy to wybór materiału (odporność na wilgoć i wytrzymałość), optymalna grubość (wymagana izolacyjność vs koszt) oraz sposób montażu i ochrona przed uszkodzeniem przy zasypywaniu. Poniżej znajdziesz porównanie parametrów, przykładowe kalkulacje, praktyczne wskazówki montażowe i konkretne liczby potrzebne do podjęcia decyzji przy typowym domu jednorodzinnym.

- Grubość styroduru na fundamenty

- Rodzaje styroduru na fundamenty: XPS vs EPS

- Właściwości izolacyjne styroduru pod fundamenty

- Klejenie styroduru do fundamentów

- Odporność na wilgoć i ochronne warstwy

- Wytyczne i normy dla izolacji fundamentów

- Praktyczne wskazówki montażowe fundamenty

- jaki styrodur na fundamenty

Poniżej zestawienie orientacyjnych parametrów i cen popularnych rozwiązań izolacji fundamentów — wartości to przybliżenia oparte na typowych kartach technicznych i rynku materiałów budowlanych.

| Produkt | Przykładowa grubość (mm) | λ [W/m·K] | Wytrzymałość na ściskanie (kPa) | Nasiąkliwość (obj. %) | Wymiary płyty (mm) | Pow. płyty (m²) | Orientacyjna cena (PLN/m²) |

|---|---|---|---|---|---|---|---|

| XPS standard | 30 | 0,034–0,036 | 200–300 | <1 | 1200×600 | 0,72 | 30–45 |

| XPS budowlany | 50 | 0,033–0,035 | 300–400 | <1 | 1200×600 | 0,72 | 45–65 |

| XPS fundamentowy | 100 | 0,032–0,034 | 300–500 | <1 | 1200×600 | 0,72 | 85–120 |

| EPS biały | 100 | 0,036–0,040 | 80–150 | 2–4 | 1000×500 | 0,50 | 25–45 |

| EPS grafitowy | 100 | 0,032–0,036 | 100–200 | 2–4 | 1000×500 | 0,50 | 35–65 |

Z tabeli wynika kilka istotnych wniosków przed podjęciem decyzji: XPS ma przewagę przy kontakcie z gruntem dzięki niższej nasiąkliwości i wyższej wytrzymałości na ściskanie, dzięki czemu jest bezpieczniejszym wyborem dla izolacji pionowej i miejsc narażonych na obciążenia; EPS daje lepszy stosunek ceny do izolacyjności w warunkach suchych, a wersja grafitowa osiąga lepszy λ przy mniejszej grubości. Jako przykład obliczeń: dla XPS o λ = 0,034 W/m·K izolacja 100 mm (0,10 m) daje R ≈ 2,94 m²K/W, a 150 mm ≈ 4,41 m²K/W; dla EPS o λ = 0,038 W/m·K 100 mm da R ≈ 2,63 m²K/W. Te liczby pomogą Ci przeliczyć wymaganą grubość względem docelowego oporu cieplnego Rdoc oraz porównać koszty materiału.

Grubość styroduru na fundamenty

Najważniejsza wiadomość dla inwestora: przy standardowym domu jednorodzinnym najczęściej rekomenduje się XPS 100 mm jako wartość wyjściową dla izolacji pionowej fundamentu oraz 50–100 mm pod płytą posadzkową; przyjmując λ = 0,034 W/m·K dla XPS, izolacja 100 mm daje R ≈ 2,94 m²K/W, 150 mm daje R ≈ 4,41 m²K/W, a dalsze zwiększanie grubości daje coraz niższy przyrost oszczędności energetycznych względem kosztu materiału. Dla budynków energooszczędnych lub pasywnych warto rozważyć 150–200 mm XPS w newralgicznych strefach, gdyż ograniczenie mostków termicznych na styku ława‑ściana jest wtedy znaczne i wpływa długoterminowo na bilans ciepła. Przy decyzji weź pod uwagę lokalne wymogi energetyczne, oczekiwania co do komfortu i planowany okres posiadania domu, bo ekonomika inwestycji zmienia się wraz z horyzontem czasowym użytkowania.

Zobacz także: Fundamenty cennik 2025: koszty fundamentów i roboty

Szybka metoda obliczenia grubości to: określ wymagany opór cieplny Rdoc (wg projektu lub celu energetycznego), sprawdź deklarowaną wartość λ danego materiału i policz d = Rdoc × λ; przykład: Rdoc = 3,5 m²K/W przy λ = 0,034 daje d ≈ 0,119 m, czyli ~120 mm XPS. Do tego dolicz margines na mostki termiczne przy krawędziach ławy i połączeniach ściany z fundamentem — izolacja pozioma powinna wystawać poza zewnętrzną krawędź ławy co 0,3–0,5 m, a izolacja pionowa powinna chronić krawędź ławy, by uniknąć punktowego schłodzenia. Z naszego doświadczenia najczęściej najlepszą strategią jest postawić najgrubszą izolację tam, gdzie jej później nie da się łatwo poprawić, a tam gdzie są ograniczenia budżetowe zastosować kompromisowe grubości z dodatkowymi zabezpieczeniami.

Koszt dodania kolejnych milimetrów XPS łatwo oszacować: dla przykładowej powierzchni izolacji 50 m² zwiększenie grubości z 100 do 150 mm może podnieść koszt materiału o rząd 2–4 tys. PLN, w zależności od jakości i lokalnych cen, a pełna cena montażu z klejem, kotwami i matą drenażową często powiększa wartość o 10–30%. Tę nadwyżkę rozpatruj równolegle z oszczędnościami energii — przy obecnych cenach ogrzewania i przy założeniu poprawnie wykonanego węzła termicznego zwrot z inwestycji w grubszy XPS zwykle mieści się w przedziale kilku do kilkunastu lat. Decyzja o grubości to więc kompromis między natychmiastowym wydatkiem a długofalowym kosztem eksploatacji i ryzykiem zawilgocenia lub mostków termicznych.

Rodzaje styroduru na fundamenty: XPS vs EPS

Rozróżnienie jest proste: pod nazwą „styrodur” zwykle kryje się XPS — ekstrudowana pianka polistyrenowa o strukturze zamkniętokomórkowej, natomiast „styropian” to EPS — spieniony polistyren z mikrostrukturą bardziej otwartą; zamknięte komórki XPS ograniczają wnikanie wody i dają wyższą wytrzymałość na ściskanie, dlatego XPS to standard w kontaktach z gruntem. EPS ma zaletę niższej ceny i jest łatwiejszy w obróbce, a wersja grafitowa poprawia parametry izolacyjne przy tej samej grubości, co może być korzystne przy ograniczonej przestrzeni. Wybór między XPS i EPS zależy więc od warunków gruntowych, planowanego obciążenia i poziomu wilgotności — tam, gdzie jest ryzyko przesiąkania, lepiej sprawdzi się XPS.

Zobacz także: Ile fundamenty muszą odstać – czas dojrzewania betonu

Koszty i logistykę też warto rozważyć: EPS jest często tańszy na m², zwłaszcza przy większych grubościach, więc inwestorzy czasami stosują kombinacje — EPS pod częścią płyty, XPS tam, gdzie izolacja ma kontakt z gruntem lub wymagana jest większa nośność. Montażowo EPS jest lżejszy, a XPS ma zwykle większą sztywność i stabilność krawędzi, co ułatwia układanie na ścianach fundamentów. Wybierając materiał, porównuj deklarowane λ, parametry nasiąkliwości i wytrzymałości oraz warunki gwarancyjne producenta — to pozwoli dopasować materiał do konkretnej sytuacji budowlanej.

Inne czynniki, które warto wziąć pod uwagę to dyfuzyjność pary wodnej oraz środowiskowe aspekty produkcji i recyklingu: XPS ma niższą dyfuzyjność, więc w zamkniętych układach trzeba zapewnić odprowadzenie wody, zaś EPS, choć bardziej nasiąkliwy, łatwiej podlega recyklingowi w punktach zbiórki odpadów budowlanych. W praktycznych wyborach często decyduje kombinacja: XPS na ściany fundamentowe i miejsca narażone na wilgoć, EPS tam, gdzie konstrukcyjnie nie ma zagrożenia przesiąkania i gdzie szukamy oszczędności. Na koniec logistycznie sprawdź dostępność formatów i koszty transportu — płyty XPS w formacie 1200×600 są wygodne w układaniu i mają mniejszą ilość odpadów przy standardowych wymiarach fundamentów.

Właściwości izolacyjne styroduru pod fundamenty

Najważniejszym parametrem izolacji jest współczynnik przewodzenia ciepła λ, który określa, ile ciepła przejdzie przez materiał przy danej różnicy temperatur; dla XPS typowe λ to 0,032–0,035 W/m·K, a dla białego EPS 0,036–0,040 W/m·K, co oznacza, że przy tej samej grubości XPS zwykle osiąga lepszy opór cieplny R. Obliczenia R = d/λ dają szybki obraz: dla 0,10 m XPS (λ = 0,034) R ≈ 2,94 m²K/W, a dla EPS (λ = 0,038) R ≈ 2,63 m²K/W; te różnice decydują o wyborze grubości, szczególnie gdy mamy ograniczenia wysokości lub zależy nam na minimalizowaniu mostków termicznych przy krawędziach. Przy projektowaniu pamiętaj też o warstwach innych materiałów i ołączeniach — całkowity opór przegrody to suma oporów, a każde przewężenie lub przerwa w izolacji obniża efektywność systemu.

Długoterminowa skuteczność izolacji zależy od stabilności parametrów materiału; wilgoć, uszkodzenia mechaniczne i cykle mrozów mogą podnieść λ i zmniejszyć R, dlatego materiały o niskim współczynniku absorpcji wody i zamkniętej strukturze komórkowej zachowują izolacyjność dłużej. Praktyczny efekt wilgoci można zobrazować prostym przykładem: przy wzroście λ z 0,034 do 0,038 spadek R dla 100 mm wynosi około 10% (z ≈2,94 do ≈2,63 m²K/W), co oznacza wymierne pogorszenie parametrów cieplnych konstrukcji. Z tego powodu izolacja pod fundamenty powinna być projektowana z zapasem i zabezpieczona przed długotrwałym kontaktem z wodą — drenaż, geowłóknina i ciągła hydroizolacja są tu kluczowe.

Oprócz λ i nasiąkliwości zwróć uwagę na wytrzymałość mechaniczną i trwałość wymiarową: XPS ma wyższą nośność przy odkształceniach i lepszą stabilność pod obciążeniami gruntu, co zmniejsza ryzyko pęknięć i odkształceń podczas zasypywania i użytkowania budynku. W planowaniu systemu izolacyjnego uwzględnij też możliwe naprawy i dostępność — naprawa izolacji pod fundamentem po zasypaniu jest kosztowna, dlatego inwestycja w materiał o stabilnych parametrach i odpowiedniej grubości jest często najbardziej ekonomicznym rozwiązaniem na przestrzeni lat. Sprawdzaj deklarowane wartości i żądaj dokumentacji technicznej przed zakupem.

Klejenie styroduru do fundamentów

Mocowanie płyt XPS do ścian fundamentów zwykle odbywa się przy użyciu zapraw klejowych dedykowanych do styroduru, mas bitumicznych na warstwie poziomej i ewentualnie piany poliuretanowej do wypełnień drobnych szczelin; kluczowe jest dobranie środka klejącego, który nie uszkodzi struktury materiału i zapewni trwałe połączenie z betonem. Prace rozpoczyna się od oczyszczenia i wyrównania podłoża, zagruntowania w razie potrzeby, a następnie aplikacji kleju punktowo lub pasowo, dociśnięcia płyty i sprawdzenia płaszczyzny — tam, gdzie przewidujesz szybkie zasypanie, stosuje się dodatkowe kotwy mechaniczne jako asekurację. Dobre planowanie i kontrola ułożenia dają płaską powierzchnię, ułatwiają dalsze prace hydroizolacyjne i minimalizują ryzyko przesunięć podczas zasypywania wykopu.

Jeśli chodzi o zużycie kleju i sposób aplikacji, warto przyjąć orientacyjne wskaźniki: klej nanoszony pasami lub plackami zużywa zwykle 4–8 m² z 25‑kg worka (w zależności od techniki i warunku podłoża), natomiast klej aplikowany „na pełno” pochłania znacznie więcej materiału; planując zakupy przyjmij zapas 10–20% na docinki i odpad. Mechaniczne kotwy pełnią rolę uzupełniającą i stosuje się je typowo 4–6 sztuk na m² na pionowych przegrodach fundamentowych, zwłaszcza gdy następuje szybkie zasypanie lub gdy warunki gruntowe mogą powodować ruchy mas ziemi.

Warunki pogodowe i czas wiązania mają wpływ na proces klejenia: większość zapraw działa optymalnie powyżej około 5°C, przy niższych temperaturach wiązanie jest wolniejsze, a przy przymrozkach lepiej prace odroczyć lub użyć materiałów dopuszczonych do pracy w niskich temperaturach; jeżeli zasypanie planowane jest natychmiast po montażu, zwiększ liczbę kotew i użyj klejów szybkowiążących. Po montażu sprawdź równość i czy spoiny między płytami są szczelnie wypełnione — nieszczelności to droga dla wilgoci i mostków termicznych, które później trudno usunąć bez demontażu izolacji.

Odporność na wilgoć i ochronne warstwy

Odporność na wilgoć jest decydującym kryterium przy wyborze materiału na izolację fundamentów: XPS dzięki strukturze zamkniętokomórkowej wykazuje niską nasiąkliwość i utrzymuje parametry izolacyjne przy długotrwałym kontakcie z wilgocią, a EPS — zwłaszcza w wersji standardowej — może wchłaniać więcej wody, co obniża jego skuteczność. Z tego powodu projektanci często łączą XPS z dodatkowymi warstwami ochronnymi: masa bitumiczna, membrana kubełkowa lub mata drenażowa oraz geowłóknina tworzą system, który odprowadza wodę i zabezpiecza płytę przed uszkodzeniem mechanicznym. Nawet najlepszy materiał nie zastąpi poprawnego projektu drenażu i wykonania hydroizolacji — odprowadzenie wody i zabezpieczenie przed kapilarnym podciąganiem to podstawa trwałego systemu izolacyjnego.

Gotowy system ochronny najczęściej składa się z kilku warstw: najpierw klasyczna izolacja przeciwwodna (masa bitumiczna lub folia), potem płyta izolacyjna (XPS), następnie mata drenażowa (wysokość 8–12 mm) przykryta geowłókniną oraz warstwa odwodnienia z kruszywa czy rury drenarskiej, która odprowadza nadmiar wody do studzienki. Maty drenażowe redukują ciśnienie hydrostatyczne na ścianę fundamentową, a geowłóknina chroni przed zapychaniem porów i przedłuża funkcjonalność układu; zalecana warstwa kruszywa filtrującego to 20–30 cm przy rurociągu drenarskim, choć parametry zawsze dobiera się do warunków gruntowych. Zabezpieczenia mechaniczne, jak panele ochronne lub listwy, zapobiegają uszkodzeniom płyt podczas zasypywania i transportu, co jest znacznie tańsze niż naprawa po zasypaniu.

W warunkach wysokiego poziomu wód gruntowych projekt powinien uwzględniać szczelne rozwiązania i system drenażowy obwodowy umieszczony poniżej stopy fundamentowej, bo sam XPS nie zastąpi źle poprowadzonego odprowadzenia wód; przy zagrożeniu kapilarnym warto wprowadzić dodatkową barierę kapilarną i przesunięcie warstwy izolacji poza strefę bezpośredniego kontaktu z wilgocią. Kontrole wykonania przed zasypaniem — ciągłość membrany, prawidłowe ułożenie maty i rury drenażowej oraz szczelność połączeń — są kluczowe, bo błędy ujawnią się po latach i będą kosztowne w naprawie. Zaplanuj też sposób zasypania i zagęszczenia gruntu tak, by nie powodować punktowego nacisku na płyty izolacyjne.

Wytyczne i normy dla izolacji fundamentów

Przy zakupie materiałów sprawdzaj dokumentację techniczną: deklarację właściwości użytkowych, kartę techniczną z wartością λ, gęstością, parametrami wytrzymałości na ściskanie i nasiąkliwością oraz oznakowanie CE — to podstawowe potwierdzenie, że materiał ma zadeklarowane parametry. Projektanci i wykonawcy powinni uzgadniać konkretne wymagania dotyczące minimalnej nośności i wymaganych badań materiałowych, ponieważ te parametry wpływają na obliczenia konstrukcyjne i wybór kotew mechanicznych. Nie zapomnij też o klasie reakcji na ogień tam, gdzie przepisy lub specyfikacja techniczna inwestycji wymaga użycia materiałów o określonej klasie; dokumentacja producenta powinna to potwierdzać.

Wymogi energetyczne określone w przepisach budowlanych definiują dopuszczalne wartości współczynnika przenikania ciepła U dla styków z gruntem, dlatego izolację fundamentów projektuje się w kontekście całościowego bilansu cieplnego budynku; projektant wybiera grubość i rodzaj materiału tak, by osiągnąć wymagane U lub założone cele energetyczne inwestora. Warto pamiętać, że inwestorzy często wybierają parametry lepsze niż minimalne przepisy, aby zredukować koszty eksploatacji i zwiększyć trwałość budynku, co wpływa bezpośrednio na dobór materiałów i grubości. W umowie z wykonawcą wpisz wymagane parametry i tolerancje montażowe, by uniknąć różnic między projektem a wykonaniem.

Po wykonaniu izolacji przeprowadź inspekcję zgodności robót z dokumentacją: sprawdź ilość i rozmieszczenie kotew, poprawność klejenia, szczelność hydroizolacji i ciągłość warstwy izolacyjnej — najlepiej uwiecznić odbiór zdjęciami i protokołem. Dla obiektów o podwyższonym standardzie lub gdy wystąpią wątpliwości warto wykonać termografię po pierwszym sezonie grzewczym, dzięki której wychwycisz miejsca z niedostateczną izolacją czy mostkami termicznymi. Wprowadzenie procedur kontroli jakości i zapisów w dokumentacji wykonawczej to najlepsze zabezpieczenie inwestora przed stosowaniem materiałów o gorszych parametrach niż zamawiano.

Praktyczne wskazówki montażowe fundamenty

Przed przystąpieniem do prac zrób listę materiałów i sprawdź logistykę dostaw: płyty XPS, zaprawy klejowe, kotwy, maty drenażowe, geowłóknina i rura drenarska oraz narzędzia do przycinania i pomiarów — dobre przygotowanie skraca czas i ogranicza błędy. Poniżej znajdziesz checklistę montażową, która ułatwi organizację prac na budowie i pozwoli kontrolować wykonanie krok po kroku. Pilnuj kolejności prac i jakości podłoża, bo błędy wykonawcze na etapie fundamentów często są najdroższe do naprawy.

- Przygotowanie podłoża: oczyszczenie, wyrównanie, usunięcie zanieczyszczeń i gruntowanie

- Wykonanie hydroizolacji bitumicznej na czystym betonie

- Klejenie płyt XPS (pasy lub punkty), docisk i kontrola płaszczyzny

- Kotwienie mechaniczne w miejscach narażonych (4–6 szt./m²) przed szybkim zasypaniem

- Wypełnienie szczelin pianką i taśmowanie krawędzi

- Ułożenie maty drenażowej, geowłókniny i rury drenarskiej

- Zasypanie warstwą kruszywa i właściwe zagęszczenie

Przycinanie płyt wykonuj ostrą piłą do styropianu, zachowując proste krawędzie — nierówne docinki powodują szczeliny i straty ciepła; unikaj stosowania materiałów zniszczonych lub pofalowanych. Układaj płyty na zakładkę, przesuwaj spoiny i pozostaw miejsca na przejścia instalacyjne, które później uszczelnij pianką i taśmą; krawędzie narożników zabezpiecz listwami ochronnymi, by ułatwić dalsze roboty. Planowanie etapów zasypania i sposób ubijania warstw ziemnych ma zasadnicze znaczenie dla bezpieczeństwa i trwałości izolacji — zawsze stosuj warstwę filtracyjną przed nasypem gruntu z kamieniami.

Błędy najczęściej popełniane na budowie to: brak ciągłości izolacji, niedokładne wypełnienie spoin, zaniedbanie drenażu i zbytni pośpiech przy zasypywaniu — każdy z tych błędów może skutkować zawilgoceniem fundamentów i koniecznością kosztownych napraw. Nie oszczędzaj na warstwie izolacji przeciwwilgociowej i na materiałach ochronnych, bo ich brak przekłada się na skrócenie żywotności izolacji termicznej. Przed zasypaniem wykonaj ostateczny przegląd i dokumentację fotograficzną robót — to ułatwi ewentualne reklamacje i stanowi dowód prawidłowo wykonanego montażu.

jaki styrodur na fundamenty

-

Pytanie: Jaki styrodur na fundamenty zapewnia najlepszą izolację i wytrzymałość?

Odpowiedź: Najczęściej stosuje się styrodur XPS o gęstości 25–35 kg/m3 oraz grubości 80–120 mm, w zależności od strefy klimatycznej i wymaganej izolacyjności. XPS ma niską nasiąkliwość i dobrą wytrzymałość na ściskanie, co czyni go odpowiednim pod fundamenty.

-

Pytanie: Czy lepszy będzie styrodur ekstradowany XF czy zwykły EPS na fundamenty?

Odpowiedź: Do fundamentów lepszy jest XPS (styropian ekstrudowany) ze względu na mniejszą nasiąkliwość i wyższą wytrzymałość na ściskanie. EPS może być tańszy, ale w wilgotnych warunkach sprawdzi się gorzej.

-

Pytanie: Jak dobrać grubość izolacji przy fundamentach w Polsce?

Odpowiedź: Zwykle stosuje się 100–150 mm dla umiarkowanych regionów, 150–200 mm w chłodniejszych orzechach klimatycznych. W zależności od wymaganej izolacyjności i projektu konstrukcyjnego, warto skonsultować to z projektem i lokalnymi normami.

-

Pytanie: Czy przy styrodurze na fundamenty trzeba stosować paroizolację?

Odpowiedź: Tak, niezbędna jest paroizolacja po stronie ciepłej izolacji i odpowiednie zabezpieczenie przed wilgocią, aby zapobiec kondensacji i zawilgoceniu. Należy także przestrzegać prawidłowego łączenia z fundamentem i izolacją.