Kształtki Styropianowe Do Płyty Fundamentowej

Rozważając kształtki styropianowe do płyty fundamentowej stajemy przed dwoma zasadniczymi dylematami: wybór między XPS a EPS HYDRO (koszt vs odporność na wilgoć) oraz kompromis między grubością izolacji a ceną i tempem montażu; dodatkowo pojawia się kwestia zabezpieczenia krawędzi — czy stosować płyty włókno‑cementowe jako osłonę na etapie betonowania. Kształtki to prefabrykowany zestaw elementów brzegowych, narożniki i profile, które upraszczają wykonanie płyty i redukują mostki termiczne, ale wymagają decyzji o łączeniach, sposobie wzmacniania i doborze materiału w zależności od warunków gruntowo‑wilgotnościowych. W tym artykule przeanalizuję koszty, parametry U i tempo prac, pokażę liczby i zasugeruję praktyczne procedury montażu, pozostając rzeczowym i zrozumiałym.

- Zastosowanie kształtek styropianowych w płycie fundamentowej

- Materiały: XPS i EPS HYDRO w kształtkach

- Wymiary i kształty: od 400x100 do 400x300

- Wzmacnianie i ochrona: płyta włókno-cementowa

- Montaż i tempo prac w porównaniu z drewnianym szalunkiem

- Odporność na wilgoć i efektywność energetyczna (U)

- Kształtki Styropianowe Do Płyty Fundamentowej — Pytania i odpowiedzi

Analiza kosztów i parametrów pozwala szybko porównać warianty; poniższa tabela prezentuje przykładowe ceny za pojedyncze kształtki w typowych wymiarach 400x100–400x300 oraz wskazówki o czasie montażu, oparte na danych rynkowych z naszych obliczeń i symulacji zestawień. Ceny podane dla kształtek w tabeli odnoszą się do sztuki netto i zakładają zamówienie od producenta w standardowej serii, a ich zestawienie ułatwia szybkie estymowanie kosztu obwodu płyty fundamentowej. Uwaga: rzeczywiste ceny mogą się różnić w zależności od rodzaju materiału (XPS droższy niż EPS HYDRO), dowozu i ilości zamówienia — poniżej tabela z czterema często wybieranymi rozmiarami i orientacyjnymi cenami netto.

| Wymiar (mm) | Cena netto / szt. (PLN) |

|---|---|

| 400x100 | 28 |

| 400x160 | 42 |

| 400x200 | 56 |

| 400x300 | 82 |

Patrząc na tabelę, dla obwodu płyty 40 m (40 000 mm) potrzeba 100 sztuk kształtek 400 mm, co daje koszt materiału rzędu 2 800 PLN netto dla pozycji 400x100 lub około 8 200 PLN netto przy użyciu elementów 400x300; różnica wynika przede wszystkim z grubości i typu styropianu. Najczęściej producenci oferują też paczki i palety, gdzie cena za sztukę spada — przy zamówieniu hurtowym oszczędności sięgają 10–20%. Takie przybliżenie pomaga inwestorowi porównać warianty izolacyjne i wpłynąć na decyzję o użyciu XPS lub EPS HYDRO, biorąc pod uwagę także wymogi dotyczące U.

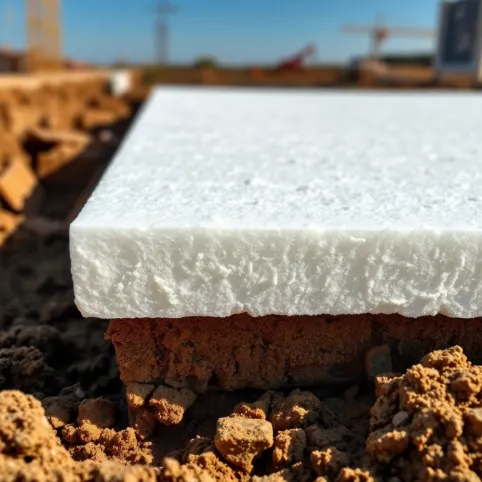

Zastosowanie kształtek styropianowych w płycie fundamentowej

Kształtki służą przede wszystkim do izolacji brzegowej płyty i precyzyjnego formowania krawędzi betonu; to prefabrykowany zestaw elementów brzegowych — profile L, narożniki zewnętrzne i wewnętrzne oraz elementy przejściowe — które zastępują drewniany szalunek, redukując liczbę roboczogodzin i przyspieszając montaż przy jednoczesnym ograniczeniu strat ciepła. Użycie kształtek pozwala na uzyskanie ciągłej izolacji termicznej wokół obwodu płyty, co znacząco redukuje ryzyko mostków termicznych, ułatwia współpracę z zbrojeniem oraz zapewnia porządek instalacyjny w strefie krawędziowej. Dzięki modułowej budowie projektant ma możliwość łatwego dopasowania detalu do warunków gruntowych i układu płyty, a inwestor zyskuje prostszy harmonogram prac, mniejsze ryzyko błędów wykonawczych oraz przewidywalne koszty materiałowe i logistyczne.

Zobacz także: Kształtki Styropianowe Fundamentowe - Innowacyjne Rozwiązania dla Trwałych Fundamentów

Na budowach kształtki sprawdzają się tam, gdzie zależy nam na powtarzalności i szybkości wykonania, szczególnie przy płytach o dużych obrysach; prefabrykacja eliminuje pomiary i docinki, a montaż jednej warstwy izolacji krawędziowej zajmuje na budowie ułamek czasu potrzebnego na stawienie tradycyjnych szalunków drewnianych. W zależności od skali obiektu i doświadczenia ekipy, oszczędność czasu montażu może wynieść 30–60 procent, co przekłada się bezpośrednio na niższe koszty pracy i krótsze zamrożenie placu budowy, a także mniejsze ryzyko konieczności korekt po betonowaniu. To szczególnie ważne przy ograniczonym dostępie lub gdy betonowanie musi odbyć się w krótkim oknie pogodowym — szybkie ustawienie kształtek zmniejsza ryzyko opóźnień i dodatkowych kosztów, a dzięki temu cały etap fundamentowy staje się bardziej przewidywalny.

Kształtki ułatwiają również integrację izolacji poziomej i pionowej, co sprawia, że detale płyty — takie jak podparcia ścianek fundamentowych czy miejsca przejść instalacyjnych — są prostsze do zaprojektowania i wykonania, a dzięki temu zmniejsza się liczba poprawkowych prac po betonowaniu. Przy projektowaniu warto uwzględnić współpracę kształtek z hydroizolacją i drenażem, żeby zapewnić długotrwałą ochronę przed wilgocią i kapilarnym podciąganiem, a także przewidzieć miejsce na ewentualne szczeliny technologiczne lub dylatacje. Jeśli inwestor ma ograniczony budżet, dobry projektant wskaże miejsca, gdzie grubsze kształtki przynoszą realne oszczędności eksploatacyjne w dłuższym horyzoncie, co często okazuje się lepszą inwestycją niż późniejsze naprawy termiczne i hydroizolacyjne.

Materiały: XPS i EPS HYDRO w kształtkach

XPS to materiał o strukturze spienionej z zamkniętymi komórkami, o typowej przewodności cieplnej lambda około 0,031–0,034 W/(m·K) i bardzo niskiej chłonności wody, co czyni go preferowanym wyborem przy bezpośrednim kontakcie z gruntową wilgocią; EPS HYDRO to zmodyfikowany polistyren ekspandowany z dodatkowymi zabiegami hydrofobowymi i wyższą gęstością niż standardowy EPS, oferujący lambda rzędu 0,035–0,040 W/(m·K) i poprawioną odporność na wodę. Różnice w przewodności oznaczają, że dla tej samej grubości XPS da lepszy parametr U, ale zazwyczaj jest droższy na jednostkę objętości, więc decyzja zależy od priorytetów projektu. Wybierając materiał, trzeba też patrzeć na trwałość mechaniczną — XPS lepiej znosi obciążenia punktowe i kontakt z wilgotnym gruntem niż większość odmian EPS, co ma znaczenie przy krawędziach narażonych na ruchy ziemi lub kontakt z ciężkim podłożem.

Zobacz także: Kształtki Styropianowe Do Płyty Fundamentowej Cena 2025

Ceny XPS zwykle przewyższają ceny EPS HYDRO o około 20–40 procent w zależności od gęstości i dodatków hydrofobowych, co łatwo policzyć na przykładzie kształtek: jeżeli kształtka EPS HYDRO 400x200 kosztuje 56 PLN netto, analogiczny profil z XPS może oscylować w okolicach 70–80 PLN netto za sztukę, w zależności od dostawcy i wielkości zamówienia. Przy planowaniu budżetu warto wziąć pod uwagę, że wyższy koszt materiału często kompensuje się mniejszą stratą ciepła oraz mniejszym ryzykiem konieczności napraw hydroizolacji w przyszłości, a także mniejszym osiadaniem wilgoci. Ostateczny wybór trzeba oprzeć na analizie kosztów cyklu życia elementu, warunkach gruntowych i wymogach projektowych dotyczących współczynnika U, a także na dostępności terminów dostaw i logistycznej opłacalności zamówienia.

Na terenach o podwyższonym poziomie wód gruntowych lub tam, gdzie występują okresowe zalania, preferowany będzie XPS z uwagi na jego niską nasiąkliwość i stabilność parametrów termicznych po zamoczeniu; EPS HYDRO sprawdzi się z kolei w warunkach suchszych lub tam, gdzie budżet inwestora ogranicza wybór, ale nadal wymagana jest odporność na wilgoć. Projektant powinien wskazać minimalną grubość i rodzaj styropianu, by osiągnąć założone U, co często oznacza zastosowanie 160–200 mm izolacji przy standardowych wymaganiach energooszczędnych. Warto dodać, że na niektórych odcinkach płyty stosuje się kombinację materiałów — XPS w miejscach narażonych na wodę i tańszy EPS HYDRO na pozostałym obwodzie — co bywa optymalnym kompromisem, zwłaszcza jeśli brane są pod uwagę koszty transportu i dostępność.

Łączenia i pióra wpustu eliminujące mostki termiczne

Pióra wpustu to prosty, ale skuteczny sposób na eliminację mostków termicznych w strefie krawędziowej płyty — zaprojektowane wpusty i wypusty zapewniają sztywny styk elementów, redukując liniowe przenikanie ciepła w miejscu łączeń oraz minimalizując konieczność stosowania dodatkowych mostków naprawczych. Dobre wykonanie modularnych łączy ogranicza potrzebę późniejszych napraw i przeciwdziała przesunięciom podczas betonowania, co przekłada się na stabilniejszy parametr U dla całej płyty i większą powtarzalność detalu w kolejnych segmentach obwodu. Projektanci zwracają uwagę na precyzję wymiarową kształtek, bo szczeliny powyżej kilku milimetrów trzeba likwidować masami lub taśmami, które same wprowadzają kolejne warstwy materiałowe i potencjalnie komplikują detal oraz wydłużają czas montażu.

W realizacji tolerancje łączeń muszą być przewidziane już na etapie projektu — zaleca się dopuszczać odchyłki rzędu pojedynczych milimetrów, a wszystkie łączenia sprawdzać po ułożeniu wzdłuż obwodu płyty; szczelność mechaniczną uzupełnia się taśmami bitumicznymi, klejami poliuretanowymi lub specjalnymi taśmami paroizolacyjnymi zależnie od systemu i wymaganej szczelności. Montażowe instrukcje producentów zwykle określają też siły docisku i kolejność układania, co ma znaczenie przy zakładaniu zbrojenia i betonowaniu, bo nierównomierne łączenia mogą prowadzić do punktowego przecieku betonu między szczelinami i utrudniać późniejsze wykończenie krawędzi. Ważne jest też właściwe skompletowanie narożników, gdzie łączenia proste przechodzą w łuki lub kąty zewnętrzne — tam precyzja ma największy wpływ na końcowy rezultat izolacyjny i szczelność detalu.

Dobre łączenia redukują też potrzebę dodatkowych mostków izolacyjnych i upraszczają prace wykończeniowe przy montażu posadzki czy izolacji poziomej; po zabetonowaniu krawędź pozostaje równa i gotowa do dalszych prac, często bez konieczności dodatkowego szlifowania czy poprawiania kształtu. Przy projektach wymagających szczególnej szczelności termicznej stosuje się często kombinację pióro‑wpustu z cienką warstwą piany montażowej lub specjalnymi uszczelkami, a przy elementach narażonych mechanicznie dodaje się listewki ochronne z płyty włókno‑cementowej lub cienkiej blachy, które chronią izolację podczas betonowania. Dzięki temu system łączony jest jednocześnie szybki w montażu i odporny na uszkodzenia oraz pozwala zachować deklarowane parametry izolacyjne przez długie lata eksploatacji.

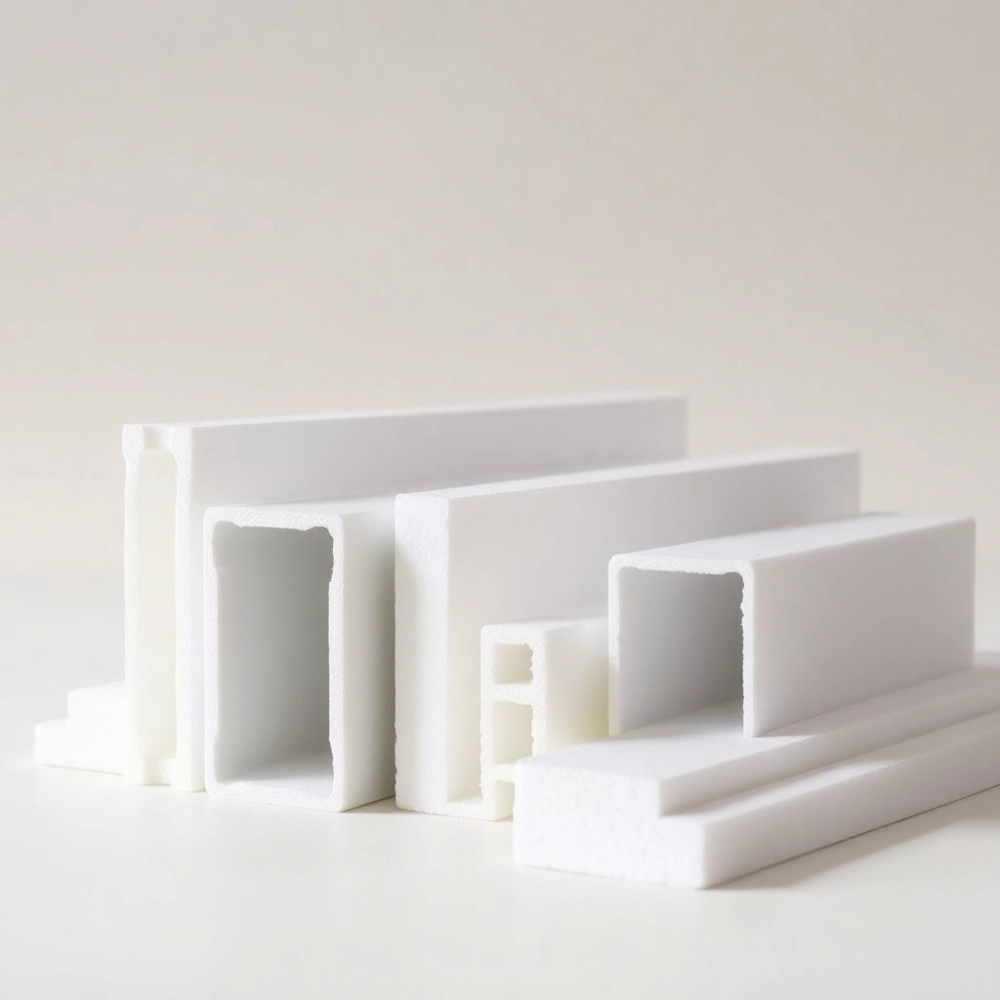

Wymiary i kształty: od 400x100 do 400x300

Typowa oferta obejmuje kształtki o długości 400 mm i grubościach 100, 120, 160, 200, 250 oraz 300 mm, co pozwala łatwo dopasować izolację do wymogów projektu i redukuje potrzebę cięcia na budowie; ustawienie modułów co 400 mm jest powtarzalne i sprawdza się w większości rysunków wykonawczych. Dla orientacji: jeden metr obwodu to 2,5 sztuki kształtek 400 mm, więc obwód 40 m wymaga 100 sztuk, a paleta standardowo mieści 100–400 sztuk w zależności od grubości i sposobu pakowania, co wpływa na cenę jednostkową, koszty transportu oraz minimalne ilości zamówień. Możliwe są też elementy specjalne — narożniki zewnętrzne i wewnętrzne oraz profile pod przejścia instalacyjne — które zazwyczaj produkowane są na zamówienie i dodają 5–15 procent do kosztu standardowej linii oraz wydłużają czas realizacji o kilka dni roboczych.

Przybliżone wartości U dla krawędzi płyty zależą od materiału i grubości: dla EPS HYDRO 100 mm można liczyć na U rzędu 0,28–0,35 W/(m²·K), dla 160 mm około 0,15–0,22 W/(m²·K), a przy 300 mm — nawet 0,08–0,10 W/(m²·K), co pozwala osiągnąć wymagania energooszczędnych standardów, choć ostateczny wynik zależy od jakości łączeń i braku mostków termicznych. XPS, ze swoją niższą przewodnością, poprawia te wartości o około 5–15 procent przy tej samej grubości, co oznacza mniejsze wymaganie grubości przy tych samych założeniach projektowych i może zmienić optymalny wybór materiałowy przy ograniczeniach budowlanych. Dlatego warto przewidzieć margines projektowy i skonsultować wybór grubości z projektantem energetycznym, który uwzględni zarówno lokalne warunki klimatyczne, jak i cele zużycia energii budynku.

Waga i objętość kształtek są na tyle niskie, że transport i ręczny montaż nie wymagają ciężkiego sprzętu: przykładowo kształtka 400x200x100 mm o objętości 0,008 m³ przy gęstości EPS 25 kg/m³ waży około 0,2 kg, a jej odpowiednik z XPS (gęstość ~35 kg/m³) około 0,28 kg, co pozwala jednej osobie układać kilkaset sztuk dziennie bez problemu, a jednocześnie minimalizuje siły działające na czasowe podpory i podwaliny. Dla elementów grubych (200–300 mm) masa rośnie proporcjonalnie, ale nadal pozostaje wygodna do ręcznego montażu, co redukuje potrzebę wynajmu maszyn do podnoszenia i wpływa korzystnie na harmonogram. Przy zamówieniach niestandardowych, dłuższych elementach czy elementach o skomplikowanym profilu warto skonsultować z producentem pakowanie i transport, bo geometrii może wymagać specjalnych zabezpieczeń i zwiększyć koszt logistyki o 5–12 procent.

Wzmacnianie i ochrona: płyta włókno-cementowa

Krawędź płyty bywa narażona na uszkodzenia podczas układania zbrojenia i betonowania, dlatego często stosuje się wzmocnienie z płyty włókno‑cementowej przymocowane do zewnętrznej strony kształtek; taka osłona chroni styropian przed mechanicznymi uszkodzeniami, ułatwia uzyskanie równej i estetycznej krawędzi po rozszalowaniu oraz ogranicza ryzyko odparzeń i odłamań. Typowa grubość płyt ochronnych to 4–8 mm, a montaż polega na przyklejeniu lub przykręceniu do kształtki w odstępach zgodnych z zaleceniami producentów, co tworzy twardą powłokę dla betonu przy zetknięciu i umożliwia stosowanie cięższych obciążeń tymczasowych. Ten zabieg dodaje koszt rzędu 10–25 PLN/m² w zależności od rodzaju płyty i sposobu montażu, ale znacznie zmniejsza ryzyko zniszczeń, konieczności naprawek po betonowaniu oraz ewentualnych reklamacji wykonania krawędzi.

Instalacja płyty włókno‑cementowej wymaga uwzględnienia szczelin dylatacyjnych i odpowiedniego klejenia, ponieważ różne współczynniki rozszerzalności termicznej materiałów mogą prowadzić do luzów przy dużych zmianach temperatury, zwłaszcza na elewacjach i przy nasłonecznionych krawędziach. Najpewniejsze jest łączenie mechaniczne za pomocą nierdzewnych łączników i silikonowego uszczelnienia krawędzi, co gwarantuje trwałość i łatwość ewentualnych napraw bez naruszania izolacji. Alternatywą są specjalne kleje montażowe, które dają estetyczne, bezfugowe połączenie, ale wymagają przygotowania powierzchni i suchego środowiska podczas aplikacji; po montażu płyta włókno‑cementowa może być dodatkowo wykończona farbą lub tynkiem cienkowarstwowym, co poprawia estetykę i zwiększa odporność na warunki atmosferyczne.

Z naszych doświadczeń wynika, że koszt zabezpieczenia krawędzi płytą włókno‑cementową szybko się zwraca w postaci mniejszych napraw i lepszej ochrony izolacji przed uszkodzeniem mechanicznym podczas prac ziemnych i betonowania, szczególnie przy grubych kształtkach i dużych płytach, gdzie skalę ryzyka trudno przecenić. Dla inwestora oznacza to mniejsze ryzyko reklamacji, krótszy czas wykończenia krawędzi po zdjęciu szalunku oraz wyraźną poprawę jakości detalu widocznego na zewnątrz budynku, co ma znaczenie estetyczne i praktyczne. W projektach, gdzie widoczna prezentacja krawędzi jest ważna — na przykład przy tarasach, podcieniach czy budynkach dobrze widocznych z terenów publicznych — płyta włókno‑cementowa staje się elementem wykończeniowym, a nie tylko ochronnym, co podnosi wartość odbioru wykonania.

Montaż i tempo prac w porównaniu z drewnianym szalunkiem

Montaż kształtek jest zwykle prostszy i szybszy niż budowa tradycyjnego drewnianego szalunku: ułożenie i zamocowanie obwodowej warstwy kształtek dla płyty o obwodzie 40 m może zająć 1–2 dni dla dwóch osób, podczas gdy wykonanie szalunków drewnianych tej samej długości łatwo rozciąga się na 3–5 dni z większą liczbą pracowników i koniecznością dodatkowych narzędzi oraz dokładnego zabezpieczenia. Oszczędność wynika z prefabrykacji, mniejszych pomiarów i braku konieczności cięcia i dopasowania poszczególnych desek pod kątem kąta prostego, co przekłada się bezpośrednio na niższe koszty robocizny, krótszy czas przygotowania i mniejsze zużycie materiałów. Przy prostych konstrukcjach różnica w całkowitym czasie realizacji etapu fundamentowego może sięgać 30–50 procent na korzyść systemów styropianowych, a przy dużych projektach skumulowane oszczędności czasu i kosztów stają się istotnym czynnikiem decyzyjnym.

Proces montażu można rozbić na proste kroki, które powtarzają się w większości realizacji i dają przewidywalny harmonogram; poniższa sekwencja pokazuje standardowy ciąg prac od przygotowania podłoża po gotowość do betonowania, zorientowany na minimalizację błędów wykonawczych i optymalizację logistyczną. Praca zespołu wykonawczego koncentruje się na precyzji układania, kontroli geometrii oraz zabezpieczeniu łączy, a większość operacji nie wymaga specjalistycznego sprzętu, co daje elastyczność i ułatwia pracę w trudnych warunkach terenowych. Dobrze przygotowana instrukcja montażu skraca czas i minimalizuje błędy wykonawcze, co ma bezpośrednie przełożenie na jakość detalu i parametry izolacyjne płyty oraz przyspiesza kolejne etapy budowy.

- Wyrównanie i przygotowanie podłoża oraz ułożenie folii rozdzielczej.

- Układanie kształtek wzdłuż obwodu, łączenie pióro‑wpust i kontrola wymiarów.

- Montaż narożników i elementów specjalnych oraz wzmocnienie płytą włókno‑cementową tam, gdzie wymagane.

- Ułożenie zbrojenia i instalacji przed betonowaniem.

- Kontrola poziomów i zabezpieczenie przed przesunięciami, po czym następuje betonowanie i pielęgnacja betonu.

Przykładowe porównanie kosztów dla płyty o obwodzie 40 m i szerokości izolacji 0,4 m wskazuje, że materiał kształtek może kosztować 3–9 tysięcy PLN netto w zależności od grubości i materiału, natomiast oszczędności na robociźnie i czasie organizacji pracy często obniżają całkowity koszt realizacji o kilka tysięcy złotych, zwłaszcza tam, gdzie koszty robocizny są wysokie. Dla małych zleceń przewaga ekonomiczna może być mniejsza z uwagi na jednostkowy koszt dostawy i minimalne ilości produkcyjne, ale przy standardowych zamówieniach i przy dobrej logistyce ekonomia skali działa na korzyść prefabrykatów styropianowych i redukuje ryzyko dodatkowych kosztów. Przy kalkulacji warto uwzględnić też koszty składowania płyt, ewentualne zabezpieczenia transportowe, montaż ochronnych płyt włókno‑cementowych oraz logistykę dostawy na budowę, bo wszystkie te czynniki wpływają na końcową opłacalność rozwiązania. I pamiętajmy: nie trzeba być cyrkowcem, by ułożyć 100 sztuk — wystarczy dobra organizacja.

Odporność na wilgoć i efektywność energetyczna (U)

Odporność na wilgoć ma bezpośredni wpływ na efektywność termiczną materiału, bo nasiąknięcie styropianu podnosi jego przewodność cieplną i pogarsza współczynnik U całej przegrody — w skrajnych przypadkach przewodność może wzrosnąć o kilkanaście procent, co znacząco wpływa na straty ciepła. XPS utrzymuje stabilne parametry przy kontakcie z wodą dzięki zamkniętej strukturze komórek, a EPS HYDRO zmniejsza skutki wilgotnienia dzięki zabiegom hydrofobowym i zwiększonej gęstości, chociaż nadal wykazuje większą wrażliwość niż XPS przy długotrwałym kontakcie z wodą. W związku z tym projektowanie detalu powinno obejmować układ odprowadzania wody, szczelny drenaż oraz odpowiednią hydroizolację gruntu, a także plan przeglądów i konserwacji, zwłaszcza w strefach o zmiennych warunkach wodnych i sezonowych podtopieniach.

Wartość U płyty fundamentowej w detalu krawędziowym zależy od sumy warstw, przewodności materiałów i jakości ich łączenia; typowe progowe wartości dla budownictwa energooszczędnego oscylują w granicach 0,15–0,2 W/(m²·K), ale przy zastosowaniu 250–300 mm XPS można uzyskać U rzędu 0,08–0,12 W/(m²·K), co jest parametrem zbliżonym do standardów niskoenergetycznych. Dla inwestora planującego dom o niskim zużyciu energii wskazane jest założenie celu U dla płyty poniżej 0,15 i dobór grubości oraz materiału kształtek pod ten wymóg, z uwzględnieniem mostków termicznych i jakości wykonania łączeń. W projektach z certyfikatem energooszczędności lub pasywnych obowiązują jeszcze bardziej rygorystyczne kryteria, więc wybór materiału i grubości powinien zostać zweryfikowany przez audyt energetyczny, który uwzględni wszystkie detale przegród.

W długim okresie kluczowe są właściwe detale odprowadzania wody i zabezpieczenia przed kapilarnym podciąganiem, bo nawet najlepsza płyta izolacyjna straci część własności termicznych jeśli będzie stale zawilgocona; systemy oparte na XPS oferują tu większą odporność, ale nadal wymagają prawidłowego zaprojektowania drenażu, izolacji poziomej i warstwy separacyjnej. Regularne przeglądy stanu izolacji, wykonane po sezonie zimowym i po silnych opadach, pozwalają wychwycić wczesne symptomy zawilgocenia i uszkodzeń mechanicznych, co ułatwia naprawę i utrzymanie deklarowanych parametrów U. Inwestor powinien uwzględnić te czynniki w analizie kosztów cyklu życia, ponieważ oszczędności na etapie początkowym mogą prowadzić do wyższych kosztów bieżących w dłuższej perspektywie, zwłaszcza gdy konieczne jest ponowne wykonywanie hydroizolacji lub wymiana elementów ochronnych.

Kształtki Styropianowe Do Płyty Fundamentowej — Pytania i odpowiedzi

-

Jakie są elementy kształtek styropianowych do płyty fundamentowej i z czego są wykonane?

Kształtki to zestaw brzegowych elementów wykonanych z XPS i EPS HYDRO, w tym proste L oraz narożniki zewnętrzne i wewnętrzne, zaprojektowane do tworzenia szczelnych obwodowych warstw izolacyjnych wokół fundamentu.

-

Jak kształtki wpływają na izolacyjność i tempo prac przy wykonaniu płyty fundamentowej?

Eliminują mostki termiczne dzięki piórom wpustu na łączeniach, umożliwiają szybkie układanie i skracają czas prac w porównaniu do tradycyjnych szalunków drewnianych.

-

Jakie rozmiary kształtek są dostępne i czy można produkować na inne wymiary?

Dostępne rozmiary obejmują m.in. 400x100, 400x120, 400x160, 400x200, 400x250, 400x300, z możliwością produkcji na inne wymiary w zależności od potrzeb inwestycji.

-

Jak kształtki wpływają na trwałość izolacji i koszty inwestycji?

Materiały XPS i EPS HYDRO zapewniają wyższą odporność na wilgoć, a prefabrykowane elementy skracają czas prac, co może obniżać koszty ogólne; parametry izolacyjne (U od 0,3 do 0,08 W/(m2·K)) wpływają na efektywność energetyczną budynku.