Posadzka przemysłowa: Warstwy, Typy, Wybór (2025)

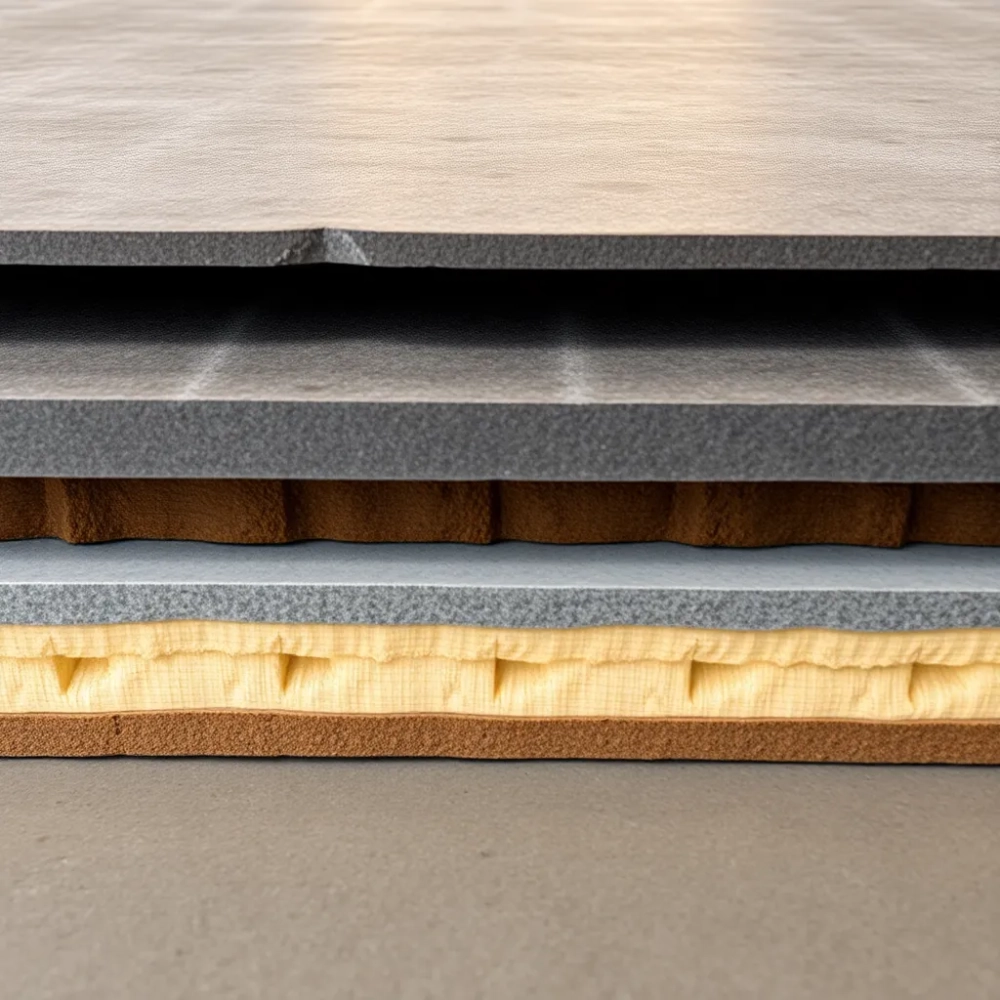

Zastanawialiście się kiedyś, co tak naprawdę skrywa się pod naszymi stopami w potężnych halach przemysłowych? To znacznie więcej niż tylko płaska powierzchnia! W istocie, to posadzka w hali przemysłowej jest misterną konstrukcją warstwową, której zadaniem jest nie tylko estetyka, ale przede wszystkim wytrzymałość na ekstremalne obciążenia. Odpowiedź w skrócie? To skomplikowany system warstw, każda z precyzyjnie określoną rolą, by sprostać wyzwaniom trudnego środowiska przemysłowego.

- Funkcje poszczególnych warstw posadzki

- Dobór posadzki przemysłowej – kluczowe aspekty

- Typy posadzek przemysłowych i ich zastosowanie

- Metody wykonania posadzek przemysłowych

- Najczęściej Zadawane Pytania (Q&A)

Zgłębmy temat, by zrozumieć, dlaczego te "zwykłe" podłogi to prawdziwe arcydzieła inżynierii. Na pierwszy rzut oka, to tylko beton, ale pod nim kryje się świat materiałów i technologii, które determinują trwałość i funkcjonalność każdego przemysłowego obiektu. Bez właściwie zaprojektowanej i wykonanej posadzki, cała produkcja może runąć – dosłownie i w przenośni.

| Warstwa Posadzki | Główne Materiały | Typowe Właściwości | Przybliżony Udział w Koszcie Całkowitym Posadzki (%)* |

|---|---|---|---|

| Płyta posadzki | Beton klasy C20/25, zbrojenie rozproszone (stalowe, syntetyczne, bazaltowe) | Nośność, odporność na obciążenia dynamiczne | 40-55% |

| Podbudowa | Warstwa wyrównawcza (cement + żwir/tłuczeń, beton C8/10), ocieplenie (opcjonalnie) | Stabilizacja, równość podłoża, izolacja termiczna | 20-30% |

| Podłoże gruntowe | Zagęszczony grunt naturalny, drenaż | Ostateczna nośność, odprowadzenie wód | 5-15% |

| Warstwa poślizgowa | Folia PE (1-2 warstwy) | Umożliwia niezależne odkształcenia płyt | <1% |

| Izolacja przeciwwilgociowa | Folia PE (1-2 warstwy) | Ochrona przed wilgocią | <1% |

| Warstwa wyrównawcza (nawierzchniowa) | Zaprawa, zaprawa modyfikowana żywicą syntetyczną | Płaskość pod nawierzchnię, niwelacja nierówności | 5-10% |

| Warstwa nawierzchniowa | Żywice, beton z utwardzaczem, specjalne wykładziny | Właściwości użytkowe (ścieranie, chemikalia, poślizg) | 10-25% |

*Powyższe dane dotyczące udziału w koszcie całkowitym są orientacyjne i mogą się różnić w zależności od specyfiki projektu, cen materiałów i robocizny.

Analizując poszczególne komponenty, widzimy, że każda warstwa ma swoją rolę niczym trybik w misternym zegarku. Od fundamentu, jakim jest podłoże gruntowe, poprzez stabilną podbudowę, aż po nośną płytę posadzki i finalnie, funkcjonalną warstwę nawierzchniową – całość musi idealnie ze sobą współgrać. Pominięcie którejkolwiek z tych warstw lub jej niewłaściwe wykonanie może doprowadzić do katastrofy, skutkującej nie tylko ogromnymi kosztami napraw, ale także przestojami w produkcji.

Zobacz także: Posadzki żywiczne cena za m2 w 2025: Pełny przewodnik

Funkcje poszczególnych warstw posadzki

Wchodząc w świat posadzek przemysłowych, od razu rzuca się w oczy ich złożoność. To nie jest kwestia jednego magicznego składnika, ale harmonijnego współdziałania wielu warstw, z których każda pełni ściśle określoną funkcję. Bez tego zrozumienia, proces doboru i wykonania posadzki staje się loterią, a w przemyśle na loterię miejsca po prostu nie ma.

Na szczycie tej konstrukcyjnej hierarchii znajduje się płyta posadzki, czyli ten element, który najczęściej kojarzymy z betonem. Jej rola jest niebagatelna – to ona bierze na siebie główne obciążenia, zarówno te statyczne od maszyn i składowanych towarów, jak i dynamiczne, generowane przez wózki widłowe czy ruch pojazdów. W typowych warunkach stosuje się beton klasy minimum C20/25, często wzmacniany zbrojeniem rozproszonym w postaci fibry stalowej, syntetycznej lub bazaltowej. Taki dodatek znacząco poprawia odporność betonu na pękanie i jego właściwości mechaniczne, zapobiegając szybkiemu zużyciu nawet pod wpływem intensywnej eksploatacji.

Kolejną warstwą, pełniącą funkcję swoistego fundamentu dla płyty, jest podbudowa. Jej zadaniem jest zapewnienie stabilnego i równego podłoża, eliminując nierówności i rozkładając obciążenia na większą powierzchnię. Standardowo składa się ona z warstwy wyrównawczej, najczęściej z betonu klasy C8/10 lub z cementu dodanego do zagęszczonego żwiru czy tłucznia. Dodatkowo, w zależności od potrzeb, podbudowa może zawierać warstwę ocieplenia posadzki, co jest kluczowe w obiektach, gdzie wymagana jest kontrola temperatury lub gdzie posadzka styka się z gruntem o zmiennej temperaturze.

Zobacz także: Frezowanie Posadzki w Gliwicach – Ceny 2025

Pamiętajmy, że podbudowa to nie tylko stabilność, ale i ochrona. Zgodnie z dobrymi praktykami, powinna ona być oddzielona od podłoża gruntowego, aby zapobiec kapilarnemu podciąganiu wilgoci. Brak odpowiedniej izolacji może prowadzić do powstawania wykwitów, degradacji posadzki i w efekcie, ogromnych kosztów związanych z remontami. Warto zwrócić uwagę, że projektanci zawsze szukają optymalnych rozwiązań dla każdej inwestycji, a ocieplenie jest często podyktowane wymogami termicznymi hali.

Na samym dole tej warstwowej struktury, niczym niewzruszony filar, leży podłoże gruntowe. To właśnie ono odpowiada za ostateczną nośność całej konstrukcji posadzki. Nie jest to bynajmniej kwestia "zasypania dołu", ale rygorystycznego i równomiernego zagęszczenia gruntu do odpowiedniego stopnia. Przykładem z życia wziętym jest budowa nowej hali produkcyjnej, gdzie inwestor zrezygnował z profesjonalnego zagęszczania gruntu, aby zaoszczędzić. Po zaledwie roku eksploatacji, wózki widłowe zaczęły wywoływać miejscowe osiadania posadzki, co skończyło się kosztowną interwencją i przerwą w produkcji. Właściwe zagęszczenie podłoża to absolutna podstawa – bez tego, reszta pracy na nic się nie zda. Istotnym aspektem jest także uregulowanie stosunków wodnych, czyli skuteczne odprowadzenie wód powierzchniowych lub gruntowych poza obrys budynku, często realizowane za pomocą drenażu. Nadmierna wilgoć w gruncie to przepis na problemy z posadzką, a zaniedbania na tym etapie to istna pułapka.

A co z tymi warstwami, które pojawiają się w szczególnych warunkach eksploatacji, niczym agenci specjalni w trudnych misjach? Pierwszą z nich jest warstwa poślizgowa – jedna lub dwie warstwy folii PE, ułożone z zachowaniem minimum 500 mm zakładów. Jej zadaniem jest umożliwienie niezależnych odkształceń termicznych i skurczowych płyt podkładu na podbudowie. Wyobraźcie sobie dwie niezależne powierzchnie, które mogą swobodnie "pracować" pod wpływem zmian temperatury czy wilgotności, bez wzajemnego przenoszenia naprężeń. Bez tego, ryzyko spękań i wybrzuszeń znacząco wzrasta, a przecież nikt nie chce pływającej podłogi w swojej hali!

Oprócz tego, w zależności od specyfiki obiektu, pojawić się może ocieplenie posadzki (jeśli nie jest już częścią podbudowy) oraz izolacja przeciwwilgociowa, zazwyczaj w postaci 1-2 warstw folii PE. Ich rola jest prosta – zapobiec przenikaniu wilgoci z gruntu oraz minimalizować straty ciepła, co ma bezpośredni wpływ na koszty eksploatacji budynku. Odpowiednia izolacja termiczna to nie tylko kwestia komfortu, ale i wymóg wynikający z obowiązujących norm energetycznych. Ograniczenie mostków termicznych jest w przemyśle kluczowe.

Przed nałożeniem warstwy nawierzchniowej, często stosuje się warstwę wyrównawczą, która może być wykonana z zaprawy cementowej lub modyfikowanej żywicą syntetyczną. Jej zadaniem jest przygotowanie idealnie płaskiej powierzchni pod finalną warstwę, niwelując wszelkie drobne nierówności pozostałe na podbudowie. Można to porównać do szpachlowania ściany przed malowaniem – drobiazg, który ma kolosalne znaczenie dla końcowego efektu. W praktyce, nawet niewielkie nierówności na tym etapie mogą skutkować nierównomiernym zużyciem nawierzchni, a nawet uszkodzeniem wózków widłowych.

Ostatnią, a zarazem najbardziej widoczną warstwą, jest warstwa nawierzchniowa. To właśnie ona decyduje o właściwościach użytkowych posadzki, takich jak odporność na ścieranie, chemiczne obciążenia, poślizg, a także estetykę. Rodzaj warstwy nawierzchniowej dobiera się w zależności od specyfiki działalności. W magazynach wysokiego składowania kluczowa będzie odporność na intensywny ruch wózków widłowych, natomiast w zakładach chemicznych – odporność na agresywne substancje. To niczym ubranie szyte na miarę – musi pasować do okazji i pełnić swoją funkcję, niezależnie od tego, czy jest to elegancja, czy też wytrzymałość na potężne uderzenia. Takie jest twarde prawo inżynierii!

Warto, na przykładzie, podkreślić kluczowość każdej z warstw. Wyobraźmy sobie nowo wybudowaną halę produkcyjną, gdzie z niewiadomych przyczyn, w pewnym jej segmencie zaniedbano zagęszczenie podłoża gruntowego. Po kilku miesiącach intensywnego ruchu wózków widłowych i składowania ciężkich materiałów, posadzka zaczynała miejscowo "uginać się". Powstałe spękania doprowadziły do konieczności częściowego demontażu i ponownego wykonania całego segmentu posadzki, generując straty idące w setki tysięcy złotych i paraliżując produkcję. To przypadek, gdzie zasada "oszczędność w szczegółach oznacza straty w całości" ujawniła się w brutalny sposób. Precyzyjne zaprojektowanie i wykonanie posadzki przemysłowej warstwa po warstwie jest inwestycją, która wielokrotnie się zwraca.

Dobór posadzki przemysłowej – kluczowe aspekty

Dobór posadzki przemysłowej to niczym precyzyjne cięcie chirurgiczne – nie ma miejsca na błędy, a każda decyzja ma daleko idące konsekwencje. Odpowiednia posadzka powinna być przede wszystkim funkcjonalna, co oznacza, że musi być skrojona na miarę do warunków eksploatacji danego typu obiektu. To nie jest wybór "ładnej podłogi", ale inwestycja w serce każdego przemysłowego przedsięwzięcia. Pomyślcie o tym, jak o dobrze dobranej parze butów do biegania – musi być nie tylko wygodna, ale i wspierać każdy krok, minimalizując ryzyko kontuzji.

Pierwszym i nadrzędnym aspektem jest dokładne ustalenie wartości i rodzaju obciążenia, na które posadzka będzie narażona. Czy będą to ciężkie maszyny statyczne, wózki widłowe o dużej ładowności, a może intensywny ruch pieszych i samochodów ciężarowych? Każde z tych obciążeń wymaga innego podejścia do projektowania płyty posadzki oraz doboru jej grubości i rodzaju zbrojenia. Zlekceważenie tej kwestii to prosta droga do powstawania pęknięć, wykruszeń i uszkodzeń, które w efekcie sparaliżują funkcjonowanie hali. Pamiętajmy, że nawet kilkutonowe maszyny wywierają ogromny nacisk na stosunkowo małą powierzchnię, a obciążenia dynamiczne dodatkowo potęgują ten efekt.

Kolejnym kluczowym czynnikiem jest zakładana równość powierzchni. W halach magazynowych z wysokim składowaniem, gdzie wózki systemowe pracują na milimetry, odchylenia w płaskości posadzki mogą skutkować nieprawidłowym ułożeniem ładunku, a w konsekwencji – poważnymi wypadkami. Dlatego precyzyjne normy dotyczące tolerancji płaskości są w takich obiektach bezwzględnie egzekwowane. W strefach montażowych, gdzie często pracuje się z precyzyjnymi komponentami, równość posadzki wpływa na komfort i ergonomię pracy. W grę wchodzą tutaj nie tylko standardowe metody niwelacji, ale także specjalistyczne techniki wykończenia, które gwarantują idealną płaskość.

Nie możemy zapomnieć o zaprojektowaniu układu dylatacji, czyli szczelin kontrolnych, które dzielą posadzkę przemysłową na mniejsze pola. Ich rola jest krytyczna – pozwalają na swobodne kurczenie się i rozszerzanie betonu pod wpływem zmian temperatury i wilgotności, zapobiegając niekontrolowanemu pękaniu. To trochę jak stawy w ludzkim ciele – umożliwiają ruch, minimalizując obciążenia na tkanki. Ich niewłaściwe rozmieszczenie lub wykonanie to proszenie się o kłopoty. Ileż to razy widzieliśmy posadzki pękające na całej długości, bo ktoś "zapomniał" o dylatacjach, albo po prostu oszczędzał na ich wykonaniu!

Warto podkreślić, że hala przemysłowa to często olbrzymia powierzchnia, liczona w tysiącach metrów kwadratowych. Z tego względu, w przypadku nieodpowiedniego doboru nawierzchni, jej wymiana jest procesem nie tylko bardzo uciążliwym, ale i niezwykle kosztownym. Wszelkie prace remontowe wstrzymują produkcję, generując straty, które często przewyższają koszt początkowego, prawidłowego zaprojektowania i wykonania posadzki. To trochę jak budowanie domu na piasku – początkowo jest taniej, ale konsekwencje są katastrofalne. Analizując studium przypadku, jedna z firm motoryzacyjnych zanotowała kilkumilionowe straty z powodu wadliwej posadzki w nowo wybudowanej hali, co wymusiło kilkumiesięczny przestój w produkcji. Wybór posadzki to strategiczna decyzja, która wpływa na całe funkcjonowanie przedsiębiorstwa, a nie tylko na wygląd podłogi. To twarde dane z pola walki o rentowność.

Zawsze powtarzamy naszym klientom: odpowiednie rozpoznanie potrzeb to 90% sukcesu. Trzeba wziąć pod uwagę nie tylko bieżące obciążenia, ale także perspektywę rozwoju firmy, plany rozbudowy, a nawet możliwość zmiany profilu produkcji. Posadzka ma służyć latami, a nie tylko do momentu oddania obiektu do użytku. Dobrze dobrana i wykonana posadzka to synonim bezproblemowej eksploatacji. To podstawa stabilnego biznesu, a nie dodatek czy kaprys. Jest to wręcz niepisana zasada, której muszą hołdować najlepsi architekci i inżynierowie budowlani. Zawsze powtarzaj, że liczy się solidność, nie improwizacja.

Typy posadzek przemysłowych i ich zastosowanie

Kiedy mówimy o typach posadzek przemysłowych, wchodzimy w świat niezwykłej różnorodności, niczym w kalejdoskopie rozwiązań. Nie ma jednej uniwersalnej posadzki, która sprawdzi się w każdej hali. To trochę jak dobór samochodu – SUV nie sprawdzi się w ciasnym mieście, a sportowe auto nie pojedzie po wertepach. Klasyfikacja posadzek przemysłowych jest złożona i bierze pod uwagę wiele kryteriów, co pozwala na precyzyjne dopasowanie do specyficznych potrzeb danego obiektu.

Jednym z podstawowych kryteriów jest materiał podkładu, który decyduje o podstawowej strukturze i nośności posadzki. Wyróżniamy tutaj przede wszystkim posadzki betonowe, które stanowią fundament większości rozwiązań przemysłowych. Ich popularność wynika z wysokiej wytrzymałości na ściskanie, dostępności i stosunkowo niskich kosztów wykonania. Mogą być wykonane z różnymi domieszkami i zbrojeniami, co pozwala na ich modyfikowanie w zależności od potrzeb. Ich wszechstronność jest po prostu fenomenalna. Spotykamy również posadzki na bazie jastrychów cementowych, które są często wykorzystywane jako podkłady pod inne warstwy nawierzchniowe, takie jak żywice czy wykładziny.

Kolejnym ważnym aspektem jest usytuowanie posadzki w obiekcie. Posadzki naziemne, czyli te wykonane bezpośrednio na gruncie, wymagają zupełnie innego podejścia niż posadzki stropowe, które są częścią konstrukcji piętrowych. W przypadku posadzek naziemnych kluczowe jest prawidłowe przygotowanie podłoża gruntowego i podbudowy, co zapewnia ich stabilność i odporność na osiadanie. Posadzki stropowe natomiast muszą być lżejsze i często wymagają specjalistycznych rozwiązań, aby nie obciążać nadmiernie konstrukcji budynku, a jednocześnie zapewniać odpowiednią wytrzymałość i izolację akustyczną. To niczym skomplikowane szlaki, które muszą być dokładnie zaprojektowane.

Najciekawsze kryterium to bez wątpienia podstawowe i specjalne wymagania użytkowe. To tutaj posadzka "pokazuje pazury" i udowadnia, że potrafi sprostać najbardziej ekstremalnym warunkom. Z podstawowych wymagań warto wymienić:

- Odporność na ścieranie: kluczowa w miejscach o intensywnym ruchu, gdzie posadzka jest narażona na ciągłe tarcie. W halach magazynowych z ruchem wózków widłowych, jest to wręcz priorytet. Stosuje się tu często beton z utwardzaczami powierzchniowymi lub żywice epoksydowe.

- Odporność na obciążenia mechaniczne: nie tylko na ściskanie, ale także na uderzenia czy punktowe naciski od ciężkich przedmiotów. W zakładach produkcyjnych, gdzie spadają narzędzia lub transportuje się ciężkie elementy, jest to nieodzowne.

- Łatwość w utrzymaniu czystości: szczególnie ważna w przemyśle spożywczym, farmaceutycznym czy medycznym, gdzie higiena to podstawa. Gładkie, bezspoinowe powierzchnie żywiczne są tu idealne, gdyż minimalizują gromadzenie się brudu i ułatwiają dezynfekcję.

A teraz creme de la creme – specjalne wymagania użytkowe. To w nich posadzka staje się prawdziwym bohaterem, sprostając wyzwaniom, które wydają się niemożliwe do pokonania:

- Odporność chemiczna: niezbędna w przemyśle chemicznym, galwanicznym, laboratoryjnym, gdzie posadzka ma kontakt z agresywnymi kwasami, zasadami czy rozpuszczalnikami. W takich miejscach dominują posadzki żywiczne (epoksydowe, poliuretanowe, winyloestrowe) o specjalistycznym składzie, często z dodatkowymi powłokami ochronnymi. Wystarczy wspomnieć o wylaniu niewielkiej ilości kwasu siarkowego – dla zwykłego betonu to wyrok, dla specjalistycznej żywicy – nic wielkiego.

- Odporność na wysokie/niskie temperatury: kluczowa w chłodniach, mroźniach, ale także w hutach czy odlewniach. W takich warunkach beton musi być wzmocniony, a żywice muszą wykazywać odporność na szoki termiczne, aby uniknąć pękania.

- Właściwości antypoślizgowe: ratujące życie w miejscach wilgotnych, zaolejonych lub tam, gdzie wymagane jest szczególne bezpieczeństwo pracowników. Posadzki antypoślizgowe często zawierają dodatek piasku kwarcowego lub innych kruszyw, tworzących chropowatą strukturę.

- Właściwości antyelektrostatyczne (ESD): konieczne w przemyśle elektronicznym, IT, w lakierniach czy w zakładach produkujących materiały wybuchowe. Tego typu posadzki zapobiegają gromadzeniu się ładunków elektrostatycznych, które mogłyby uszkodzić sprzęt elektroniczny lub wywołać iskrę. Posiadają w sobie specjalne włókna węglowe lub grafitowe, które rozpraszają ładunki elektryczne.

- Dźwiękochłonność: w halach o dużym natężeniu hałasu, posadzki mogą przyczynić się do redukcji pogłosu i poprawy komfortu akustycznego. Stosuje się tu specjalne systemy z warstwami elastomerowymi.

- Wodoodporność: niezwykle ważna w przemyśle spożywczym, rzeźniach czy pralniach, gdzie posadzka jest stale narażona na wodę.

Analizując konkretny przykład, możemy posłużyć się studium przypadku firmy farmaceutycznej. W jej strefie produkcyjnej, gdzie obowiązywały rygorystyczne normy GMP, wybór padł na bezspoinową posadzkę żywiczną epoksydową o wysokiej odporności chemicznej i antyelektrostatycznej. Jej gładka, łatwo zmywalna powierzchnia gwarantowała utrzymanie sterylnych warunków, a właściwości ESD zapobiegały uszkodzeniom wrażliwego sprzętu elektronicznego. Z kolei w magazynie tej samej firmy zastosowano posadzkę betonową z utwardzoną powierzchnią, odporną na ścieranie i obciążenia od wózków widłowych. To doskonały przykład tego, jak różne typy posadzek mogą współistnieć w jednym obiekcie, każda dopasowana do swojego zadania. Zawsze pamiętaj o tym, aby dopasować posadzkę jak garnitur szyty na miarę, a nie kupiony w second-handzie!

Metody wykonania posadzek przemysłowych

Wykonanie posadzek przemysłowych to proces, który można porównać do pieczołowitego przygotowywania dzieła sztuki – każdy detal ma znaczenie, a jakość końcowa zależy od mistrzostwa wykonawców i zastosowanych technologii. W praktyce budowlanej spotykamy różne metody wykonania, zwłaszcza jeśli chodzi o warstwę wierzchnią. To właśnie tutaj kreatywność inżynierska łączy się z doświadczeniem wykonawczym, tworząc rozwiązania skrojone na miarę dla najbardziej wymagających środowisk.

Podstawową i najbardziej rozpowszechnioną metodą jest wykonywanie posadzek betonowych. Proces ten zaczyna się od dokładnego przygotowania podłoża gruntowego – jego zagęszczenie, stabilizacja i wykonanie warstw drenażowych, jeśli jest to konieczne. Następnie, na przygotowanym podłożu, układana jest podbudowa, najczęściej z zagęszczonego kruszywa lub chudego betonu. Na podbudowie, z zachowaniem warstw poślizgowych i izolacji przeciwwilgociowych (zazwyczaj folia PE), wylewana jest płyta posadzkowa z betonu. To właśnie ten moment jest kluczowy – klasa betonu (min. C20/25), dodatek zbrojenia rozproszonego (fibry stalowej, syntetycznej lub bazaltowej) oraz staranne wibrowanie i zagęszczanie mieszanki betonowej decydują o nośności i trwałości płyty. Z perspektywy praktyka, często spotyka się z błędami na tym etapie – zbyt szybkie wirowanie, niedostateczne zagęszczanie czy pominięcie dylatacji prowadzi do późniejszych spękań i degradacji powierzchni. "Nie spiesz się na betonie, bo beton cię nie polubi" – to moje ulubione powiedzenie w branży!

W przypadku posadzek betonowych często stosuje się także metody utwardzania powierzchniowego, znane jako "beton zacierany na ostro" lub "posadzka utwardzana powierzchniowo". Polega to na wtarciu w świeżą, jeszcze mokrą powierzchnię betonu specjalnych, suchych posypek mineralnych lub metalicznych, które następnie są zacierane mechanicznie, tworząc niezwykle twardą i odporną na ścieranie powierzchnię. Takie posadzki są idealne do magazynów, hal produkcyjnych czy parkingów, gdzie wymagana jest wysoka wytrzymałość na obciążenia mechaniczne i ścieranie. Ceny takiej posadzki, w zależności od grubości i wymagań, mogą wahać się od 70 do 150 zł/m², co czyni ją ekonomicznym i trwałym rozwiązaniem.

Alternatywą dla betonu, zwłaszcza tam, gdzie wymagana jest specjalistyczna odporność lub estetyka, są posadzki żywiczne. Ich wykonanie wymaga większej precyzji i specjalistycznego sprzętu, ale efekt końcowy wynagradza trud. Proces zazwyczaj obejmuje:

- Przygotowanie podłoża: istniejący betonowy podkład musi być odpowiednio czysty, suchy i stabilny. Często wymaga szlifowania, frezowania lub śrutowania w celu usunięcia zanieczyszczeń i otwarcia porów betonu. To jest absolutna podstawa!

- Gruntowanie: aplikacja warstwy gruntu żywicznego, która wnika w podłoże i zwiększa przyczepność kolejnych warstw. Odpowiednie gruntowanie to gwarancja, że posadzka nie odspoi się od podłoża.

- Aplikacja warstwy właściwej: nakładanie żywicy (epoksydowej, poliuretanowej, winyloestrowej) w jednej lub kilku warstwach. Może to być system samorozlewny, natryskowy, wałkowany lub z dodatkiem kruszywa. Każda metoda ma swoje specyficzne zastosowanie i wymaga innej techniki.

- Wykończenie: w zależności od wymagań, mogą być stosowane powłoki nawierzchniowe, antypoślizgowe, matujące lub nadające połysk.

Ceny posadzek żywicznych są zróżnicowane i zależą od typu żywicy, grubości warstw i dodatkowych właściwości. Posadzka epoksydowa o grubości 2-3 mm może kosztować od 80 do 250 zł/m², natomiast specjalistyczne posadzki poliuretanowe lub winyloestrowe, charakteryzujące się wyższą elastycznością lub odpornością chemiczną, mogą osiągać ceny od 200 do nawet 500 zł/m² w przypadku bardzo skomplikowanych systemów. Ale powiedzmy sobie szczerze, to inwestycja, która zwraca się w długiej perspektywie, minimalizując koszty konserwacji i remontów. To nie jest tanie rozwiązanie, ale warte swojej ceny.

Inne metody wykonania obejmują posadzki betonowe z żywiczną matrycą, gdzie beton jest wzmacniany siatką stalową, a na jego wierzch aplikuje się warstwę żywicy, tworząc hybrydowe rozwiązanie. Popularne są także posadzki z płyt kamiennych lub gresowych, które jednak rzadziej stosuje się w typowych halach przemysłowych ze względu na ich koszt i podatność na pękanie pod dużym obciążeniem. Odporne są na ścieranie, ale przy upuszczeniu ciężkiego przedmiotu pęknięcie murowane!

Pamiętajmy o tym, że metody wykonania posadzek przemysłowych stale ewoluują. Nowe technologie, takie jak beton ultralekki czy innowacyjne zbrojenia syntetyczne, zmieniają rynek. Kluczem do sukcesu jest współpraca z doświadczonymi wykonawcami, którzy nie tylko znają teorię, ale mają również praktyczne doświadczenie w realizacji złożonych projektów. Niezależnie od wybranej technologii, najważniejsza jest precyzja, staranność i przestrzeganie norm budowlanych. To są te elementy, które odróżniają mistrza od amatora i decydują o długowieczności posadzki, bo jak mawiał pewien stary majster: "Beton nie wybacza pośpiechu i fuszerki". Tak, panie i panowie, w tym biznesie nie ma miejsca na kompromisy!

Najczęściej Zadawane Pytania (Q&A)

1. Jakie są podstawowe warstwy posadzki w hali przemysłowej?

Posadzka w hali przemysłowej najczęściej składa się z trzech podstawowych warstw: płyty posadzki, podbudowy oraz podłoża gruntowego. Każda z nich pełni kluczową rolę w zapewnieniu stabilności i funkcjonalności całej konstrukcji.

2. Dlaczego odpowiednie zagęszczenie podłoża gruntowego jest tak ważne?

Podłoże gruntowe jest najgłębszą warstwą i odpowiada za ostateczną nośność całej konstrukcji posadzki. Niewłaściwe lub nierównomierne zagęszczenie gruntu może prowadzić do osiadania, pękania posadzki oraz problemów z jej trwałością i funkcjonalnością.

3. Do czego służy warstwa poślizgowa w posadzce przemysłowej?

Warstwa poślizgowa (zazwyczaj z folii PE) oddziela płytę posadzki od podbudowy, umożliwiając niezależne odkształcenia termiczne i skurczowe płyt podkładu. Zapobiega to powstawaniu nadmiernych naprężeń i pęknięć posadzki, zwiększając jej żywotność.

4. Jakie aspekty są kluczowe przy doborze posadzki przemysłowej?

Kluczowe aspekty to ustalenie wartości i rodzaju obciążenia (statycznego i dynamicznego), zakładanej równości powierzchni oraz zaprojektowanie układu dylatacji. Ważne jest także uwzględnienie specyficznych wymagań, takich jak odporność chemiczna, antypoślizgowość czy właściwości antyelektrostatyczne.

5. Jakie są główne typy posadzek przemysłowych ze względu na zastosowanie?

Posadzki przemysłowe klasyfikuje się m.in. pod względem wymagań użytkowych. Wyróżniamy te z podstawową odpornością na ścieranie i obciążenia mechaniczne (np. betonowe z utwardzeniem powierzchniowym) oraz te o specjalnych właściwościach, np. posadzki żywiczne o odporności chemicznej, antypoślizgowe, antyelektrostatyczne czy odporne na ekstremalne temperatury.