Prefabrykowana Płyta Fundamentowa – rodzaje, cena i realizacja

Prefabrykowana płyta fundamentowa to gotowy element konstrukcyjny, w którym moduły betonowe i warstwy izolacji są przygotowane fabrycznie i łączone na placu budowy. W tekście skupię się na trzech kluczowych wątkach: typach konstrukcji i ich parametrach, czynnikach wpływających na cenę oraz szczegółowym przebiegu realizacji od badań geotechnicznych po wykonanie instalacji i opaski izolacyjnej. Zwrócę też uwagę na logistykę materiałów i wymagania dokumentacyjne.

- Typy prefabrykowanych płyt fundamentowych

- Koszty i czynniki wpływające na cenę płyty fundamentowej

- Etapy realizacji prefabrykowanej płyty fundamentowej

- Wymagania geotechniczne i dokumentacja dla płyty fundamentowej

- Instalacje i przepusty w płycie fundamentowej

- Izolacja termiczna i opaska wokół płyty fundamentowej

- Logistyka materiałów i realizacja na placu budowy płyty fundamentowej

- Prefabrykowana Płyta Fundamentowa – Pytania i Odpowiedzi

Typy prefabrykowanych płyt fundamentowych

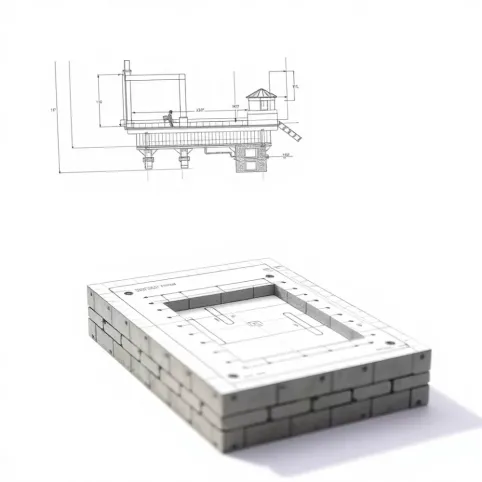

Prefabrykowane płyty występują w kilku zasadniczych wariantach: pełne płyty monolityczne składane z paneli, płyty żebrowe z prefabrykowanymi żeberkami, płyty z pustakami (systemy „waflowe”) oraz kompozytowe elementy z wbudowaną izolacją EPS. Każdy typ ma inne rozłożenie obciążeń i wymagania względem podbudowy, a także odmienne parametry masy i transportu. Wybór zależy od projektu i warunków gruntowych.

Pełna płyta zapewnia równomierne rozłożenie obciążeń i prostotę wykonania, lecz generuje większe koszty transportu i wymaga stabilnej podbudowy. Płyta żebrowa zmniejsza ilość betonu i poprawia rozłożenie punktowych obciążeń, ale wymaga precyzyjnych połączeń między elementami. Systemy z fabryczną izolacją minimalizują błędy wykonawcze i skracają czas robót, kosztem wyższych materiałów.

Standardowe moduły mają szerokość 1,2–2,4 m i długość do 6 m, grubość płyty zwykle 18–30 cm. Panel o wymiarach 6×2,4 m i grubości 20 cm ma objętość 2,88 m³ i masę około 7 t. Zbrojenie wynosi zwykle 8–20 kg stali na m² w zależności od obciążeń. Producenci oferują też prefabrykowane kanały na instalacje i gotowe przepusty, co ułatwia późniejsze montowanie ogrzewania podłogowego.

Koszty i czynniki wpływające na cenę płyty fundamentowej

Cena płyty fundamentowej ma charakter informacyjny i nie stanowi oferty handlowej. Orientacyjnie koszt prefabrykowanej płyty dla domu o powierzchni 100–200 m² wynosi od 350 do 700 zł/m², zależnie od grubości płyty, ilości izolacji, złożoności instalacji i dostępu na budowę. Do tego dochodzą roboty ziemne i podbudowa, które zwykle dodają 50–200 zł/m². Lokalny grunt i logistyczne ograniczenia mogą podnieść stawkę.

Poniżej przykładowy, orientacyjny podział kosztów na m² oraz obliczenie dla płyty o powierzchni 120 m². Dane służą wyłącznie orientacji i wymagają weryfikacji przy projekcie.

| Pozycja | Koszt na m² (PLN) | Koszt dla 120 m² (PLN) |

|---|---|---|

| Prefabrykaty (elementy betonowe) | 220 | 26 400 |

| Zbrojenie i łączniki | 40 | 4 800 |

| Izolacja EPS 10 cm | 80 | 9 600 |

| Ogrzewanie podłogowe (rury, montaż) | 60 | 7 200 |

| Roboty ziemne i podbudowa | 70 | 8 400 |

| Transport i dźwig | 40 | 4 800 |

| Montaż i wykończenie | 70 | 8 400 |

| Suma | 580 | 69 600 |

Ekonomia skali działa: przy powierzchni 160–200 m² jednostkowy koszt może spaść o 5–15% ze względu na stałe koszty dźwigów i transportu rozłożone na większą ilość m². Natomiast słabe grunty lub wysoki poziom wód gruntowych mogą dodać do ceny znaczne koszty wymiany gruntu lub drenażu.

Etapy realizacji prefabrykowanej płyty fundamentowej

Proces realizacji zaczyna się od projektu konstrukcyjno‑wykonawczego i badań geotechnicznych, które wyznaczają zakres podbudowy i grubości izolacji. Przed prefabrykacją trzeba skoordynować rozłożenie instalacji i lokalizację przepustów tak, aby elementy prefabrykowane zawierały odpowiednie otwory. Następnie wykonuje się roboty ziemne, odwodnienie i warstwy stabilizujące podbudowę z kruszywa. Kolejne etapy to transport elementów i montaż z użyciem dźwigu.

- Projekt i badania geotechniczne

- Wytyczenie i roboty ziemne

- Wykonanie podbudowy – kruszywo, zagęszczenie, chudy beton

- Transport prefabrykatów i montaż z dźwigiem

- Połączenia zbrojenia, zalewanie spoin, kontrola

- Wykonanie opaski izolacyjnej i osadzenie bednarki

Podczas montażu ważne jest precyzyjne spasowanie paneli i zadbanie o ciągłość zbrojenia w spoinach. Po ułożeniu elementów wykonuje się zbrojenie uzupełniające i wylewa beton w miejscach połączeń, pozostawiając czas na pełne związanie spoin zgodnie z zaleceniami producenta betonu. W trakcie tych prac montuje się również bednarkę uziemiającą biegnącą od rozdzielnicy do krawędzi płyty.

Wymagania geotechniczne i dokumentacja dla płyty fundamentowej

Raport geotechniczny powinien określić nośność podłoża, poziom wód gruntowych i głębokość przemarzania, bo te parametry decydują o rodzaju podbudowy i grubości izolacji. Dla domów 100–200 m² zwykle wykonuje się 2–4 odwierty do 3–4 m lub sondowanie dynamiczne, co pozwala zidentyfikować warstwy nasypowe. Na tej podstawie projektant fundamentu określa wymagania dotyczące zbrojenia i rozmieszczenia przepustów. Protokół odbioru podbudowy musi podpisać uprawniony geotechnik.

Podbudowa powinna osiągnąć zalecane parametry zagęszczenia; zwykle przyjmuje się cele rzędu 95–98% w odniesieniu do testu Proctora lub odpowiedniego wskaźnika gęstości względnej kruszywa. W przypadku słabych gruntów konieczna może być wymiana gruntu lub zastosowanie wzmocnień. Dokumentacja projektowa musi zawierać szczegółowe rysunki z lokalizacją przepustów oraz opis warstw izolacyjnych i drenażu.

Projekt konstrukcyjno‑wykonawczy obejmuje obliczenia zbrojenia, listę materiałów i rysunki prefabrykatów. Bez kompletu dokumentów i zgody geotechnika na wykonanie podbudowy nie należy przystępować do prefabrykacji i transportu elementów. Dodatkowo trzeba posiadać wymagane zgłoszenia lub pozwolenia na roboty ziemne, jeśli lokalne przepisy tego wymagają.

Instalacje i przepusty w płycie fundamentowej

Płyta fundamentowa zwykle zawiera fabrycznie lub po montażu przepusty dla kanalizacji sanitarnej, przewodów wodnych, instalacji grzewczej oraz peszli elektrycznych. Standardowe wymiary przepustów to m.in. kanalizacja Ø110 mm (wewnętrzna) i przyłącza zewnętrzne Ø160–200 mm, peszle elektryczne Ø25–40 mm oraz rury do ogrzewania podłogowego 16–20 mm. Przepusty powinny być zaplanowane już na etapie projektu, aby uniknąć wiercenia w elemencie prefabrykowanym.

Należy przewidzieć osłony (rękawy) i nadmiar długości rur wychodzących z płyty, a także zabezpieczenia antykorozyjne dla bednarki. Przeprowadzenie przewodów ciepła, zimnej wody i kanalizacji w prefabrykowanej płycie wymaga koordynacji między projektantem instalacji a producentem elementów. Elementy instalacyjne montuje się przed wylaniem spoin, aby zapewnić szczelność i trwałość połączeń.

Ważne jest, aby pozostawić dodatkowe tuleje technologiczne i podszyć peszle mankietami uszczelniającymi, co ułatwia późniejsze prace wykończeniowe. Zmiany lokalizacji przepustów po montażu są kosztowne i ryzykowne. Dlatego rozłożenie instalacji, liczba przepustów i ich średnice powinny być jasno określone w dokumentacji wykonawczej.

Izolacja termiczna i opaska wokół płyty fundamentowej

Izolacja płyty fundamentowej najczęściej wykonywana jest z EPS lub XPS i ma kluczowe znaczenie dla strat ciepła i komfortu wewnątrz budynku. Typowe grubości izolacji pod płytą to 10–20 cm EPS, a przy wysokich wymaganiach energetycznych nawet 25 cm. Docelowy współczynnik przenikania ciepła U dla podłogi ustala projektant; często dąży się do wartości poniżej 0,18 W/m²K w projektach energooszczędnych.

Opaska izolacyjna wokół płyty zapobiega powstawaniu mostków termicznych i powinna tworzyć ciągłą warstwę izolacji pionowej i poziomej. Szerokość opaski zwykle wynosi 0,5–1,0 m i sięga poniżej poziomu przemarzania gruntu. Materiał opaski powinien być kompatybilny z izolacją pod płytą i odpornością na wilgoć oraz uszkodzenia mechaniczne podczas robót ziemnych.

W przypadku ogrzewania podłogowego właściwa izolacja ma dodatkowy efekt: zmniejsza straty ciepła do gruntu i poprawia efektywność systemu ogrzewania. Rozłożenie rur grzewczych powinno być zaplanowane względem układu izolacji, a warstwa podłogowa dopasowana do wymagań przewodzenia ciepła i obciążeń użytkowych.

Logistyka materiałów i realizacja na placu budowy płyty fundamentowej

Dostawy prefabrykatów wymagają dobrej organizacji: dostęp dla ciężarówek i miejsce składowania o twardej nawierzchni, a także dźwig o nośności adekwatnej do masy paneli. Przykładowo panel 6×2,4 m o grubości 20 cm waży około 7 t i wymaga dźwigu oraz specjalnych pasów do podnoszenia. Liczba kursów zależy od wielkości elementów i pojemności naczep; często dostawy planuje się „just in time”, aby ograniczyć składowanie na działce.

Realizacja płyty dla domu 100–200 m² zwykle zajmuje od kilku dni do dwóch tygodni: roboty ziemne 1–3 dni, podbudowa i zagęszczenie 1–3 dni, montaż paneli 1–3 dni oraz czas na związanie i wykończenie spoin około 7 dni zależnie od temperatury. Ilość potrzebnych materiałów, czas i koszt pracy zależą od skali przedsięwzięcia oraz od rozłożenia instalacji i potrzeb ogrzewania.

Prefabrykowana Płyta Fundamentowa – Pytania i Odpowiedzi

-

Pytanie 1: Co to jest prefabrykowana płyta fundamentowa i kiedy się ją stosuje?

Odpowiedź: Prefabrykowana płyta fundamentowa to żelbetowy element wytwarzany fabrycznie, który pełni funkcję fundamentu. Stosowana jest w budynkach parterowych i z poddaszem użytkowym, gdy warunki gruntu, projekt i koszty na to pozwalają.

-

Pytanie 2: Jakie czynniki wpływają na koszt prefabrykowanej płyty fundamentowej?

Odpowiedź: Koszt zależy od konstrukcji budynku, powierzchni fundamentu, warunków gruntowych, planowanego wyposażenia (izolacje, opaski), instalacji (kanalizacja, elektryka), transportu oraz logistyki na placu.

-

Pytanie 3: Jakie są kluczowe etapy realizacji inwestycji z użyciem prefabrykowanej płyty fundamentowej?

Odpowiedź: Główne etapy: projekt konstrukcyjno-wykonawczy, transport materiałów na plac budowy, nadzór prac ziemnych i zagęszczenie podbudowy, wykonanie instalacji i izolacji, ułożenie bednarki i opasek.

-

Pytanie 4: Jak otrzymać szczegółową wycenę prefabrykowanej płyty fundamentowej?

Odpowiedź: Aby uzyskać wycenę, wyślij zapytanie przez formularz kontaktowy. Na podstawie projektu i danych gruntowych przygotujemy koszt wstępny. Proces nie zajmuje więcej niż kilka minut.