Wymiary i waga paczki paneli podłogowych – co warto wiedzieć?

Decydując się na remont podłogi, szybko stajemy w obliczu kluczowego pytania: ile właściwie paneli potrzebuję? To pytanie prowadzi nas bezpośrednio do zagadnienia, jakim są wymiary paczki paneli podłogowych. Zrozumienie, co kryje się w pojedynczym opakowaniu, ile waży i jaką powierzchnię jest w stanie pokryć, stanowi absolutną podstawę precyzyjnego planowania zakupów i logistyki całego przedsięwzięcia, zapewniając, że kupisz dokładnie tyle, ile potrzeba. Krótka odpowiedź jest taka, że standardowa paczka zawiera określoną powierzchnię, często oscylującą wokół 2,5 metra kwadratowego, a jej gabaryty i waga wpływają na wybór metody transportu.

- Powierzchnia krycia standardowej paczki paneli – ile metrów kwadratowych?

- Obliczanie liczby paczek paneli – ile kupić z zapasem?

- Znaczenie wagi paczki paneli w kontekście transportu

- Wymiary paczek a wybór metody transportu

Podchodząc do kwestii efektywnego zakupu paneli, warto przyjrzeć się bliżej specyfikacji produktu, wychodząc poza sam wygląd i klasę ścieralności. Konieczne staje się zanurzenie w liczbach, które choć mogą wydawać się suche, niosą za sobą praktyczne konsekwencje dla naszego portfela i wygody realizacji projektu. Analizując dostępne dane techniczne, możemy dostrzec pewne powtarzalne wzorce, ale też subtelne różnice, które mogą sumować się do znaczących odchyleń w łącznej ilości czy wadze zamówienia.

Zbierając informacje od różnych producentów i porównując parametry popularnych rodzajów paneli, wyłania się obraz pewnej typowości, choć nie absolutnej uniformizacji. Poniższa struktura danych ilustruje, na co warto zwrócić uwagę, analizując ofertę. Pokazuje przeciętne wartości dla paneli laminowanych o popularnej grubości 8-10 mm, zestawione z przykładem standardowym.

| Cecha | Standardowy Przykład (dane referencyjne) | Typowy Zakres (panele laminowane 8-10mm) |

|---|---|---|

| Długość panelu [cm] | 129 | 120 - 138 |

| Szerokość panelu [cm] | 19 | 18 - 20 |

| Liczba paneli w paczce | 8 - 10 (nie podano w danych wejściowych, ale implikacja z coverage) | 7 - 12 |

| Powierzchnia krycia paczki [m²] | 2.46 | 2.0 - 2.7 |

| Waga paczki [kg] | ~16 (implikacja z 144kg / 9 paczek) | 14 - 18 (zależy od grubości, materiału) |

Zaprezentowane zestawienie jasno pokazuje, że choć istnieją typowe wartości, konkretne dane mogą się nieznacznie różnić w zależności od konkretnej kolekcji i producenta. Ta z pozoru niewielka zmienność w powierzchni krycia na paczkę czy jej wadze ma bezpośrednie przełożenie na całkowitą liczbę wymaganych opakowań i masę całego ładunku potrzebnego do pokrycia zaplanowanej powierzchni. Zaniedbanie tej analizy na wczesnym etapie może prowadzić do błędów w obliczeniach, niedoszacowania kosztów transportu, a w efekcie do frustracji i opóźnień.

Powierzchnia krycia standardowej paczki paneli – ile metrów kwadratowych?

Podczas planowania zakupu paneli podłogowych jednym z najbardziej fundamentalnych parametrów, który musimy wziąć pod uwagę, jest powierzchnia krycia paczki paneli. Jest to nic innego jak suma powierzchni wszystkich pojedynczych desek paneli znajdujących się w jednym fabrycznym opakowaniu. Ta wartość, podawana najczęściej w metrach kwadratowych (m²), stanowi punkt wyjścia do wszelkich dalszych kalkulacji związanych z potrzebną ilością materiału do wyłożenia podłogi w danym pomieszczeniu.

Przykładowo, dla wielu popularnych kolekcji paneli laminowanych, producenci podają, że w jednej paczce znajduje się 2,46 metra kwadratowego materiału. Co to oznacza w praktyce? Znaczy to, że aby pokryć obszar o wielkości 2,46 m², teoretycznie potrzebowalibyśmy dokładnie jednej paczki. Oczywiście, życie rzadko bywa tak proste, a czysta matematyka powierzchni to tylko pierwszy krok w realnym świecie budowlanych wyzwań.

Ta pozornie prosta liczba – powierzchnia krycia – jest wynikiem przemnożenia liczby paneli w paczce przez długość i szerokość pojedynczego panelu. Producenci optymalizują zawartość paczki, aby była ona względnie poręczna i odpowiadała standardowym potrzebom, choć, jak wspomniano, dokładne wymiary paneli (np. długości 129 cm, szerokości 19 cm) i ich liczba mogą się różnić.

Różnice w powierzchni krycia paczek między różnymi seriami paneli tego samego producenta lub między produktami konkurencyjnych marek są powszechne. Wynikają one najczęściej ze zróżnicowania w formatach desek – panele mogą być węższe, szersze, dłuższe lub krótsze, a także z odmiennej liczby desek pakowanych w jedno opakowanie. Dlatego absolutnie kluczowe jest zawsze sprawdzanie tej konkretnej wartości na etykiecie produktu lub w karcie technicznej przed dokonaniem zakupu, a nie tylko szacowanie "na oko".

Ignorowanie szczegółowej specyfikacji i założenie uniwersalnej powierzchni krycia dla każdej paczki paneli jest prostą drogą do błędu. Taka pomyłka może skutkować albo zbyt małą ilością materiału, co oznacza konieczność dokupowania, często po wyższej cenie lub z problemami dostępności danej serii, albo zbyt dużą ilością, co generuje niepotrzebne koszty i problem z nadmiarem materiału budowlanego po zakończonym remoncie. Pamiętajmy, że nawet drobna różnica w powierzchni krycia, pomnożona przez kilkadziesiąt paczek, sumuje się do znaczącej liczby metrów kwadratowych.

Analiza powierzchni krycia na paczkę pozwala nam nie tylko dokładnie obliczyć wstępną ilość potrzebnego materiału, ale także porównać opłacalność zakupu paneli o różnych formatach. Czasem panele w nietypowych wymiarach mogą być pakowane tak, aby zminimalizować ilość odpadów przy określonych układach pomieszczeń, co pośrednio wpływa na całkowitą potrzebną ilość paczek. To jest jak układanka, gdzie znajomość wymiarów każdego elementu (panelu) i tego, ile ich mieści się w pudełku (paczce), jest niezbędna do efektywnego jej rozwiązania.

Rozważmy przykład: Mamy do pokrycia 30 m². Panel X ma paczkę kryjącą 2.5 m², Panel Y ma paczkę kryjącą 2.2 m². Potrzebujemy więc wstępnie 30 / 2.5 = 12 paczek Panelu X lub 30 / 2.2 ≈ 13.64 paczki Panelu Y. Już na tym etapie widać, że różnica w powierzchni krycia jednej paczki wpływa na całkowitą liczbę opakowań, którą musimy kupić, nawet przed doliczeniem jakiegokolwiek zapasu.

Co więcej, wiedza o powierzchni krycia pojedynczej paczki jest niezwykle przydatna podczas samej instalacji. Umożliwia ona oszacowanie, ile metrów kwadratowych podłogi będziemy w stanie ułożyć z materiału dostępnego w danym stosie paczek. Jest to pomocne w organizacji pracy, zwłaszcza na dużych powierzchniach, gdzie materiał może być rozłożony w różnych częściach pomieszczenia. Znajomość tej liczby pozwala nam także weryfikować, czy otrzymaliśmy poprawną ilość materiału zgodną z naszym zamówieniem, zanim jeszcze otworzymy wszystkie opakowania.

Pamiętajmy, że powierzchnia krycia paczki zawsze odnosi się do płaskiej, geometrycznej powierzchni. Nie uwzględnia ona żadnych odpadów wynikających z docinania paneli, układania ich pod kątem, czy specyfiki pomieszczenia (np. nieregularne kształty, liczne narożniki, wnęki). Te czynniki są uwzględniane na kolejnym etapie obliczeń, czyli przy planowaniu niezbędnego zapasu materiału.

Precyzyjne zrozumienie parametru, jakim jest powierzchnia krycia paczki, to fundament. To pierwszy element domina w całym procesie planowania zakupu i montażu paneli podłogowych. Od tej liczby zależy precyzja naszych dalszych kalkulacji, a w konsekwencji – optymalizacja kosztów i przebiegu prac.

Można by pomyśleć, że różnica rzędu 0.1 czy 0.2 metra kwadratowego na paczkę to drobnostka. Ale weźmy pod uwagę zamówienie na dużą powierzchnię, powiedzmy 100 metrów kwadratowych. Przy paczce kryjącej 2.5 m² potrzebujemy wstępnie 40 paczek (100/2.5). Przy paczce kryjącej 2.3 m² potrzebujemy 43.48 paczki (100/2.3), czyli co najmniej 44 paczki (po zaokrągleniu w górę). Ta różnica 4 paczek, pomnożona przez koszt jednej paczki (powiedzmy 100 zł), daje dodatkowy wydatek rzędu 400 zł tylko z tytułu nieco mniejszej powierzchni krycia pojedynczego opakowania.

Dodatkowo, dokładna znajomość powierzchni krycia na paczkę ułatwia nam komunikację ze sprzedawcą lub montażystą. Możemy precyzyjnie podać, ile metrów kwadratowych mamy do pokrycia i w oparciu o specyfikację wybranego produktu, wspólnie obliczyć potrzebną ilość opakowań, minimalizując ryzyko pomyłek. "Potrzebuję paneli na 25 metrów kwadratowych, model X z paczką kryjącą 2.46 m²" - brzmi znacznie bardziej profesjonalnie i precyzyjnie niż "Potrzebuję z dziesięć paczek tych paneli".

Obliczanie liczby paczek paneli – ile kupić z zapasem?

Skoro już wiemy, ile metrów kwadratowych materiału mieści się w pojedynczej paczce, możemy przystąpić do kluczowego kroku: obliczenia całkowitej liczby paczek paneli podłogowych niezbędnych do wyłożenia zaplanowanej powierzchni. To etap, na którym sucha matematyka spotyka się z budowlaną rzeczywistością i wymogiem przewidywania nieprzewidzianego – czyli koniecznością doliczenia odpowiedniego zapasu.

Pierwszym krokiem jest zmierzenie dokładnej powierzchni pomieszczeń, w których ma zostać położona nowa podłoga. Najczęściej sprowadza się to do zmierzenia długości i szerokości pokoju i przemnożenia tych wartości, aby uzyskać wynik w metrach kwadratowych. Dla bardziej skomplikowanych kształtów (np. litery L) konieczne może być podzielenie powierzchni na prostokąty i zsumowanie ich pól. Pamiętajmy, aby pomiary były dokładne – użycie dalmierza laserowego jest znacznie lepsze niż stara miarka i kreda.

Dysponując łączną powierzchnią do pokrycia w m² i znając powierzchnię krycia jednej paczki wybranego produktu, możemy obliczyć wstępną, czysto teoretyczną liczbę paczek. Robi się to, dzieląc całkowitą powierzchnię pomieszczenia przez powierzchnię krycia jednej paczki. Użyjmy naszego przykładu: pokój o powierzchni 20 metrów kwadratowych. Jeśli paczka kryje 2.46 m², potrzebujemy 20 m² / 2.46 m²/paczkę ≈ 8.13 paczki. Oczywiście, nie da się kupić ułamka paczki – panele sprzedawane są w całościowych opakowaniach.

W tym momencie wchodzi do gry niezbędny element każdego budowlanego projektu: zapas. Jest to ilość materiału doliczana ponad czystą powierzchnię do pokrycia, która ma zrekompensować straty wynikające z docinania paneli (np. na końcach rzędów, wokół rur grzewczych, w przejściach drzwiowych) oraz ewentualnych błędów podczas montażu, uszkodzeń desek czy potrzeby wymiany pojedynczych paneli w przyszłości. "Lepiej mieć za dużo niż za mało" – to motto sprawdza się tutaj idealnie.

Standardowo zaleca się dodanie od 5% do 10% paneli więcej, niż wynosi czysta powierzchnia podłogi. Dokładna wartość zapasu zależy od kilku czynników. Przy prostych, prostokątnych pomieszczeniach i panelach układanych prostopadle do okna lub równolegle do dłuższej ściany (najpopularniejszy wzór), zapas rzędu 5-7% często bywa wystarczający. Przy bardziej skomplikowanych wzorach układania (np. jodła), nieregularnych kształtach pomieszczeń (liczne wnęki, skosy) lub dużym formacie paneli, który generuje więcej odpadów przy docięciach, zapas powinien być większy – bliżej 10% lub nawet nieco więcej, zwłaszcza jeśli po raz pierwszy mierzymy się z montażem paneli.

Wracając do naszego pokoju 20 m², gdzie wstępne obliczenie dało 8.13 paczki: Musimy doliczyć zapas. Przyjmijmy 10% zapasu. Potrzebujemy więc 20 m² * 10% = 2 m² dodatkowego materiału. Całkowita potrzebna powierzchnia z zapasem wynosi 20 m² + 2 m² = 22 m². Teraz przeliczamy to na paczki: 22 m² / 2.46 m²/paczkę ≈ 8.94 paczki. Jak już wiemy, paczki kupujemy w całości, więc tę wartość musimy zaokrąglić w górę do najbliższej pełnej liczby, co daje nam 9 paczek.

Finalne obliczenie liczby paczek wygląda więc następująco: (Powierzchnia pomieszczenia w m² * (1 + Procent zapasu / 100)) / Powierzchnia krycia jednej paczki = Liczba paczek (zaokrąglona w górę do pełnej liczby). Dla naszego przykładu 20 m² i 10% zapasu, z paczką 2.46 m², obliczenie potwierdza potrzebę 9 paczek.

Warto mieć na uwadze, że choć doliczanie zapasu jest kluczowe, jego przesadne zawyżanie (np. 20-30%) generuje niepotrzebne koszty. Nieużywane paczki zajmują miejsce, a ich zwrot może być utrudniony lub niemożliwy, zwłaszcza po dłuższym czasie od zakupu. Optymalne obliczenie to sztuka znalezienia równowagi między minimalizacją odpadów a zapewnieniem sobie wystarczającej ilości materiału, aby bez przeszkód zakończyć pracę i mieć kilka desek na zapas do ewentualnych przyszłych napraw.

Czasami zdarza się, że przy bardzo małych pomieszczeniach lub nieregularnych kształtach, procentowy zapas może wydawać się nieadekwatny. W takich przypadkach, po obliczeniu czystej powierzchni, warto "przymierzyć" panele na planie lub po prostu być świadomym, że procent zapasu to tylko wytyczna. Kluczowe jest zapewnienie wystarczającej liczby paneli do wszystkich docięć, zwłaszcza na końcach rzędów, które zużywają znaczne ilości materiału.

Podsumowując ten etap, precyzyjny pomiar pomieszczenia, sprawdzenie powierzchni krycia jednej paczki i doliczenie realistycznego zapasu (zwykle 5-10%, zależnie od warunków) to kroki, które zapewniają, że na placu budowy nie zabraknie materiału w najmniej oczekiwanym momencie, ani też nie zostanie nam ogromny stos niepotrzebnych paneli po zakończeniu projektu. Odpowiednia liczba paczek paneli to gwarancja płynności pracy.

Przeliczenie wszystkiego "na paczki" dopiero po uwzględnieniu zapasu pozwala uniknąć zaokrąglania w górę czystej liczby paczek, a następnie doliczania procentu, co mogłoby sztucznie zawyżyć potrzebną ilość. Precyzja na tym etapie jest nagradzana mniejszymi odpadami i zoptymalizowanymi kosztami całego przedsięwzięcia podłogowego. Nie pozwólmy, by proste obliczenie przysporzyło nam problemów – to zaledwie matematyka na poziomie podstawowym, która jednak wymaga dokładności.

Znaczenie wagi paczki paneli w kontekście transportu

Pomijanie wagi paczki paneli podłogowych podczas planowania transportu to błąd, który może słono kosztować. Kwestia masy poszczególnych opakowań i ich sumy ma absolutnie kluczowe znaczenie dla wyboru odpowiedniej metody dostarczenia materiału na miejsce przeznaczenia, a także wpływa na komfort i bezpieczeństwo podczas załadunku, rozładunku oraz samego układania paneli.

Standardowa paczka paneli podłogowych o powierzchni krycia około 2,5 m² może ważyć w granicach 14 do 18 kg, zależnie od grubości panelu, rodzaju rdzenia (HDF, MDF), a nawet gęstości materiału i warstwy wierzchniej. Choć 16 kg (przyjęte w przykładzie danych) samo w sobie nie jest masą oszałamiającą dla jednej osoby, problem pojawia się, gdy potrzebujemy wielu paczek, co jest typowe przy remoncie lub wykańczaniu mieszkania czy domu.

Wspomniane wcześniej 9 paczek paneli do pokrycia 20 m² pomieszczenia (już z zapasem), przy założeniu, że każda waży przeciętnie 16 kg, daje łączną masę zamówienia rzędu 9 * 16 kg = 144 kg. Stopień trudności znacząco wzrasta wraz ze zwiększeniem metrażu i tym samym liczby potrzebnych paczek. Remont większego mieszkania czy budowa domu, gdzie potrzeba kilkadziesiąt, a nawet sto kilkadziesiąt paczek paneli, to już zupełnie inna kategoria logistyczna pod względem masy.

Przy masie całego zamówienia wynoszącej 144 kg, a tym bardziej przy masach rzędu kilkuset czy ponad tysiąca kilogramów dla większych projektów, wykluczone stają się standardowe formy wysyłki kurierskiej. Zwykłe paczki kurierskie mają zazwyczaj limit wagi w okolicach 30 kg. Nawet przesyłki "niestandardowe" lub "dłużycowe" często mają limity wagowe znacznie poniżej wagi palety paneli i są głównie dedykowane dla materiałów o dużej długości, ale relatywnie niewielkiej masie.

Ignorowanie całkowitej wagi ładunku i próba nadania go jako zwykłej przesyłki skończy się co najmniej odmową przyjęcia przez kuriera, a w skrajnych przypadkach (gdyby jakimś cudem zostało przyjęte) może prowadzić do uszkodzenia przesyłki w sortowni, jej zagubienia, czy naliczenia horrendalnych opłat za przekroczenie limitów wagowych, znacznie przewyższających początkowy koszt transportu. Waga ma tu charakter bezwzględnie dyskwalifikujący dla większości "paczkowych" opcji wysyłki.

Masa ładunku wpływa nie tylko na wybór firmy przewozowej, ale także na wymagany sposób zabezpieczenia i załadunku/rozładunku. Przesyłka ważąca kilkaset kilogramów musi być traktowana jak ciężki ładunek, wymagający często użycia wózka widłowego (w przypadku palety) lub pomocy kilku osób (przy transporcie własnym większą liczbą paczek luzem). Waga determinuje stabilność ładunku podczas przewozu – ciężki, niezabezpieczony ładunek stanowi poważne zagrożenie w ruchu drogowym, np. podczas gwałtownego hamowania.

W kontekście transportu własnego, całkowita waga zamówienia jest bezpośrednio powiązana z dopuszczalną ładownością pojazdu. Mały samochód osobowy z ładownością rzędu 300-400 kg może przewieźć tylko ograniczoną liczbę paczek (np. około 15-25 paczek, czyli do 400 kg). Próba przewiezienia większej masy jest niezgodna z przepisami, niebezpieczna i może skutkować mandatem, a co gorsza, poważnym wypadkiem. Większe ilości paneli, ważące setki czy ponad tysiąc kilogramów, bezwzględnie wymagają bardziej wytrzymałego pojazdu lub przyczepy.

Waga paczek ma też praktyczne znaczenie podczas przenoszenia ich na placu budowy, wewnątrz budynku. Przenoszenie 16-kilogramowych paczek na drugie piętro bez windy, w liczbie kilkudziesięciu, to niemały wysiłek fizyczny. Planując montaż, warto rozważyć, gdzie materiał zostanie składowany, upewniając się, że konstrukcja podłogi wytrzyma punktowe lub rozłożone obciążenie, zwłaszcza jeśli wszystkie paczki zostaną złożone w jednym miejscu (choć jest to zazwyczaj bezpieczne dla typowych konstrukcji, warto mieć to na uwadze w przypadku starszych lub nietypowych budynków).

Podsumowując, waga paczki paneli podłogowych to nie detale techniczne dla pasjonatów, lecz fundamentalny parametr decydujący o logistycznych i finansowych aspektach zakupu i dostarczenia paneli. Zaniedbanie analizy masy prowadzi do kosztownych błędów w transporcie i może utrudnić samo przeprowadzenie prac montażowych. Zawsze sprawdzaj wagę jednej paczki i mnoż ją przez planowaną liczbę paczek, aby uzyskać całkowitą masę ładunku, a następnie dobierz odpowiedni środek transportu.

Wiedza o wadze paczek pozwala również na dokładniejsze planowanie zaplecza transportowego. Możemy precyzyjnie oszacować, ile "kursów" będzie potrzebnych, jeśli decydujemy się na transport własnym samochodem osobowym, czy też jaki rodzaj pojazdu dostawczego (np. bus, ciężarówka z windą) będzie najbardziej odpowiedni do transportu palety. To detale, które wpływają na ogólną efektywność i koszt realizacji projektu podłogowego.

Wymiary paczek a wybór metody transportu

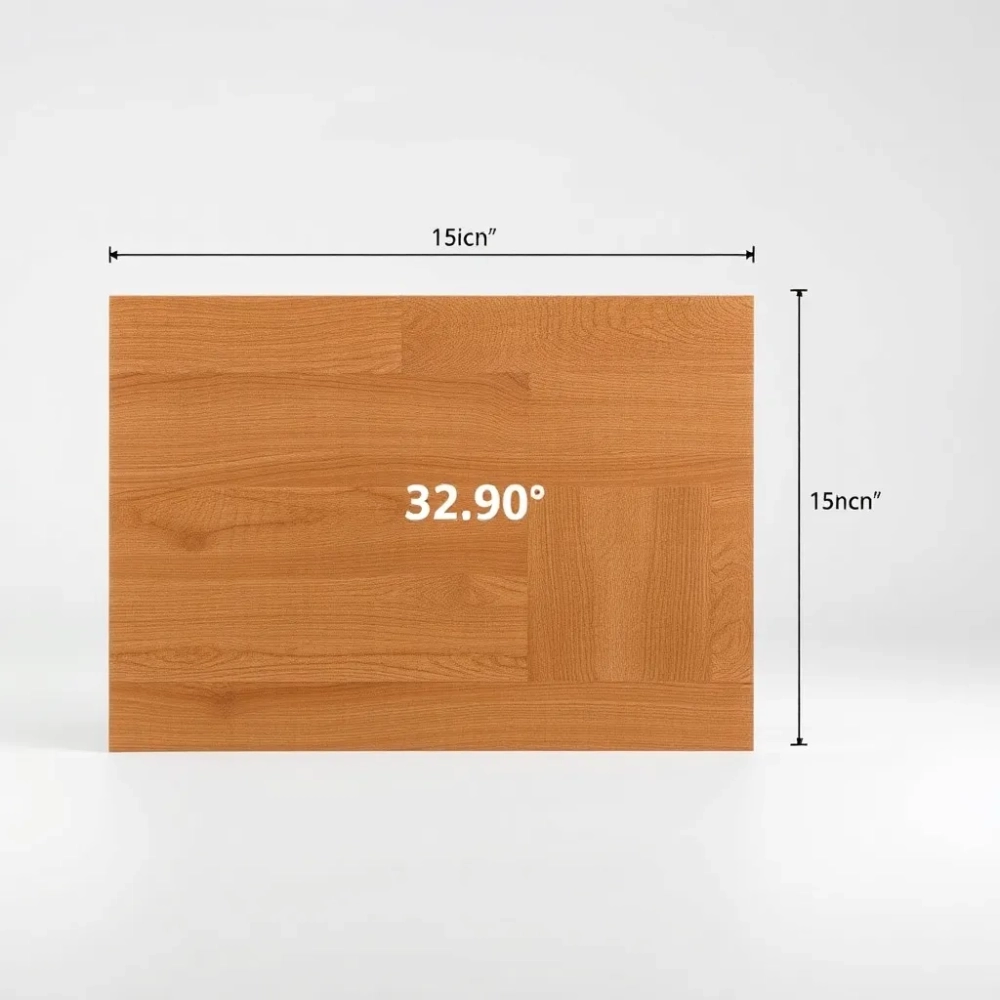

Kiedy już dokładnie wiemy, ile paczek paneli potrzebujemy i ile łącznie będą ważyć, przechodzimy do strategicznej decyzji o sposobie transportu. Wymiary paczek paneli podłogowych – ich długość (ok. 120-138 cm), szerokość (ok. 18-20 cm) i waga (ok. 14-18 kg/paczka), w połączeniu z łączną masą zamówienia, niemal kategorycznie określają, jakie opcje dostawy są dla nas dostępne i ekonomicznie uzasadnione.

Jak wspomniano, standardowe usługi kurierskie są zazwyczaj wykluczone ze względu na wagę i często również na długość pojedynczej paczki, która może przekraczać maksymalne dopuszczalne wymiary dla przesyłek paczkowych. Panele nie kwalifikują się też do typowej przesyłki dłużycowej ze względu na ich szerokość (choć długa, paczka nie jest cienką rurą czy listwą) oraz wagi, gdy zamówienie jest większe. Pozostają nam zasadniczo dwie główne ścieżki logistyczne: transport paletowy lub transport własny.

Transport paletowy to najczęstsza forma dostawy paneli kupowanych na większe metraże (powyżej kilkunastu m², czyli kilka paczek). Panele są wówczas układane na standardowej palecie transportowej i owijane folią stretch, tworząc jeden, spójny ładunek o masie od kilkuset kilogramów do ponad tony, zależnie od liczby paczek. Firmy spedycyjne oferują usługi transportu paletowego dedykowane dla tego typu ładunków. Przesyłka paletowa jest śledzona i ubezpieczona, a jej dostarczenie często odbywa się samochodami ciężarowymi wyposażonymi w windy ułatwiające rozładunek przy krawężniku. Choć może wydawać się to droższą opcją, w przeliczeniu na metr kwadratowy przy większych zamówieniach bywa bardzo konkurencyjna, a przede wszystkim pewna i wygodna.

Alternatywą dla transportu paletowego jest transport własny. Tutaj wchodzą w grę różne opcje pojazdów, a wybór zależy od liczby paczek, a tym samym od łącznej wagi i objętości ładunku. Nawet kilkanaście paczek paneli (czyli te wspomniane 144 kg dla 9 paczek lub nieco więcej) można teoretycznie przewieźć samochodem osobowym. Warunkiem jest odpowiednio duży bagażnik (nie w każdym hatchbacku zmieszczą się 129-centymetrowe paczki!) oraz możliwość położenia części ładunku na złożonych lub nawet na tylnych siedzeniach, pod warunkiem ich odpowiedniego zabezpieczenia, aby nie zagrażały pasażerom podczas hamowania. Najważniejsze to bezwzględnie pamiętać o dopuszczalnej ładowności konkretnego modelu samochodu i jej nieprzekraczaniu – to kwestia bezpieczeństwa i unikania mandatów.

Transport większej liczby paczek paneli (np. na kilkadziesiąt metrów kwadratowych) samochodem osobowym wymaga zazwyczaj kilku "kursów" tam i z powrotem, co generuje dodatkowy czas, paliwo i wysiłek. Tu pojawia się opcja przyczepki samochodowej. Przyczepka znacząco zwiększa możliwości przewozowe pod względem masy i objętości, często z dopuszczalną ładownością rzędu kilkuset kilogramów, a nawet ponad tony dla większych modeli. Jest to najkorzystniejsze rozwiązanie w przypadku transportu własnego większej ilości paneli. Panele są fabrycznie zapakowane, więc nie wymagają dodatkowych zabezpieczeń przed warunkami atmosferycznymi na krótkiej trasie. Kluczowe jest jednak odpowiednie zabezpieczenie ładunku za pomocą pasów transportowych, aby zapobiec jego przesuwaniu się czy spadnięciu z przyczepy podczas jazdy.

Inną opcją transportu własnego jest wykorzystanie busa lub samochodu dostawczego. Jest to dobre rozwiązanie, zwłaszcza jeśli mamy dostęp do takiego pojazdu (np. od znajomego, wypożyczalni) i planujemy przewieźć dużą liczbę paczek jednorazowo. Busy oferują znaczną przestrzeń ładunkową i wysoką ładowność, co pozwala na przewiezienie nawet znacznego zamówienia w całości. Jednak wynajem busa, a zwłaszcza jazda nim na bardzo długie dystanse (przez pół kraju czy z zagranicy), może być nieopłacalna. Koszt paliwa, wynajmu, amortyzacji i czasu kierowcy mógłby stanowić lwią część wartości przewożonych paneli.

Niezależnie od wybranej metody transportu – czy będzie to paleta firmą spedycyjną, czy transport własny samochodem osobowym, przyczepką, czy busem – trzeba odpowiednio przygotować panele do przewozu. Oznacza to przede wszystkim sprawdzenie, czy paczki są nienaruszone, a w przypadku transportu własnego, staranne zapakowanie ich w sposób minimalizujący ryzyko uszkodzenia. Układanie paczek na płasko, równomierne rozłożenie ciężaru w pojeździe i unieruchomienie ładunku to podstawy bezpiecznego transportu. Zabezpieczenie narożników paczek kartonem lub folią bąbelkową, szczególnie przy przewożeniu luzem, również może pomóc.

Decyzja o wyborze metody transportu paneli powinna być zawsze świadoma i oparta o kalkulację wszystkich kosztów – nie tylko ceny samego przewozu, ale także kosztu paliwa, wynajmu pojazdu czy przyczepy, czasu poświęconego na transport, a także potencjalnego ryzyka uszkodzenia materiału w przypadku niewłaściwego przewozu. Optymalny wybór metody transportu paneli jest równie ważny jak precyzyjne obliczenie potrzebnej liczby paczek.

Widzieliśmy kiedyś sytuację, gdy ktoś próbował przewieźć znaczną ilość paneli na tylnym siedzeniu małego sedana. Paczki wystawały poza obrys samochodu, utrudniały widoczność i były ledwo zabezpieczone. To jaskrawy przykład lekceważenia znaczenia wymiarów paczek a wyboru metody transportu, który skończył się interwencją policji i mandatem. A przecież można było temu zapobiec, lepiej planując logistykę. Czasem warto dopłacić do transportu paletowego, by mieć pewność, że materiał dotrze bezpiecznie i w komplecie.

Co do wykresu, możemy zilustrować zależność między liczbą paczek a całkowitą wagą zamówienia, co bezpośrednio przekłada się na możliwe opcje transportu. Poniżej znajduje się prosty przykład takiego wykresu.

Analizując powyższy wykres, widać wyraźnie, jak gwałtownie rośnie łączna waga zamówienia wraz ze wzrostem liczby paczek. Waga kilkudziesięciu paczek bardzo szybko przekracza możliwości przewozowe większości samochodów osobowych i kwalifikuje ładunek do transportu paletowego lub cięższych pojazdów. Ta wizualizacja podkreśla, dlaczego waga jest tak krytycznym czynnikiem przy planowaniu logistyki dostawy paneli.

Równie ważne jak waga są fizyczne wymiary paczki paneli. Długość 129 cm, choć nie problematyczna na palecie, może być wyzwaniem w małym samochodzie miejskim lub w wąskiej klatce schodowej starej kamienicy podczas wnoszenia paneli na wyższe piętra. Szerokość paczki wpływa na to, jak stabilnie układają się jedna na drugiej i ile sztuk zmieści się obok siebie w bagażniku lub na przyczepie. Te gabaryty definiują potrzebną przestrzeń zarówno podczas transportu, jak i magazynowania materiału na miejscu.

Dobre planowanie logistyki transportu paneli podłogowych, z uwzględnieniem zarówno ich wagi, jak i wymiarów, to inwestycja w płynność i bezpieczeństwo całego projektu. Niezależnie od tego, czy decydujemy się na usługi profesjonalnej firmy spedycyjnej, czy organizujemy transport we własnym zakresie, precyzyjna wiedza o właściwościach przewożonego ładunku jest nieodzowna.