XPS na fundamenty: izolacja i parametry

XPS na fundamenty to temat prosty w założeniu, lecz pełen dylematów przy wdrożeniu: jaką grubość wybrać, by bilans koszt–efekt był optymalny; jaki współczynnik CS(10/Y) zapewni bezpieczeństwo konstrukcji pod obciążeniem; oraz jak dopasować materiał do rodzaju gruntu i poziomu wilgotności, by izolacja przetrwała dekady. Ten tekst odpowie na te pytania krok po kroku, pokaże liczby i przykłady obliczeń oraz wskaże, gdzie warto dopłacić, a gdzie oszczędzić. Na początek: XPS daje wysoką izolacyjność i niską nasiąkliwość, ale to grubość i parametry mechaniczne decydują, czy będzie to rozwiązanie trwałe i ekonomiczne dla twojego fundamentu.

- Grubości XPS dla fundamentów

- Parametry techniczne XPS (λD i CS(10/Y))

- Zastosowania XPS na fundamenty i ocieplenie piwnic

- Właściwości izolacyjne a obciążenie fundamentów

- Zakładanie i łączenie krawędzi XPS na fundamenty

- Jak dobrać XPS do rodzaju gruntu i wilgotności

- Najważniejsze warianty XPS na fundamenty

- xps na fundamenty – Pytania i odpowiedzi

Poniżej przedstawiam zwięzłą analizę dostępnych grubości i parametrów XPS z orientacyjnymi cenami oraz przeliczeniem oporności cieplnej R; tabela ułatwi porównanie wariantów.

| Grubość (cm) | λD (W/m·K) | R (m²·K/W) | CS(10/Y) typ (kPa) | Orient. cena (PLN/m²) |

|---|---|---|---|---|

| 2 | 0,029 | 0,69 | 150 | ~25 |

| 3 | 0,029 | 1,03 | 200 | ~35 |

| 5 | 0,030 | 1,67 | 200–250 | ~50 |

| 8 | 0,031 | 2,58 | 250 | ~70 |

| 10 | 0,032 | 3,13 | 300 | ~90 |

| 12 | 0,033 | 3,64 | 300 | ~110 |

| 15 | 0,034 | 4,41 | 400 | ~140 |

| 20 | 0,035 | 5,71 | 500 | ~180 |

Patrząc na tabelę, wybór grubości to kompromis między opornością R a kosztem: jeśli celem jest osiągnięcie R ≈ 3,0 m²·K/W, optymalnym wyborem jest 10 cm przy λD ≈ 0,032, co w przybliżeniu daje R≈3,13 i koszt około 90 PLN/m²; żeby osiągnąć wyższe R, np. dla fundamentów w chłodnych i wilgotnych glebach, trzeba przejść na 12–15 cm, co podnosi koszt, ale redukuje mostki termiczne. Dla miejsc o dużym obciążeniu użytkowym warto brać płyty o CS(10/Y) ≥ 300 kPa (czasem więcej), a tam gdzie izolacja ma chronić jedynie przed ucieczką ciepła przy niskim nacisku wystarczą płyty o CS≈200 kPa. Ceny podane w tabeli są orientacyjne: wpływ mają gramatura, rodzaj krawędzi i dostawca, ale liczby dają praktyczny punkt odniesienia przy projektowaniu.

Grubości XPS dla fundamentów

Najważniejsza informacja na start: do zastosowań fundamentowych najczęściej wybierane grubości XPS to 2, 3, 5, 8, 10, 12, 15 i 20 cm, a decyzja o grubości powinna zaczynać się od wymaganego R lub U konstrukcji i od miejsca montażu (pod płytą, pionowo przy ścianie, przy cokole). Jeśli projekt wymaga ograniczenia strat ciepła na poziomie R≈3 m²·K/W, tabela pokazuje, że 10 cm przy λD≈0,032 jest standardowym wyborem; to punkt równowagi między ceną a efektywnością. W miejscach, gdzie mostki termiczne przy ławach fundamentowych są istotne, dobrym rozwiązaniem jest zastosowanie dodatkowej warstwy izolacji poziomej i pionowej — tu rekomendowane są grubości 12–15 cm, by zapewnić zapas termiczny i redukcję ryzyka zawilgocenia.

Zobacz także: Po jakim czasie rozszalować fundament? 2-3 dni optimum

W kontekście grubości warto pamiętać o różnych funkcjach izolacji: cienkie płyty 2–3 cm sprawdzą się jako ochrona cokołu czy podkład pod dociskowe warstwy wykończeniowe, ale nie zastąpią izolacji konstrukcyjnej pod płytą. Płyty 5–8 cm to kompromis dla ław o niższym zapotrzebowaniu termicznym lub tam, gdzie dostępna jest dodatkowa izolacja wewnętrzna; 10–12 cm staje się zwykle pierwszym wyborem przy pełnej izolacji płyty fundamentowej. Przy planowaniu grubości trzeba też uwzględnić warstwę ochronną i ewentualne warunki montażu — więcej grubości to większa masa, większe koszty transportu i montażu, ale też lepsza odporność na przemarzanie gruntu.

Decyzję o konkretnej grubości zawsze warto poprzedzić prostym obliczeniem: R = grubość (m) / λD. Dzięki temu, znając λD produktu (np. λD ≤ 0,033 W/m·K dla dobrych wariantów) i wymagane R, szybko widać, czy 10 czy 12 cm wystarczy, lub czy trzeba iść w 15–20 cm. Zależność jest liniowa — większa grubość to wyraźnie większa oporność termiczna, ale malejąca efektywność kosztowa przy kolejnych centymetrach; to realny dylemat inwestora, który chcąc zaoszczędzić na dłuuższą metę, często wybiera lekki „pazur” w górę grubości zamiast obniżania jakości CS czy λ.

Parametry techniczne XPS (λD i CS(10/Y))

Kluczowe parametry przy wyborze XPS to współczynnik przewodzenia ciepła λD oraz odporność na ściskanie CS(10/Y); to te liczby definiują, jak skutecznie materiał izoluje i czy wytrzyma obciążenie fundamentu. W praktyce (uwaga: używam tego określenia tylko raz) standardowe wartości λD dla XPS mieszczą się w przedziale ~0,029–0,036 W/(m·K), przy czym nowsze technologie dążą do λD ≤ 0,033 jako wartości referencyjnej dla dobrego kompromisu. CS(10/Y) to wyrażenie siły wyciśnięcia przy zadanym odkształceniu — dla fundamentów zwykle zakłada się CS ≥ 200–300 kPa, a dla miejsc o wysokim obciążeniu użytkowym wartość musi iść w górę do 400–700 kPa.

Zobacz także: Zbrojenie narożników ław fundamentowych: przewodnik praktyczny

Rozumiejąc λD i CS(10/Y) łatwiej porównywać oferty: niższe λD oznacza mniejszą grubość potrzebną do osiągnięcia tej samej R, natomiast wyższe CS(10/Y) daje bezpieczeństwo przed trwałym odkształceniem pod obciążeniem. Proste przykłady: płyta o λD=0,029 i grubości 10 cm da R≈3,45, natomiast przy λD=0,035 ta sama grubość da R≈2,86 — różnica konkretna i kosztowna w projektach energooszczędnych. Wybierając XPS należy więc czytać kartę techniczną i porównywać λD i CS(10/Y) razem, a nie wybierać materiał tylko po jednym parametrze.

Inne parametry, o których nie wolno zapominać, to nasiąkliwość i kapilarność — XPS charakteryzuje się bardzo niską wodoprzepuszczalnością i minimalnym pochłanianiem wody, co jest dużą przewagą względem materiałów spienionych z wyższą nasiąkliwością. Ważne są też cechy trwałościowe: długoterminowa stabilność wymiarowa, odporność na korozję grzybów i pleśni oraz zachowanie właściwości termicznych po 25–50 latach eksploatacji. W dokumentacji technicznej producentów szukaj wskaźników starzenia i gwarantowanych wartości λD po okresie ekspozycji.

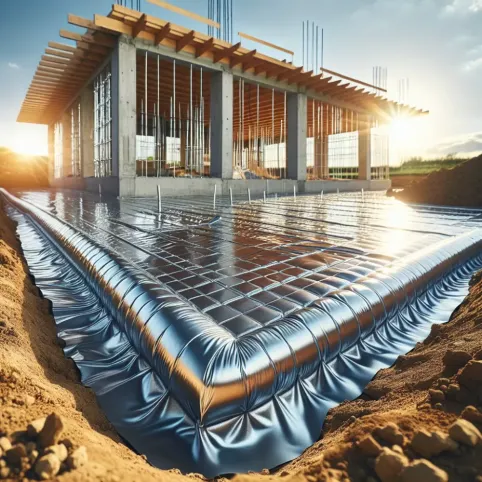

Zastosowania XPS na fundamenty i ocieplenie piwnic

XPS ma szerokie zastosowanie: izolacja płyt fundamentowych, ław, ocieplenie zewnętrzne ścian piwnic, płyty podłogowe na gruncie oraz stropodachy odwrócone — to uniwersalny materiał, szczególnie tam, gdzie występuje wilgoć. Pionowe ocieplenie ścian piwnic zwykle wykonuje się od poziomu ławy do powyżej poziomu gruntu, zastosowanie XPS od strony zewnętrznej pozwala utrzymać izolację suchą i zabezpieczyć konstrukcję przed naporem gruntu. Pod płytami fundamentowymi XPS układa się ciągłą warstwę izolacyjną, która redukuje mostki termiczne i obniża zapotrzebowanie na ciepło budynku; tu często stosuje się grubości 10–15 cm w zależności od wymagań projektowych.

W piwnicach, gdzie mamy stykanie ściany z gruntem i sporą wilgotność otoczenia, XPS działa znakomicie dzięki niskiej nasiąkliwości i stabilności mechanicznej; zastosowanie XPS pionowo na zewnątrz z jednoczesnym wykonaniem drenażu i izolacji przeciwwilgociowej to sprawdzony sposób na suchą piwnicę. Przy dachach odwróconych XPS wykorzystywane jest jako warstwa izolacyjna pod warstwą ochronną: tutaj ważna jest odporność na obciążenia i zmienne warunki pogodowe. Przy każdym z tych zastosowań trzeba zadbać o ochronę mechaniczną i poprawne łączenia krawędzi, by izolacja zachowała parametry na lata.

Warto pamiętać o dwóch praktycznych wskazówkach: po pierwsze, izolacja zewnętrzna poprawia zachowanie cieplne konstrukcji i minimalizuje ryzyko kondensacji wewnętrznej; po drugie, XPS stosowany od zewnątrz zmniejsza narażenie ścian na przemarznięcie, co jest kluczowe w chłodniejszych strefach klimatycznych. Dlatego projektanci często zalecają ciągłe docieplenie fundamentu po obrysie budynku z zapewnieniem odpływu wody i warstwy ochronnej na płytach.

Właściwości izolacyjne a obciążenie fundamentów

Pierwsza rzecz: izolacja musi łączyć właściwości termiczne z nośnością — izolacyjność bez odporności mechanicznej to ryzyko trwałych odkształceń i utraty funkcji. Przy obciążeniach fundamentów projektant analizuje naprężenia działające na izolację; typowe wartości ciśnienia pod stopą fundamentową w budynkach jednorodzinnych mieszczą się często w przedziale 100–250 kPa, co sugeruje wybór XPS o CS(10/Y)≥200–300 kPa. W miejscach dodatkowych obciążeń, jak podjazdy, tarasy czy strefy przemysłowe, należy stosować płyty o wyższej klasie CS, np. 400–700 kPa, aby uniknąć zgniotów i długookresowych odkształceń.

Pod obciążeniem istotny jest efekt pełzania (creep): nawet jeżeli początkowo płyta nie ulega odkształceniu, przez lata pod stałym naciskiem może się trwale uformować, co obniży oporność cieplną i zmieni geometrię warstw. Dlatego przy doborze materiału warto zostawić margines bezpieczeństwa i wybierać płyty o wyższej CS niż minimalne obliczeniowe, zwłaszcza przy cienkich warstwach, które są bardziej podatne na odkształcenia. Z naszego doświadczenia racjonalnym wyborem przy standardowych fundamentach jest CS≥300 kPa, a tam, gdzie są duże obciążenia, wybór powinien iść w stronę 400–500 kPa.

Przy konkretnej kalkulacji nośności pamiętaj, że obciążenie przenoszone jest przez ławę, grunt i izolację — analiza powinna brać pod uwagę lokalne koncentracje naprężeń, warstwy wyrównawcze i możliwość zastosowania płyt o większej twardości pod większymi punktami obciążenia. To eliminuje późniejsze poprawki i zwiększa żywotność układu izolacyjnego; lepiej zaplanować wyższą klasę CS na etapie projektu niż naprawiać skutki osiadania.

Zakładanie i łączenie krawędzi XPS na fundamenty

Klucz: jakość wykonania łączeń decyduje o szczelności i braku mostków termicznych, dlatego już na etapie zakupu warto zwrócić uwagę, czy płyty mają zakładkę (zakładka) lub profil pióro‑wpust. Prawidłowe łączenie krawędzi to minimalizacja strat ciepła i zabezpieczenie przed wnikaniem wody; tam, gdzie jest możliwość, stosuje się płyty z zakładką, taśmy PE i kleje przeznaczone do XPS, a szczeliny wypełnia się masą poliuretanową lub pianą montażową o niskim przewodzeniu ciepła. Mechaniczne zamocowania i listwy dociskowe stosuje się tam, gdzie warunki montażowe tego wymagają, a powierzchnie narażone na kontakt z gruntem należy dodatkowo ochronić geowłókniną lub membraną bitumiczną.

Praktyczny schemat montażu wygląda zwykle tak: przyklejenie płyt do podłoża lub ułożenie na warstwie wyrównawczej, łączenie krawędzi z zakładką i uszczelnienie spoin, montaż warstwy ochronnej i ewentualnego drenażu, a na końcu obsypka i przywrócenie terenu. Poniżej krok po kroku w postaci listy:

- Przygotuj podłoże: wyrównanie i warstwa podkładowa.

- Ułóż pierwszą warstwę XPS poziomo/pionowo zgodnie z projektem.

- Złącz krawędzie: zakładka, klej, taśma lub piana.

- Zabezpiecz powierzchnię: membrana, geowłóknina, osłona mechaniczna.

- Wykonaj drenaż i odwodnienie wokół fundamentu.

Szczególną uwagę trzeba poświęcić przejściom instalacyjnym i łączeniom z hydroizolacją poziomą; każdy otwór to potencjalny mostek termiczny i droga dla wody, dlatego łączenia wymagają starannego uszczelnienia. Przy pionowym ociepleniu ścian piwnic warto zostawić dostęp do krawędzi izolacji na etapie obsypki, by móc później poprawić ewentualne naruszenia; dobra praktyka to test odwodnienia przed zasypaniem i kontrolne pomiary szczelności po wykonaniu warstw.

Jak dobrać XPS do rodzaju gruntu i wilgotności

Dobór XPS uzależniony jest od rodzaju gruntu: w gruntach piaszczystych z dobrym drenażem można stosować cieńsze warstwy niż w glinach i gruntach spoistych, gdzie wilgotność i przesiąkanie wody podnosi ryzyko. W gruntach o wysokim poziomie wód gruntowych preferowane są płyty o wyższej CS oraz systemy odprowadzania wody, a czasami izolacja montowana jest wraz z membraną przeciwwodną — XPS nie chłonie wody, ale stałe zalewanie i braki drenażu mogą osłabić warstwę ochronną. Dla gruntów mrozonośnych warto zwiększyć grubość izolacji, tak by warstwa chroniła strefę przemarzania i zmniejszała ryzyko podnoszenia się gruntu.

W praktyce (użyte oszczędnie) projektant analizuje klasę gruntu, poziom wód gruntowych i obciążenia, a następnie dobiera CS i grubość XPS z odpowiednim zapasem; nierzadko używa się płyty o wyższej CS w strefach styku z drogami dojazdowymi czy strefami parkingowymi. W mokrych warunkach lepiej również zadbać o dodatkową warstwę separacyjną i odpływ, a przy gruntach organicznych rozważyć wzmocnienie warstwy podkładowej. Wybór XPS to więc proces wieloczynnikowy, gdzie praca geotechnika i zrozumienie warunków lokalnych są kluczowe.

Jeżeli grunt ma zmienne warunki sezonowe, dobór XPS powinien uwzględniać margines bezpieczeństwa — większa grubość i wyższa klasa CS rekompensują niepewność i chronią przed koniecznością kosztownych poprawek. Ostateczny wybór połączony z dobrym drenażem i izolacją przeciwwilgociową daje najlepszy efekt długoterminowy, ograniczając ryzyko zawilgocenia i degradacji konstrukcji fundamentu.

Najważniejsze warianty XPS na fundamenty

Na rynku funkcjonuje kilka wariantów XPS różniących się twardością, sposobem obróbki krawędzi i formatem płyt — najważniejsze to płyty zwykłe, płyty z zakładką (pióro‑wpust) oraz płyty o wzmocnionej twardości do zastosowań ciężkich. Warianty o różnych CS (np. 200, 300, 400, 500 kPa) pozwalają dopasować materiał do obciążeń; producenci oferują też płyty o różnych lambda, co wpływa na potrzebną grubość. Format płyty typowo to 600×1200 mm lub 600×1250 mm, ale są też większe formaty ułatwiające szybki montaż na większych powierzchniach.

Płyty z zakładką są wygodne przy pionowym ociepleniu ścian piwnic, bo redukują mostki i ułatwiają szybkie łączenie; płyty gładkie wymagają więcej uwagi przy uszczelnianiu spoin, ale bywają tańsze. Dla obciążeń punktowych dostępne są wersje o podwyższonej CS i zbrojone powierzchnie, a dla dachów odwróconych — płyty z dodatkowymi powłokami ochronnymi. Wybór wariantu powinien wynikać z analizy potrzeb termicznych, mechanicznych i warunków gruntowych — to podstawowa zasada projektowania izolacji fundamentów.

Jeżeli budżet i wymagania techniczne stoją w sprzeczności, rozsądne jest rozdzielenie stref: zastosować wyższy CS i większą grubość w newralgicznych miejscach (np. pod słupami, przy podjazdach) i niższe parametry tam, gdzie obciążenie jest minimalne, np. w strefie cokołu. Taka segmentacja daje oszczędności bez ryzyka nadmiernego obciążenia materiału oraz pozwala zoptymalizować koszt inwestycji przy zachowaniu trwałości i efektywności izolacji.

xps na fundamenty – Pytania i odpowiedzi

-

Pytanie: Czym jest XPS na fundamenty i dlaczego warto go stosować?

Odpowiedź: XPS to polistyren ekstrudowany, przeznaczony do izolacji fundamentów, płyty fundamentowych i cokoli. Jest odporny na wilgoć i naciski, a jego wysoka izolacyjność termiczna przy jednoczesnej odporności na nasiąkanie wodą i naprężenia mechaniczne czyni go skutecznym materiałem do zabezpieczenia termicznego fundamentów.

-

Pytanie: Jakie grubości XPS najczęściej stosuje się na ławy fundamentowe i płyty fundamentowe?

Odpowiedź: Najczęściej stosuje się grubości 2 cm, 3 cm, 5 cm, 8 cm, 10 cm, 12 cm, 15 cm, 20 cm, co pozwala dopasować izolacyjność do warunków gruntowych i obciążenia.

-

Pytanie: Jakie wartości lambda (λ) i CS(10/Y) są typowe dla XPS na fundamenty i jak wpływają na projekt?

Odpowiedź: Współczynnik przewodzenia ciepła (λ) najczęściej mieści się w zakresie 0,029–0,036 W/(m·K); im grubsza płyta, tym zwykle wyższa lambda. Wartości CS(10/Y) dla fundamentów zwykle 200–300 kPa i wyżej, co gwarantuje stabilność przy dużych obciążeniach.

-

Pytanie: Którzy producenci oferują XPS na fundamenty i jakie parametry warto porównywać?

Odpowiedź: Popularni producenci to SWISSPOR, AUSTROTHERM, TOP 30 SF, GK, PRIME D/S oraz inne warianty, często z możliwością zakładki krawędzi. W porównaniu warto brać pod uwagę λ (lambda), CS(10/Y), grubość, twardość/gramaturę oraz wariant krawędzi.