Czy Warto Zaizolować Płytę Fundamentową w 2025?

Czy zaizolować płytę fundamentową? To pytanie, które powraca jak bumerang na wielu budowach, a nasza redakcja stawia sprawę jasno od początku: tak, izolacja płyty fundamentowej jest inwestycją absolutnie fundamentalną i niezbędną w nowoczesnym budownictwie. Ignorowanie tego etapu to prosta droga do problemów z wilgocią, astronomicznych rachunków za ogrzewanie i utraty komfortu na lata. Dlaczego? Zagłębmy się w szczegóły, bo odpowiedź, choć z pozoru prosta, kryje w sobie mnóstwo niuansów i twardych danych.

- Rodzaje izolacji płyty fundamentowej: termiczna i przeciwwilgociowa

- Jakie materiały wybrać do izolacji płyty fundamentowej?

- EPS czy XPS pod płytę fundamentową? Porównanie

Przejdźmy do konkretów, spoglądając na zebrane przez nas dane dotyczące budynków, w których zastosowano różne podejścia do izolacji konstrukcji dolnych. Analizy termowizyjne i badania wilgotności prowadzone w obiektach o podobnej charakterystyce i lokalizacji uwypuklają wyraźne różnice w ich parametrach eksploatacyjnych.

| Parametr | Płyta fundamentowa - BRAK izolacji termicznej i przeciwwilgociowej (typowe obserwacje) | Płyta fundamentowa - Z PEŁNĄ izolacją termiczną i przeciwwilgociową (typowe obserwacje) | Szacowana różnica |

|---|---|---|---|

| Strata ciepła przez podłogę/fundament (procent całkowitych strat) | 15% - 25% | < 5% | Minimalizacja strat ciepła o 10-20 punktów procentowych |

| Temperatura powierzchni podłogi w środku pomieszczenia (zima, przy ogrzewaniu ~20°C) | 14°C - 17°C (często odczucie "chłodu od podłogi") | 18°C - 20°C (komfort cieplny) | Podniesienie temperatury o 2-6°C |

| Poziom wilgotności względnej przy posadzce (typowe) | Wyższy, ryzyko kondensacji, sprzyjający rozwojowi pleśni | Niższy, stabilny, minimalne ryzyko problemów | Znaczące obniżenie ryzyka zawilgocenia konstrukcji |

| Ryzyko pojawienia się mostków termicznych (przy styku ze ścianami) | Bardzo wysokie, tworzenie "zimnych kątów" | Minimalne przy prawidłowym wykonaniu izolacji ciągłej | Eliminacja lub drastyczne ograniczenie mostków |

Te statystyki to nie abstrakcyjne cyfry, lecz namacalna różnica w komforcie życia i grubości portfela właścicieli. Dom bez izolacji płyty fundamentowej to dom, który nieustannie "wysysa" ciepło w ziemię, a walka z wilgocią może stać się kosztowną, nierówną bitwą na lata. Odpowiednia izolacja to fundament zdrowego mikroklimatu wewnątrz budynku i zabezpieczenie całej konstrukcji przed degradacją spowodowaną wilgocią z gruntu i mrozem.

Decyzja o izolacji płyty fundamentowej przestaje być więc opcją, a staje się koniecznością podyktowaną zasadami fizyki budowli i ekonomii długoterminowej. Warto zrozumieć, że płyta fundamentowa to nie tylko nośnik konstrukcji, ale kluczowy element przegrody budowlanej, mający ogromny wpływ na bilans energetyczny i trwałość budynku.

Zobacz także: Fundamenty cennik 2025: koszty fundamentów i roboty

Przyglądając się bliżej detalom, widzimy, że temperatura gruntu na pewnej głębokości oscyluje wokół kilku stopni Celsjusza nawet zimą. Bez efektywnej bariery termicznej, to chłód przenika do wnętrza, zmuszając system grzewczy do intensywnej pracy. Latem z kolei, źle zaizolowana płyta może nadmiernie wychładzać dom, jeśli próbujemy korzystać z jej bezwładności cieplnej w upały, lub w sprzyjających warunkach cieplarnianych, staje się idealnym środowiskiem do rozwoju pleśni w warstwie podłogi.

Co więcej, wilgoć gruntowa to cichy, ale destrukcyjny wróg. Może prowadzić do pękania materiałów, degradacji betonu, a przede wszystkim do zawilgocenia izolacji termicznej ścian czy podłóg na gruncie, drastycznie obniżając ich efektywność. Długoterminowe skutki to nie tylko straty ciepła, ale i poważne uszkodzenia konstrukcyjne wymagające kosztownych napraw.

Rodzaje izolacji płyty fundamentowej: termiczna i przeciwwilgociowa

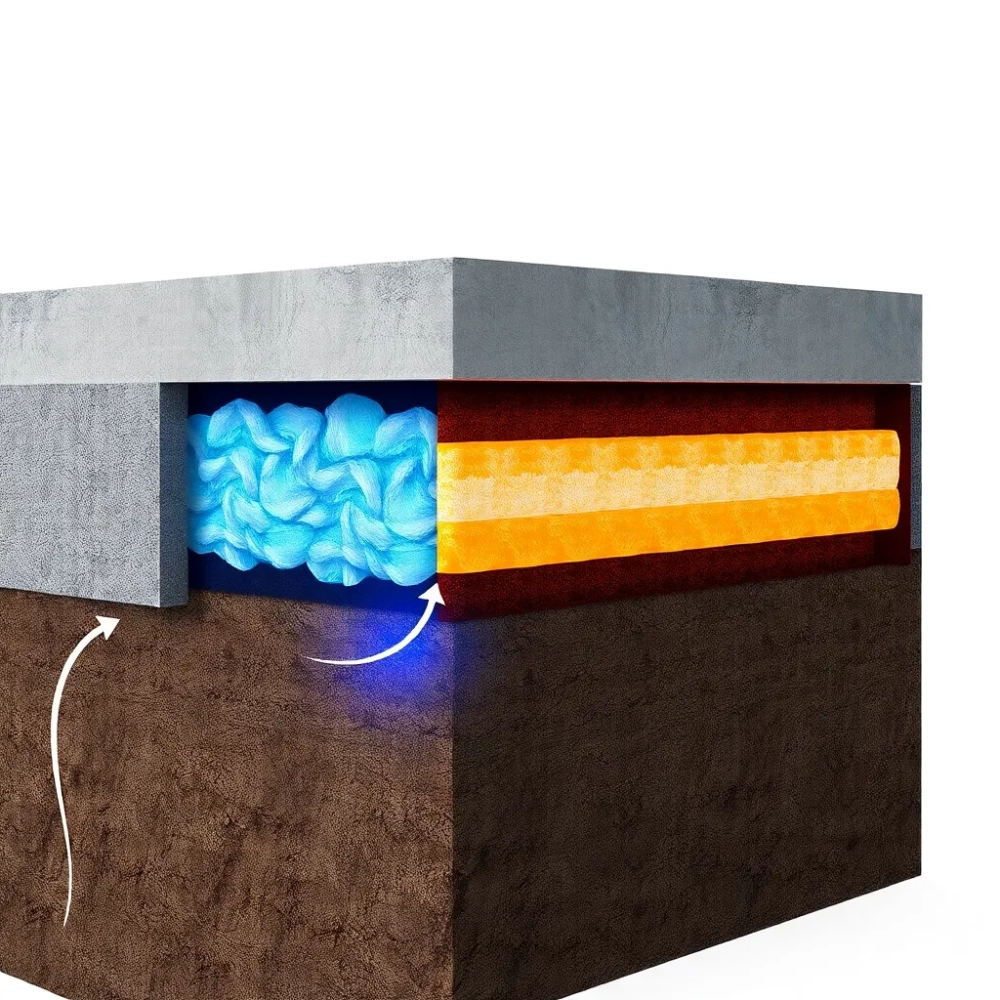

Odpowiednia ochrona płyty fundamentowej wymaga zastosowania dwóch komplementarnych typów izolacji: termicznej i przeciwwilgociowej. Ich zadaniem jest stworzenie bariery zarówno dla zimna i ciepła (w drugą stronę latem), jak i dla wody oraz wilgoci pochodzącej z gruntu. Zaniedbanie któregokolwiek z tych elementów prowadzi do poważnych problemów budowlanych i eksploatacyjnych.

Zobacz także: Ile fundamenty muszą odstać – czas dojrzewania betonu

Izolacja przeciwwilgociowa, znana również jako hydroizolacja, ma za zadanie odciąć kapilarne podciąganie wody z gruntu do struktury płyty fundamentowej oraz zabezpieczyć przed wodą napierającą na powierzchnię płyty lub ścian fundamentowych w gruncie. To pierwsza linia obrony przed zawilgoceniem, które jest jednym z najgroźniejszych czynników degradujących budynek.

Do wykonania hydroizolacji płyty fundamentowej stosuje się różnorodne materiały, zależnie od specyfiki gruntu i poziomu wód gruntowych. Mogą to być grube folie z tworzyw sztucznych (np. folie kubełkowe, folie izolacyjne typu T), papy termozgrzewalne lub bitumiczne masy uszczelniające. Wybór materiału i grubości warstwy musi być poprzedzony dokładną analizą warunków gruntowych na działce, często potwierdzoną badaniami geotechnicznymi.

W przypadku gruntów przepuszczalnych, gdzie poziom wód gruntowych jest niski, wystarczająca może okazać się warstwa folii izolacyjnej. Jednak gdy mamy do czynienia z gruntami nieprzepuszczalnymi, takimi jak gliny, lub przy wysokim poziomie wód gruntowych, konieczne jest zastosowanie solidniejszych rozwiązań, np. pap zgrzewalnych tworzących szczelną wannę.

Poprawne wykonanie hydroizolacji to precyzyjna praca wymagająca dbałości o detale. Wszystkie połączenia i zakłady materiałów muszą być starannie uszczelnione, aby wyeliminować potencjalne mostki wilgotnościowe. Standardowe szerokości rolek folii izolacyjnych to często 2 metry, co wymaga licznych połączeń na dużej powierzchni płyty. Każde niedociągnięcie w tym etapie może mścić się przez lata.

Ceny materiałów hydroizolacyjnych wahają się w zależności od typu i producenta. Proste folie izolacyjne mogą kosztować od kilku do kilkunastu złotych za metr kwadratowy, natomiast masy bitumiczne i papy termozgrzewalne to wydatek rzędu 20-50 zł/mkw lub więcej, w zależności od wymaganej grubości i specyfikacji (np. z wkładką antyradonową, co w niektórych lokalizacjach jest wręcz obowiązkowe).

Prawidłowa hydroizolacja to także kwestia zabezpieczenia przed przenikaniem gazów, w tym radonu, który może wydzielać się z gruntu. Nowoczesne membrany i folie izolacyjne często posiadają właściwości antyradonowe, co jest dodatkowym argumentem za ich stosowaniem, szczególnie w regionach o podwyższonym ryzyku emisji tego gazu.

Drugim kluczowym elementem jest izolacja termiczna, której celem jest ograniczenie strat ciepła do gruntu oraz zapobieganie przenikaniu chłodu z gruntu do wnętrza budynku. Stanowi ona nie tylko barierę dla temperatury, ale także zabezpieczenie przed kondensacją pary wodnej w przegrodzie podłogi, która może pojawić się, gdy ciepłe, wilgotne powietrze z pomieszczenia natknie się na zimną powierzchnię konstrukcji.

Skuteczność izolacji termicznej definiuje współczynnik przewodzenia ciepła λ (lambda). Im niższa wartość λ, tym lepsze właściwości izolacyjne materiału. Grubość warstwy izolacji termicznej pod płytą fundamentową jest kluczowa dla osiągnięcia wymaganych współczynników przenikania ciepła U dla przegrody podłogi na gruncie.

Normy budowlane precyzują wymagane wartości U dla poszczególnych przegród, a dla podłogi na gruncie są one coraz bardziej rygorystyczne w celu poprawy efektywności energetycznej budynków. Osiągnięcie niskiej wartości U (np. U ≤ 0,20 W/(m²K) dla budynków jednorodzinnych) wymaga zastosowania znacznej grubości izolacji o niskim współczynniku λ.

Przykładowo, aby osiągnąć współczynnik U = 0,20 W/(m²K) dla płyty fundamentowej z betonu o grubości 20 cm, posadowionej na warstwie chudego betonu i gruncie, często potrzebna jest warstwa izolacji termicznej o grubości 15-30 cm lub więcej, w zależności od wartości λ użytego materiału. Przy materiale o λ=0.035 W/(mK) może to być około 18-20 cm, ale już przy λ=0.033 W/(mK) wystarczy nieco mniej, np. 16-18 cm. Ta z pozoru niewielka różnica w λ może przełożyć się na znaczące oszczędności materiału lub wyższy komfort termiczny.

Materiały stosowane do izolacji termicznej pod płytą fundamentową muszą charakteryzować się nie tylko niskim współczynnikiem λ, ale przede wszystkim bardzo wysoką wytrzymałością na ściskanie oraz minimalną nasiąkliwością. Płyta fundamentowa to element konstrukcyjny przenoszący ogromne obciążenia na grunt, dlatego izolacja musi być w stanie je przenieść bez deformacji.

Najpopularniejsze i najczęściej stosowane materiały to polistyren ekstrudowany (XPS) i polistyren ekspandowany (EPS) w specjalnych odmianach przeznaczonych do stosowania pod obciążeniem. Ich właściwości różnią się, co ma kluczowe znaczenie przy wyborze odpowiedniego rozwiązania dla konkretnego projektu.

Integracja izolacji termicznej i przeciwwilgociowej pod płytą fundamentową polega zazwyczaj na ułożeniu warstwy hydroizolacji bezpośrednio na odpowiednio przygotowanym podłożu (np. warstwie piasku stabilizowanego cementem), a następnie ułożeniu na niej płyt izolacji termicznej. Taka kolejność zabezpiecza izolację termiczną przed bezpośrednim kontaktem z wilgocią z gruntu, co jest niezwykle ważne, ponieważ wilgoć drastycznie obniża właściwości izolacyjne materiałów.

Kluczowe jest również staranne zabezpieczenie krawędzi płyty fundamentowej. Izolacja termiczna i hydroizolacyjna powinna być wyprowadzona na ścianę fundamentową lub cokół powyżej poziomu gruntu, tworząc ciągłą "wanienkę" chroniącą cały dolny obrys budynku. W przeciwnym razie powstają mostki termiczne i wilgotnościowe na styku płyty ze ścianą.

Analizując kosztorys budowy, łatwo zauważyć, że koszt materiałów izolacyjnych i ich ułożenia pod płytą fundamentową stanowi znaczący, ale w przeliczeniu na lata użytkowania, relatywnie niewielki procent całkowitych wydatków. Przykładowo, izolacja płyty o powierzchni 100 mkw warstwą XPS grubości 20 cm to koszt rzędu 8-12 tysięcy złotych za sam materiał (XPS 300kPa), plus robocizna. W obliczu kosztu całej budowy domu, rzędu kilkuset tysięcy złotych, jest to inwestycja rzędu 1-2% budżetu, przynosząca jednak wielokrotnie większe oszczędności energetyczne w przyszłości.

Zlekceważenie lub niedokładne wykonanie izolacji na tym etapie jest krytyczne, ponieważ późniejsze naprawy są niezwykle trudne, a często wręcz niemożliwe bez poważnej ingerencji w strukturę budynku. Naprawa zawilgoconej izolacji pod istniejącą płytą fundamentową? Brzmi jak scenariusz z budowlanego koszmaru i zwykle wiąże się z gigantycznymi kosztami i koniecznością wyburzeń.

Podsumowując ten rozdział, kluczowe jest zrozumienie, że izolacja płyty fundamentowej to dwutorowe działanie: ochrona przed wilgocią i ochrona przed utratą ciepła. Obie te funkcje są równie ważne i muszą być zrealizowane przy użyciu materiałów o odpowiednich parametrach i zgodnie ze sztuką budowlaną, tworząc szczelną i ciągłą barierę od gruntu.

Jakie materiały wybrać do izolacji płyty fundamentowej?

Wybór odpowiednich materiałów izolacyjnych pod płytę fundamentową jest równie ważny, jak decyzja o samej izolacji. To one decydują o skuteczności całej warstwy ochronnej. Rynek oferuje kilka rozwiązań, ale nie wszystkie są tak samo odpowiednie do tego specyficznego zastosowania. Kwestie kluczowe to wytrzymałość na ściskanie, minimalna nasiąkliwość, trwałość w wilgotnym środowisku oraz oczywiście właściwości termoizolacyjne (niska lambda).

Najczęściej i najskuteczniej stosowanymi materiałami są płyty z polistyrenu - ekstrudowanego (XPS) i ekspandowanego (EPS). Jednak nie każdy rodzaj EPS czy XPS nadaje się pod płytę. Muszą to być materiały o odpowiednio wysokich parametrach technicznych, potwierdzonych przez producenta i atesty budowlane. Nabywanie "zwykłego" styropianu fasadowego pod płytę fundamentową to proszenie się o kłopoty.

Skupmy się na wymaganiach. Płyta fundamentowa przenosi ciężar całego budynku. Oznacza to, że warstwa izolacji pod nią musi być w stanie przenieść te obciążenia przez dziesiątki lat bez znaczących deformacji. Dlatego kluczowy jest parametr wytrzymałości na ściskanie, często oznaczany symbolem CS(10) wraz z wartością w kPa (kilopaskalach). Ta wartość określa naprężenie ściskające, przy którym materiał ulega 10% odkształceniu. Pod płytę fundamentową zwykle stosuje się materiały o CS(10) na poziomie co najmniej 100 kPa, a bardzo często 200 kPa, 300 kPa, a nawet więcej, w zależności od obciążeń i rodzaju gruntu.

W przypadku domów jednorodzinnych o standardowej konstrukcji (np. murowanej z dachem skośnym) i przy typowych gruntach, minimalnym standardem jest EPS 100, ale zaleca się stosowanie EPS 150 lub nawet EPS 200. Dla konstrukcji cięższych, z stropami żelbetowymi na każdej kondygnacji czy przy dużych rozpiętościach, wymagana wytrzymałość jest wyższa.

Drugim absolutnie kluczowym parametrem jest nasiąkliwość. Izolacja pod płytą fundamentową pracuje w kontakcie z wilgotnym gruntem. Materiał, który chłonie wodę, traci swoje właściwości termoizolacyjne (lambda wzrasta, a izolacyjność spada) i może ulegać degradacji (zamrażanie/rozmrażanie). Dlatego preferowane są materiały o bardzo niskiej absorpcji wody. EPS do tego zastosowania musi być specjalnym styropianem fundamentowym o obniżonej nasiąkliwości (poniżej 3%, a często poniżej 1.5% przy długotrwałym zanurzeniu).

XPS jest naturalnie znacznie mniej nasiąkliwy dzięki swojej zamkniętokomórkowej strukturze (typowa nasiąkliwość długotrwała zanurzeniowa poniżej 0.7%). To jego ogromna przewaga, szczególnie na gruntach gliniastych czy przy wysokim poziomie wód gruntowych. Materiały takie jak płyty z pianki poliuretanowej (PIR) czy poliizocyjanuratowej (PUR) teoretycznie mają doskonałe właściwości izolacyjne (niska lambda) i są dość sztywne, ale ich zastosowanie bezpośrednio pod płytą fundamentową bywa problematyczne ze względu na wymagania dotyczące bardzo wysokiej wytrzymałości na ściskanie i koszt, choć dostępne są wersje o odpowiednich parametrach.

Szklane pianki komórkowe to kolejny materiał o bardzo dobrych parametrach (niepalny, bardzo niski lambda, praktycznie zerowa nasiąkliwość), ale jest znacznie droższy niż XPS czy EPS i rzadziej stosowany w budownictwie mieszkaniowym.

Ważne jest również, aby materiał był trwały i odporny na czynniki chemiczne występujące w gruncie, a także na mikroorganizmy (pleśnie, grzyby). EPS i XPS spełniają te kryteria w standardowych warunkach. Trwałość samego materiału to jedno, ale równie ważna jest trwałość połączeń między płytami i odporność na uszkodzenia mechaniczne podczas montażu.

Typowe grubości izolacji termicznej pod płytą fundamentową w budownictwie energooszczędnym i pasywnym to 20-30 cm, a nawet więcej. Warto stosować układy wielowarstwowe (np. 2x10 cm lub 2x15 cm). Układanie izolacji w dwóch warstwach "na mijankę" (czyli z przesunięciem połączeń między płytami w obu warstwach) minimalizuje ryzyko powstawania mostków termicznych na stykach płyt i ułatwia niwelację nierówności podłoża. Płyty EPS/XPS do stosowania pod płytą fundamentową powinny mieć frezowane krawędzie (fuga lub zakładka), które lepiej uszczelniają połączenia niż gładkie krawędzie, redukując straty ciepła.

Jeśli chodzi o materiały hydroizolacyjne, wybór zależy od warunków gruntowych. Do standardowej ochrony przed wilgocią gruntową i wodą podciąganą kapilarnie stosuje się grube folie PE o grubości 0.5 mm, 0.8 mm, a nawet 1 mm. Dla lepszego zabezpieczenia i odporności na uszkodzenia mechaniczne, a także w przypadku potrzeby zabezpieczenia antyradonowego, często stosuje się folie kubełkowe ułożone stroną z kubełkami do gruntu (ułatwiają drenaż) lub do płyty (tworzą przestrzeń wentylacyjną/drenażową pod płytą, co jest rzadziej stosowane bezpośrednio pod konstrukcją obciążoną, a częściej na ścianach fundamentowych).

Papy termozgrzewalne (np. papa modyfikowana kauczukiem SBS) i masy bitumiczne (dyspersyjne lub rozpuszczalnikowe) są stosowane w bardziej wymagających warunkach, przy wyższym poziomie wód gruntowych lub w celu stworzenia bardzo szczelnej "wanny". Papy wymagają zgrzewania, masy bitumiczne nanosi się na zimno w kilku warstwach. Ważne jest, aby były to produkty przeznaczone do izolacji części podziemnych i odporne na substancje agresywne w gruncie.

Wybór konkretnych produktów powinien być oparty o kartę techniczną producenta i atesty, potwierdzające deklarowane parametry (wytrzymałość, nasiąkliwość, lambda). Zawsze warto konsultować się z projektantem konstrukcji i architektem, aby dobrać materiały odpowiednie do obciążeń, warunków gruntowych i wymagań energetycznych projektu. Dobór materiału to nie tylko kwestia ceny, ale przede wszystkim zapewnienia trwałości i efektywności izolacji na dziesiątki lat.

Niekiedy rozważa się zastosowanie keramzytu lub kruszyw z pianki szklanej jako warstwy pod płytą. Materiały te mają pewne właściwości izolacyjne i mogą pełnić funkcję drenażu lub warstwy wyrównującej. Kruszywo z pianki szklanej (np. Foam Glass Aggregate) oferuje bardzo dobrą izolację termiczną i jest niepalne oraz nienasiąkliwe, ale jest to rozwiązanie znacznie droższe od standardowych płyt styropianowych czy XPS.

Keramzyt jest lżejszy, ale jego współczynnik lambda jest znacznie wyższy niż styropianu czy XPS, więc jako jedyna warstwa izolacji termicznej wymaga bardzo dużej grubości (np. 50-80 cm), co zwiększa koszty wykopu i ilości materiału. Zazwyczaj stosuje się go w warstwach o grubości 20-40 cm, pełniąc bardziej funkcję stabilizująco-drenażową z niewielką korzyścią termiczną, a na nim i tak układa się izolację z płyt.

Praktyczne aspekty wyboru materiału obejmują także łatwość docinania, odporność na uszkodzenia podczas transportu i montażu oraz dostępność na rynku. Płyty EPS i XPS są łatwe w obróbce na placu budowy przy użyciu prostych narzędzi. Warto pamiętać o zabezpieczeniu ułożonej izolacji przed działaniem słońca, zanim zostanie przykryta kolejnymi warstwami lub wylana zostanie płyta betonowa, gdyż promieniowanie UV może degradować polistyren.

W skrócie, dla izolacji płyty fundamentowej kluczowy jest wybór materiałów o wysokiej wytrzymałości na ściskanie i niskiej nasiąkliwości. To zazwyczaj specjalne odmiany EPS lub XPS. Szczegółowy wybór i grubość powinny wynikać z projektu opartego na warunkach gruntowych i obliczeniach statycznych oraz cieplno-wilgotnościowych. Pamiętajmy o hydroizolacji - to równie istotna bariera.

EPS czy XPS pod płytę fundamentową? Porównanie

Kiedy przechodzimy do szczegółów materiałowych, najgorętsza debata pod płytą fundamentową rozgrywa się zazwyczaj między EPS a XPS. Oba to materiały z polistyrenu, ale różnią się procesem produkcji, co wpływa na ich właściwości i ostateczne zastosowanie. To trochę jak porównywanie braci – podobni, ale z wyraźnymi różnicami w charakterze.

EPS, czyli polistyren ekspandowany, to materiał, który znamy powszechnie jako "styropian". Produkowany jest przez spienianie granulek polistyrenu gorącą parą w formach. W efekcie powstaje struktura składająca się z wielu zamkniętych komórek wypełnionych powietrzem, połączonych ze sobą. Współczynnik lambda standardowego EPS wynosi około 0.038-0.042 W/(mK).

Jednak pod płytę fundamentową nie stosuje się standardowego EPS-u. Używa się specjalnych, twardszych odmian o wyższej gęstości i zmniejszonej nasiąkliwości, oznaczanych zazwyczaj jako EPS 100, EPS 150, EPS 200 (liczba oznacza minimalną wytrzymałość na ściskanie przy 10% odkształceniu w kPa). Dodatkowo, aby sprostać warunkom gruntowym, producenci oferują specjalistyczne styropiany fundamentowe, często z dodatkami hydrofobowymi, których nasiąkliwość jest znacznie niższa niż zwykłego EPS.

Nawet specjalistyczny EPS fundamentowy (np. z lambdą około 0.035 W/(mK) i nasiąkliwością poniżej 1.5%) wciąż może mieć wyższą absorpcję wody niż XPS. Jego przewagą jest zazwyczaj niższa cena w porównaniu do XPS o porównywalnej wytrzymałości na ściskanie. Jest to dobry wybór do domów o lżejszej konstrukcji (np. szkieletowych) lub w miejscach, gdzie grunt jest suchy i dobrze przepuszczalny, a poziom wód gruntowych niski.

XPS, czyli polistyren ekstrudowany (potocznie "styrodur", choć to nazwa handlowa), produkowany jest w innym procesie – przez wyciskanie masy polistyrenowej. W efekcie powstaje struktura o bardzo jednorodnych i zamkniętych komórkach, znacznie gęstsza i twardsza od EPS. Jego gładka, naskórkowa powierzchnia jest charakterystyczna.

Główne zalety XPS to bardzo niska nasiąkliwość (często poniżej 0.7%, co czyni go niemal niewrażliwym na wodę) i zazwyczaj lepszy współczynnik lambda niż typowy EPS (lambda rzędu 0.033-0.034 W/(mK)). Co więcej, XPS standardowo osiąga wyższe wytrzymałości na ściskanie, z łatwo dostępnymi odmianami CS(10) 300 kPa, 500 kPa, a nawet 700 kPa, co czyni go idealnym do ciężkich konstrukcji i dużych obciążeń.

XPS jest materiałem droższym od EPS, często o 30-50% w przeliczeniu na m³ dla porównywalnej wytrzymałości na ściskanie. Ze względu na swoje właściwości, szczególnie niską nasiąkliwość, jest rekomendowany i często wymagany przy trudnych warunkach gruntowych, np. gruntach spoistych, słabo przepuszczalnych, gdzie woda może stać dłużej przy izolacji, lub przy wysokim poziomie wód gruntowych. Doskonale sprawdza się też pod konstrukcje o dużych obciążeniach, np. garaże podziemne czy budynki wielokondygnacyjne.

Porównując parametry typowych materiałów pod płytę fundamentową:

| Parametr | EPS Fundamentowy (np. EPS 150) | XPS (np. XPS 300) |

|---|---|---|

| Wytrzymałość na ściskanie CS(10) | 150 kPa (dostępne też 100, 200 kPa) | 300 kPa (dostępne też 200, 500+ kPa) |

| Nasiąkliwość długotrwała (przy pełnym zanurzeniu, %) | < 1.5% - 3% (dla specjalnych odmian) | < 0.7% |

| Współczynnik przewodzenia ciepła λ (W/mK) | ~0.035 - 0.036 | ~0.033 - 0.034 |

| Orientacyjna cena (na m³) | Niższa (przyjmijmy jako 1x) | Wyższa (~1.3 - 1.5x ceny EPS o podobnej wytrzymałości) |

| Odporność na wilgoć | Dobra (w specjalnych odmianach) | Bardzo dobra |

| Zastosowanie typowe | Lżejsze konstrukcje, suche/przepuszczalne grunty | Ciężkie konstrukcje, trudne warunki gruntowe (wilgoć, wysoki WL) |

Jak widać, XPS ma przewagę w kluczowych parametrach - nasiąkliwości i zazwyczaj wytrzymałości na ściskanie oraz nieznacznie niższej lambdzie. Ta przewaga kosztuje. Wybierając między nimi, inwestor wraz z projektantem musi ocenić specyficzne warunki panujące na działce i wymagania konstrukcyjne budynku.

Na przykład, jeśli budujemy lekki dom szkieletowy na piaszczystym, suchym gruncie i w regionie o niskim poziomie opadów, solidny EPS fundamentowy o odpowiedniej grubości (np. EPS 150 lub 200) może być w zupełności wystarczający i pozwoli na znaczne oszczędności w budżecie na materiały. Taki materiał będzie miał lambdę na poziomie 0.035 W/(mK), a przy grubości 20 cm da opór cieplny (R) około 0.20 m²K/W.

Z kolei, gdy grunt to zbita glina, mamy wysoki poziom wód gruntowych i planujemy ciężki dom murowany ze stropem żelbetowym, a może nawet podpiwniczony garaż pod częścią domu, zastosowanie XPS o wytrzymałości 300 kPa lub wyższej i grubości np. 25 cm jest bardziej uzasadnione. XPS z lambdą 0.033 W/(mK) przy 25 cm grubości da R rzędu 0.25 m²K/W, a co ważniejsze, będzie nieporównywalnie lepiej radził sobie z wilgocią niż EPS w tych trudnych warunkach. Minimalizacja nasiąkliwości jest w takim przypadku priorytetem.

Warto również zastanowić się nad grubością izolacji. Zwiększenie grubości izolacji nawet o kilka centymetrów znacząco poprawia jej opór cieplny (R=d/λ), a w przypadku płyt EPS/XPS o frezowanych krawędziach, nie pogarsza jakości połączeń. Czasem lepiej zainwestować w nieco grubszą warstwę popularniejszego materiału o dobrych parametrach, niż w cieńszą warstwę materiału "ekstra", którego transport czy dostępność są problematyczne.

Aspekty montażowe też mają znaczenie. Zarówno EPS, jak i XPS układa się na wyrównanym i utwardzonym podłożu (zwykle na warstwie hydroizolacji lub bezpośrednio na przygotowanej podbudowie), najczęściej w systemie "na mijankę" z przesunięciem spoin. Precyzyjne docinanie i szczelne układanie płyt jest kluczowe. Frezowane krawędzie (np. w formie pióro-wpustu) pomagają zminimalizować mostki termiczne na styku płyt.

Podsumowując, wybór między EPS a XPS pod płytę fundamentową sprowadza się do analizy trzech głównych czynników: warunków gruntowych (poziom wilgoci i wody), obciążeń konstrukcyjnych oraz budżetu. EPS fundamentowy jest rozwiązaniem ekonomiczniejszym i wystarczającym w standardowych, mniej wymagających warunkach, podczas gdy XPS to materiał premium, droższy, ale oferujący lepsze parametry w zakresie nasiąkliwości i wytrzymałości, niezastąpiony w trudnych warunkach i pod ciężkimi konstrukcjami. Niezależnie od wyboru, kluczowe jest stosowanie materiałów przeznaczonych konkretnie do tego zastosowania, o odpowiednio wysokiej wytrzymałości na ściskanie i niskiej nasiąkliwości, co powinno być potwierdzone przez dokumentację techniczną produktu.

Aby wizualnie porównać kluczowe parametry EPS i XPS, przedstawiamy prosty wykres obrazujący typowe wartości dla materiałów przeznaczonych pod płytę fundamentową: