Masa KMB na chudziak: Skuteczna hydroizolacja krok po kroku

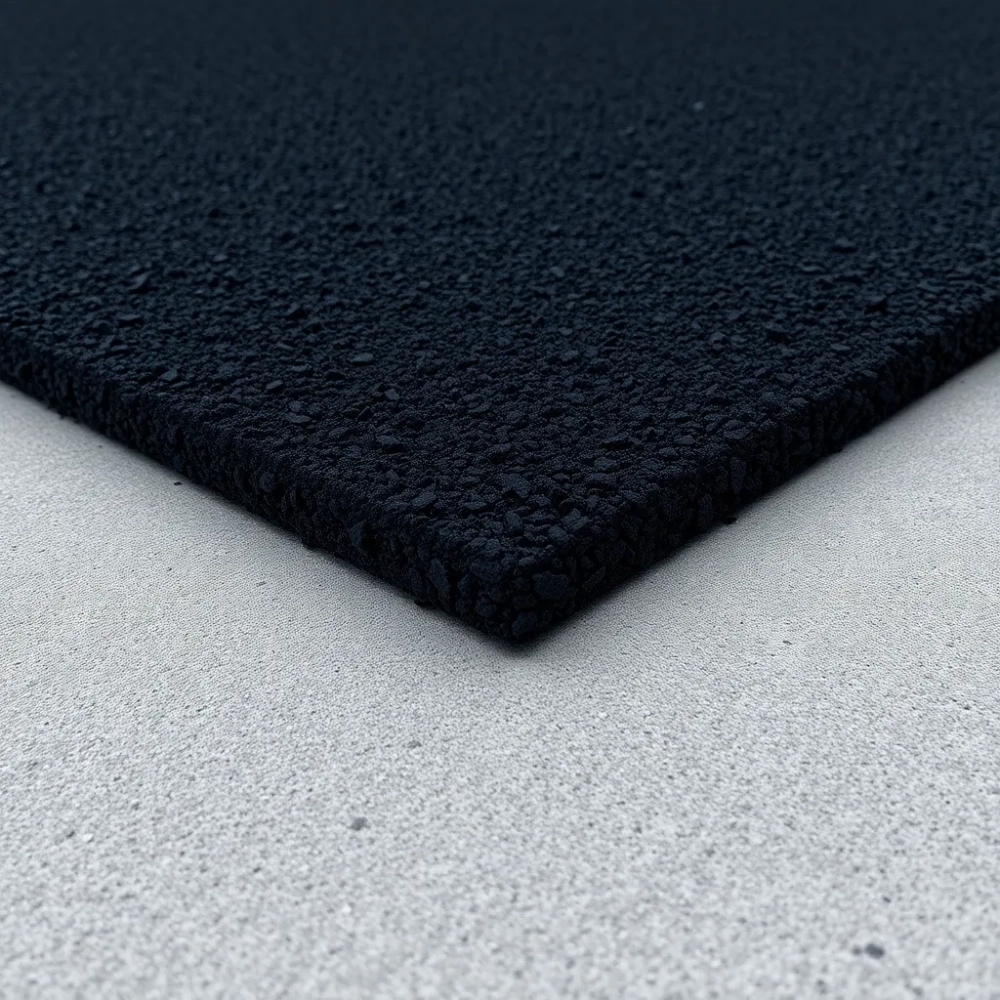

Marzysz o solidnym domu, odpornym na kaprysy pogody i uciążliwą wilgoć? Klucz często tkwi w fundamentach, a konkretnie w izolacji podłogi na gruncie. Jednym z najefektywniejszych rozwiązań w tej kwestii jest masa KMB na chudziak, czyli nowoczesna powłoka bitumiczno-polimerowa tworząca nieprzepuszczalną barierę przeciwwilgociową na warstwie chudego betonu, chroniąc konstrukcję przed wodą gruntową.

- Przygotowanie podłoża pod aplikację masy KMB na chudziak

- Jak prawidłowo nałożyć masę KMB na chudziaku?

- Czas schnięcia i zużycie masy KMB na chudziaku

- Typowe błędy i problemy przy aplikacji masy KMB na chudziaku

Patrząc analitycznie na dostępne dane rynkowe oraz informacje od producentów i wykonawców, można zestawić kluczowe parametry charakteryzujące proces aplikacji masy KMB na warstwę chudego betonu. Ten syntetyczny przegląd pozwala szybko zorientować się w typowych wartościach i zakresach, jakich możemy oczekiwać podczas prac hydroizolacyjnych.

| Parametr | Zakres Typowy | Jednostka | Uwagi |

|---|---|---|---|

| Zalecana grubość warstwy suchej | 2 - 3 | mm | Grubość po związaniu |

| Zużycie materiału (na warstwę mokrą) | 1.5 - 2.5 | kg/m² | Zależy od chłonności/równości podłoża, metody aplikacji |

| Minimalna liczba warstw | 2 | Standardowa hydroizolacja | |

| Czas do odporności na deszcz | Kilka | Godzin | Zależne od produktu i warunków |

| Czas do pełnego związania/wyschnięcia | 3 - 7 | Dni | Zależne od temperatury i wilgotności |

| Zdolność mostkowania rys | Do 2 | mm | Parametr określający elastyczność powłoki |

Analizując zebrane dane, szybko dostrzegamy, że parametry aplikacji mas KMB nie są arbitralne, lecz mieszczą się w jasno zdefiniowanych zakresach. To właśnie te wartości — od zalecanej grubości po czas schnięcia — determinują ostateczną skuteczność hydroizolacji. Ścisłe trzymanie się wytycznych producenta, podpartych znajomością tych typowych zakresów, minimalizuje ryzyko popełnienia błędów, które mogłyby zniweczyć cały wysiłek i inwestycję w trwałą ochronę przed wilgocią.

Aby lepiej zobrazować, jak poszczególne etapy prac związanych z aplikacją masy KMB rozkładają się w czasie całego procesu izolacji na chudziaku, przygotowaliśmy prosty wykres. Pokazuje on orientacyjny udział czasu przeznaczonego na kluczowe czynności.

Zobacz także: Masa izolacyjna do fundamentów

Przygotowanie podłoża pod aplikację masy KMB na chudziak

Zanim w ogóle pomyślimy o otwarciu wiadra z masą KMB, musimy spojrzeć krytycznie na naszego "chudziaka". Jest to fundament wszystkiego co nastąpi potem, dosłownie i w przenośni.

Niechlujne przygotowanie podłoża pod uszczelnienie chudziaka masą KMB jest jak budowanie na ruchomych piaskach – prędzej czy później czekają nas problemy. Powierzchnia musi być absolutnie czysta, sucha i odpowiednio nośna. Te trzy warunki to świętość w świecie hydroizolacji.

Zacznijmy od czystości. Chudziak często bywa składowiskiem kurzu, gruzu, a czasem nawet resztek oleju z betoniarki czy innych materiałów. Te zanieczyszczenia to nasi wrogowie numer jeden. Działają jak bariera antyadhezyjna, uniemożliwiając masie KMB prawidłowe związanie z podłożem.

Skuteczne oczyszczenie wymaga solidnego szczotkowania, a najlepiej odkurzenia pyłu. W przypadku plam z tłuszczu czy oleju, konieczne może być zastosowanie specjalistycznych detergentów, a następnie spłukanie i, co bardzo ważne, pozostawienie powierzchni do całkowitego wyschnięcia.

Następnym punktem jest suchość. Nawet najczystszy chudziak, jeśli jest wilgotny, będzie problemem. Nadmiar wilgoci może prowadzić do powstawania pęcherzy pod warstwą KMB w trakcie schnięcia – para wodna będzie próbowała uciec i wypchnie świeżą izolację. Specjaliści często mierzą wilgotność podłoża odpowiednimi miernikami; nie jest to nadgorliwość, to konieczność.

Czekanie aż chudziak naturalnie wyschnie, zwłaszcza w wilgotnych warunkach, może trwać dni, a nawet tygodnie. Cierpliwość jest cnotą na tym etapie. Użycie osuszaczy powietrza czy odpowiedniej wentylacji może przyspieszyć proces.

Kwestia nośności podłoża jest równie kluczowa. Chudziak, choć z definicji jest "chudy", powinien być zbity i pozbawiony luźnych fragmentów. Jeśli powierzchnia się kruszy lub pyli pod naciskiem, wymaga wzmocnienia lub usunięcia słabych warstw.

Widzimy to często na budowach – zaniedbane podłoże to prosta droga do uszkodzeń hydroizolacji w przyszłości. Naprawa spękań i ubytków to nie "sztukowanie", to rekonstrukcja. Ubytki należy poszerzyć, oczyścić i wypełnić zaprawą naprawczą lub specjalistyczną szpachlą do betonu.

Pęknięcia o szerokości powyżej 0.3-0.5 mm również wymagają interwencji. Można je sklamrować i zalać żywicą epoksydową lub odpowiednią zaprawą. Pamiętajmy, masa KMB ma mostkować rysy, ale tylko do pewnej granicy – typowo do 2 mm, jak widzieliśmy w tabeli.

Niedoceniany, ale niezwykle ważny detal to krawędzie. Ostry kąt 90 stopni na styku chudziaka ze ścianą czy słupem to punkt koncentracji naprężeń, a co za tym idzie – potencjalne miejsce pęknięcia hydroizolacji. Fachowcy zawsze tworzą tak zwane "wyoblenia" lub "fugi wyoblające".

Wyoblenie to zaokrąglony narożnik o promieniu kilku centymetrów (zazwyczaj 3-5 cm), wykonany ze specjalnej zaprawy PCC (polimerowo-cementowej) lub szpachli. Gładki łuk pozwala masie KMB ułożyć się bez naprężeń, zapewniając ciągłość warstwy izolacyjnej nawet pod obciążeniem.

Podobnie traktuje się przejścia instalacyjne – rury, kable wychodzące z chudziaka. Powierzchnia wokół nich musi być gładka, czysta i pozbawiona ostrych kantów. Często stosuje się tam specjalne uszczelnienia systemowe – kołnierze, taśmy, które zatapia się w pierwszej warstwie KMB.

Kolejnym etapem przygotowania jest gruntowanie. Na chłonnych i porowatych powierzchniach chudziaka, gruntowanie specjalnym preparatem (często dostarczanym przez producenta systemu KMB) jest niezbędne. Grunt ogranicza chłonność, wiąże resztki pyłu i poprawia przyczepność masy KMB do podłoża.

Niedopuszczalne jest gruntowanie wilgotnego podłoża – grunt musi być aplikowany tylko na suchy chudziak, zgodnie z instrukcją. Czas schnięcia gruntu również jest kluczowy i należy bezwzględnie go przestrzegać przed nałożeniem pierwszej warstwy KMB.

Innym aspektem jest temperatura podłoża i otoczenia. Producenci określają zakres temperatur, w jakich można aplikować masę (zazwyczaj od +5°C do +30°C). Praca poza tym zakresem wpływa negatywnie na właściwości KMB, szybkość wiązania i ostateczną jakość izolacji. Zbyt niska temperatura opóźnia wiązanie, zbyt wysoka może powodować zbyt szybkie tworzenie się naskórka i pęcherzenie.

Upewnijmy się także, że przed aplikacją chudziak jest równy. Wszelkie nierówności większe niż kilka milimetrów (zależnie od produktu) powinny być wyrównane. Grubsze warstwy KMB aplikowane w zagłębieniach mogą dłużej schnąć i zwiększać ryzyko defektów.

Nasz analityk, po latach obserwacji, mawia: "Przygotowanie to 80% sukcesu. Możesz mieć najlepszą masę KMB, ale jeśli położysz ją na brudny, mokry czy popękany chudziak, wyrzucasz pieniądze w błoto". Ta lekcja warta jest zapamiętania.

Fachowcy z doświadczeniem potrafią ocenić stan podłoża już na pierwszy rzut oka, ale opieranie się tylko na intuicji bywa zdradliwe. Systematyczne sprawdzenie czystości, wilgotności, nośności i równości to procedura, której nie wolno pomijać.

Podsumowując przygotowanie podłoża: czyścimy do cna, suszymy na wiór, naprawiamy ubytki i rysy, zaokrąglamy wszystkie wewnętrzne narożniki, gruntujemy jeśli trzeba, i czekamy na odpowiednią temperaturę. Dopiero wtedy chudziak jest gotowy na przyjęcie hydroizolacji.

Proces przygotowania może wydawać się żmudny, ale każdy pominięty krok to ukryta bomba zegarowa pod naszą przyszłą podłogą. Inwestycja czasu i staranności na tym etapie zwraca się wielokrotnie poprzez zapewnienie trwałości i skuteczności masy KMB na chudziak przez długie lata.

Pamiętajmy, że chudziak jako podłoże ma swoją specyfikę. Jest zazwyczaj wykonany z betonu o niższej klasie wytrzymałości (np. C8/10 - B10), często wylewany bezpośrednio na zagęszczonym gruncie lub warstwie podsypki piaskowo-cementowej. To właśnie sprawia, że dokładność w przygotowaniu jego powierzchni jest tak krytyczna dla warstwy izolacyjnej KMB.

Każdy metr kwadratowy dobrze przygotowanego chudziaka to mniejszy stres i większa pewność co do jakości finalnej hydroizolacji. Niedociągnięcia na tym etapie potrafią spędzić sen z powiek i generować kosztowne naprawy w przyszłości, kiedy podłoga będzie już wykończona.

Nawet drobne detale, jak usunięcie wystających gwoździ czy drutów zbrojeniowych, mają znaczenie. Każdy ostry punkt może uszkodzić warstwę KMB podczas aplikacji lub pod wpływem późniejszych obciążeń. Dlatego przegląd podłoża musi być metodyczny i dokładny.

Stosując się do powyższych zasad, tworzymy idealne warunki dla aplikacji masy KMB na chudziak, maksymalizując jej potencjał i zapewniając optymalną przyczepność i ciągłość powłoki hydroizolacyjnej na całej powierzchni.

Jak prawidłowo nałożyć masę KMB na chudziaku?

Gdy podłoże jest już przygotowane wedle wszelkich zasad sztuki budowlanej, wreszcie możemy przejść do sedna, czyli samej aplikacji masy KMB na chudziaku. To moment, w którym płynny materiał staje się barierą ochronną.

Samo nakładanie masy KMB na chudziaku może wydawać się proste – ot, smarujesz gładką powierzchnię. Jednak diabeł tkwi w szczegółach. Najczęściej stosowane metody to aplikacja ręczna pacą zębatą lub gładką, ewentualnie szczotką dekarską.

Metoda aplikacji ręcznej pacą pozwala na precyzyjne kontrolowanie grubości nakładanej warstwy. Typowa paca zębata pozwala rozprowadzić materiał równomiernie, tworząc charakterystyczne "rowki", które ułatwiają odpowietrzenie i zapewniają jednolitą grubość po zagładzeniu.

Pierwsza warstwa KMB, często nazywana warstwą sczepną lub gruntującą bitumiczną, ma za zadanie przede wszystkim uszczelnić pory w betonie i zapewnić doskonałą adhezję dla kolejnych warstw. Nakłada się ją zazwyczaj cieńszej grubości i wciera w podłoże szczotką lub pacą, dokładnie wypełniając wszelkie nierówności.

W tej pierwszej warstwie zatapia się wszelkie elementy wzmacniające, takie jak taśmy zbrojące z siatki szklanej lub włókniny. Stosuje się je zazwyczaj w narożnikach wewnętrznych i zewnętrznych, na połączeniach ściana-podłoga, wokół przejść instalacyjnych oraz na wszelkich istniejących rysach w chudziaku (o ile nie zostały naprawione).

Taśmy te, zatopione w świeżej masie, działają jak "zbrojenie" hydroizolacji, pomagając masie KMB w mostkowaniu ruchów podłoża i zapobiegając pękaniu powłoki w miejscach o zwiększonym naprężeniu. Są one nieodzownym elementem systemu i nie należy ich pomijać.

Po nałożeniu warstwy sczepnej i zatopieniu taśm, następuje czas na wyschnięcie tej warstwy na tyle, aby stała się "chodliwa" lub "dotykalna" – stan ten zależy od specyfiki produktu i warunków otoczenia. Zazwyczaj trwa to kilka godzin. Nie może być jeszcze w pełni sucha, aby kolejna warstwa mogła się dobrze związać chemicznie i fizycznie.

Druga i ewentualnie kolejne warstwy (zazwyczaj wystarczają dwie dla osiągnięcia wymaganej grubości 2-3 mm suchej powłoki) nakłada się pacą, dążąc do uzyskania jednolitej grubości. To właśnie ta grubość decyduje o skuteczności bariery przeciwwilgociowej. Zbyt cienka powłoka nie spełni swojej roli, będzie miała mniejszą elastyczność i zdolność mostkowania rys.

W trakcie aplikacji kluczowe jest przestrzeganie zaleceń producenta dotyczących minimalnej grubości każdej warstwy oraz łącznej grubości systemu. Na niektórych produktach dwuskładnikowych wymagana jest aplikacja w dwóch warstwach o określonej grubości, np. minimum 1 mm mokrej warstwy za pierwszym i 1 mm za drugim razem.

Grubość mokrej warstwy można kontrolować za pomocą specjalistycznego grzebienia lub grzebieniowej pacy. Po nałożeniu "ząbkowanej" warstwy, należy ją od razu wygładzić pacą gładką, wypełniając rowki i uzyskując jednolitą powierzchnię o zamierzonej grubości.

Aplikacja w dwóch etapach – pierwsza warstwa jako grunt zbrojony, druga jako warstwa zasadnicza (lub więcej warstw do uzyskania grubości) – jest standardem. Każda kolejna warstwa powinna być aplikowana po odpowiednim czasie schnięcia poprzedniej, ale zanim ta poprzednia w pełni się zwiąże. "Mokre na lekko suche" to często spotykana zasada.

Pasywne nakładanie masy KMB to proces wymagający cierpliwości i metodyczności. Każdy fragment chudziaka, który ma być odizolowany od wilgoci, musi zostać pokryty masą z należytą starannością. Dotyczy to całej powierzchni podłogi, a także wyprowadzenia izolacji na ściany do wymaganej wysokości (tzw. fasetowanie).

Wyprowadzenie hydroizolacji na ściany na wysokość kilkunastu czy kilkudziesięciu centymetrów (zależnie od projektu i poziomu wód gruntowych) tworzy tzw. "wannę", która dodatkowo zabezpiecza przed bocznym przenikaniem wilgoci. Te upusty na ścianę muszą być równie dokładnie pokryte masą, ze zbrojeniem w narożniku.

Częstym błędem jest pośpiech. Nakładanie drugiej warstwy na zbyt świeżą pierwszą może prowadzić do pęcherzenia i gorszego związania warstw. Z drugiej strony, aplikacja na warstwę w pełni związaną i zanieczyszczoną wymagałaby ponownego gruntowania, co jest stratą czasu i materiału.

Ekspert opowiadał nam historię, w której ekipa "zaoszczędziła" czas, nakładając obie warstwy "jedna na drugą" bez odpowiedniego czasu schnięcia pośredniego. Efekt? Setki drobnych pęcherzyków powietrza pod powierzchnią i osłabienie powłoki. Lekcja: nie oszczędza się na technologii aplikacji, którą podaje producent.

Kluczowe jest także właściwe wymieszanie mas KMB dwuskładnikowych. Komponent bitumiczny i komponent proszkowy (cementowy lub wypełniający) muszą być wymieszane mechanicznie, w ściśle określonych proporcjach i przez podany czas. Niepełne wymieszanie skutkuje tym, że masa nie zwiąże prawidłowo, pozostając miękka i nieskuteczna jako izolacja.

Po wymieszaniu masy, ma ona określony czas przydatności do użycia (tzw. czas życia mieszanki, zazwyczaj od 30 minut do kilku godzin). Należy przygotowywać tylko tyle materiału, ile jesteśmy w stanie zużyć w tym czasie, aby uniknąć twardnienia masy w wiadrze.

Aplikując masę KMB na chudziaku, działamy strategicznie: najpierw detale (narożniki, przejścia, taśmy), potem duża powierzchnia. Każdą warstwę aplikujemy równomiernie, kontrolując grubość i dbając o ciągłość powłoki. To pedantyczne podejście procentuje szczelną i trwałą izolacją.

Warto dodać, że w przypadku aplikacji natryskowej, proces jest szybszy, ale wymaga specjalistycznego sprzętu i mas KMB przeznaczonych do tej metody. Metoda natryskowa również wymaga odpowiedniego przygotowania podłoża i kontroli grubości warstwy, która bywa trudniejsza wizualnie niż przy pacy.

Kończąc aplikację każdej warstwy, pamiętajmy o pozostawieniu tzw. "zakładów" lub "półwyspów" na krawędziach, jeśli prace są przerywane. Pozwoli to na łatwe i szczelne połączenie kolejnej partii świeżej masy bez tworzenia zimnych spoin.

Prawidłowa aplikacji masy KMB na chudziak to nie tylko nałożenie materiału, to system precyzyjnych kroków, w których każdy element ma swoje miejsce i znaczenie. Tylko takie podejście gwarantuje pełną funkcjonalność i długowieczność powłoki hydroizolacyjnej pod naszą podłogą.

Czas schnięcia i zużycie masy KMB na chudziaku

Zastosowanie masy KMB na chudziaku to inwestycja, której efektywność zależy w dużej mierze od przestrzegania reżimów technologicznych, zwłaszcza tych dotyczących czasu schnięcia i prawidłowego oszacowania zużycia materiału. Te parametry są ze sobą nierozerwalnie związane i wpływają bezpośrednio na koszt oraz harmonogram prac.

Typowa, minimalna grubość warstwy izolacji bitumicznej na chudziak, po związaniu i wyschnięciu, wynosi zazwyczaj 2-3 mm. Osiągnięcie tej grubości jest kluczowe dla zdolności mostkowania rys i stworzenia skutecznej bariery dla wody pod ciśnieniem (choć na chudziaku częściej mówimy o wilgoci podciąganej kapilarnie lub wodzie niezalegającej).

Warto zrozumieć, że 2-3 mm to grubość *suchej* warstwy. Masa KMB, zwłaszcza jednoskładnikowa na bazie wody, zawiera spory procent wody, która musi odparować. Masa dwuskładnikowa też wymaga odparowania wody i reakcji chemicznej. Oznacza to, że grubość warstwy *mokrej*, czyli tej aplikowanej, musi być większa, aby po wyschnięciu osiągnąć zamierzony wymiar. Producenci często podają wymagane zużycie w kg/m² lub litrach/m², co bezpośrednio przekłada się na mokrą grubość warstwy.

Zużycie materiału KMB na chudziaku waha się zazwyczaj w granicach 1,5-2,5 kg/m² na jedną warstwę. Skąd taka rozpiętość? Wpływ na to mają przede wszystkim dwa czynniki: chłonność i równość podłoża oraz metoda aplikacji.

Porowaty i chłonny chudziak "wypije" część pierwszej warstwy masy, zwiększając zużycie. Nierówne podłoże oznacza konieczność aplikacji grubszych warstw w zagłębieniach, aby uzyskać minimalną wymaganą grubość nawet w najwyższych punktach, co również podnosi średnie zużycie na metr kwadratowy.

Metoda aplikacji również ma znaczenie. Nakładanie pacą pozwala na lepszą kontrolę zużycia niż np. chaotyczne malowanie szczotką na bardzo nierównej powierzchni, gdzie materiał może być aplikowany zbyt grubo w niektórych miejscach. Aplikacja natryskowa przy niewłaściwej technice może prowadzić do strat materiału z uwagi na "odbicie" od podłoża.

Znając minimalną wymaganą grubość suchej warstwy (np. 2 mm) i minimalne zużycie na warstwę (np. 1,5 kg/m²), możemy oszacować całkowite zużycie na dany obszar, np. 100 m². Dla 2 warstw po 1,5 kg/m² na warstwę daje to 3 kg/m² całkowitego zużycia, czyli 300 kg masy na całą powierzchnię. Warto jednak zawsze dodać niewielki zapas na nierówności i straty (zazwyczaj 5-10%).

Teraz kwestia czasu schnięcia masy KMB na chudziaku. Masa KMB potrzebuje zazwyczaj tylko kilku godzin, aby uzyskać odporność na deszcz. To ogromna zaleta na placu budowy, bo minimalizuje ryzyko zmycia świeżej izolacji przez nagły opad. "Kilka godzin" może oznaczać 3 godziny w ciepły i suchy dzień, ale też 8 godzin w chłodniejszy i wilgotniejszy.

Odporność na deszcz nie oznacza jednak pełnego związania. Pełne związanie i osiągnięcie wszystkich deklarowanych parametrów (jak pełna zdolność mostkowania rys czy odporność na nacisk) następuje po znacznie dłuższym czasie, typowo po około 3-7 dniach. To czas, w którym wilgoć z masy odparowuje, a w przypadku mas dwuskładnikowych dochodzi do pełnej reakcji chemicznej.

Temperatury otoczenia i podłoża, a także wilgotność powietrza, mają krytyczny wpływ na ten czas. W ciepłych warunkach (np. +20°C do +25°C) i przy niskiej wilgotności powietrza, proces schnięcia i wiązania przebiega znacznie szybciej. W chłodniejsze dni (blisko minimum aplikacji, np. +5°C) i przy wysokiej wilgotności, czasy te znacząco się wydłużają.

Ignorowanie tych czynników to proszenie się o kłopoty. Nałożenie wylewki betonowej na niewystarczająco związane KMB może uszkodzić powłokę, a nawet całkowicie zniszczyć jej strukturę, co w skrajnych przypadkach oznacza konieczność skuwania wylewki i wykonania izolacji od nowa.

Wilgotność podłoża przed aplikacją była omawiana wcześniej, ale wilgotność otoczenia po aplikacji też jest ważna. Świeżo nałożona masa KMB na chudziak potrzebuje "oddychać" i oddawać wilgoć do powietrza. Zamykanie pomieszczeń bez wentylacji opóźni schnięcie.

Z drugiej strony, zbyt gwałtowne schnięcie, np. przy aplikacji w pełnym słońcu lub przy silnym wietrze, może spowodować zbyt szybkie utworzenie się "skórki" na powierzchni KMB. Ta "skórka" może blokować odparowywanie wilgoci z głębszych warstw, prowadząc do powstawania pęcherzy lub wewnętrznych naprężeń i pęknięć.

Dlatego zaleca się, aby świeżo nałożoną masę KMB chronić nie tylko przed deszczem, ale również przed intensywnym słońcem i silnym wiatrem, np. przy użyciu siatek zacieniających lub plandek. Zapewnia to kontrolowane i równomierne schnięcie w całej grubości warstwy.

W kontekście planowania prac, wiedza o czasach schnięcia jest fundamentalna. Nie można planować wykonania kolejnego etapu (np. wylewki jastrychu) zaraz po nałożeniu ostatniej warstwy KMB. Wymagany jest bufor czasowy na pełne związanie, który, jak widzieliśmy, może potrwać do tygodnia, a nawet dłużej w niekorzystnych warunkach.

Zużycie wpływa bezpośrednio na koszty materiału. Dokładne obliczenia, uwzględniające stan podłoża i zalecaną grubość, są kluczowe, aby nie kupić za mało (ryzyko przestojów) ani za dużo (zbędny wydatek). Sprzedawcy materiałów często pomagają w takich kalkulacjach, ale podanie im rzetelnych informacji o powierzchni i kondycji chudziaka jest po naszej stronie.

Pamiętajmy, że zużycie materiału na metr kwadratowy jest parametrem podawanym przez producenta i odnosi się do określonej, wymaganej grubości warstwy po związaniu. Jeśli zaaplikujemy zbyt cienko, zużyjemy mniej materiału, ale izolacja nie spełni swojej funkcji – to fałszywa oszczędność.

Szacując zużycie, warto wziąć pod uwagę nie tylko powierzchnię poziomą chudziaka, ale również powierzchnię wyprowadzenia izolacji na ściany (faset) oraz ewentualne dodatkowe zużycie w newralgicznych miejscach, takich jak przejścia rurowe czy narożniki.

Podsumowując ten aspekt, świadomość typowej grubości powłoki KMB na chudziaku (2-3 mm), orientacyjnego zużycia (1.5-2.5 kg/m² na warstwę) i czasów schnięcia/wiązania (kilka godzin do deszczu, 3-7 dni pełne związanie), pozwala rzetelnie zaplanować zakup materiałów i harmonogram prac, minimalizując ryzyko związane z warunkami atmosferycznymi i zapewniając czas niezbędny dla chemii materiału.

Typowe błędy i problemy przy aplikacji masy KMB na chudziaku

Choć masa KMB na fundamenty i chudziak jest materiałem stosunkowo łatwym w użyciu, zwłaszcza w porównaniu do tradycyjnych izolacji bitumicznych na gorąco, nie jest wolna od potencjalnych pułapek. Niewłaściwa aplikacja może prowadzić do problemów, które zniweczą jej izolacyjne właściwości.

Jednym z najczęściej spotykanych problemów jest pęcherzenie. Powstawanie pęcherzy powietrza lub pary wodnej pod świeżo nałożoną warstwą KMB może mieć kilka przyczyn. Najczęstsze to zbyt gruba jednorazowa warstwa materiału oraz aplikacja na podłoże o zbyt wysokiej wilgotności.

Gdy warstwa KMB jest zbyt gruba, "skórka" na powierzchni tworzy się szybciej niż wilgoć może odparować z jej wnętrza. Uwięziona woda paruje pod wpływem słońca czy temperatury i tworzy pęcherze, osłabiając powłokę. Rozwiązanie? Nakładać masę cieńszymi warstwami (zgodnie z zaleceniami producenta) i dokładnie je rozprowadzać.

Pęcherze spowodowane wilgotnością podłoża są jeszcze gorszym scenariuszem, bo często świadczą o tym, że hydroizolacja była nakładana na niewystarczająco wysuszony chudziak. Para wodna podciągana kapilarnie przez beton zbiera się pod nieprzepuszczalną warstwą KMB, tworząc ogromne pęcherze, które mogą nawet pękać lub pozostawić powłokę trwałe odspoioną od podłoża. Tutaj jedynym rozwiązaniem jest czekanie z aplikacją aż podłoże będzie odpowiednio suche, potwierdzone pomiarami.

Inny poważny problem to brak dobrej przyczepności masy KMB do chudziaka. Skutkuje to odspajaniem się powłoki, często płatami. Winowajcą jest w tym przypadku najczęściej niewłaściwe przygotowanie podłoża. Kurz, pył, resztki oleju, farb czy środków antyadhezyjnych działają jak rozłącznik pomiędzy KMB a betonem.

Aby zapewnić prawidłową przyczepność, podłoże musi być czyste, nośne i, jeśli jest chłonne, odpowiednio zagruntowane. Pominięcie etapu gruntowania na porowatym chudziaku sprawi, że materiał KMB będzie zbyt szybko "wciągany" przez beton, co utrudni osiągnięcie wymaganej grubości i pogorszy adhezję powierzchniową.

Problem z przyczepnością może wynikać także ze zbyt długiego czasu oczekiwania po zagruntowaniu lub między warstwami – na powierzchni gruntu lub pierwszej warstwy mogły osadzić się zanieczyszczenia, które tworzą warstwę rozdzielającą. Zawsze przestrzegajmy zaleceń producenta dotyczących czasów technologicznych między warstwami i maksymalnego czasu oczekiwania po zagruntowaniu.

Ekspozycja świeżo nałożonej masy na niesprzyjające warunki atmosferyczne to kolejny typowy błąd. Deszcz przed uzyskaniem odporności na zmywanie (kilka godzin) może zmyć lub uszkodzić niezwiązaną powłokę. Intensywne słońce i wysoka temperatura, jak wspomniano, mogą powodować zbyt szybkie schnięcie powierzchniowe i pęcherzenie.

Dlatego tak ważne jest planowanie prac uwzględniające prognozę pogody oraz stosowanie fizycznej ochrony świeżej izolacji – prowizoryczne zadaszenie, zasłonięcie plandekami czy siatkami zacieniającymi to nie "fanaberia", lecz element prawidłowej technologii wykonania.

Niewystarczająca grubość warstwy KMB to błąd, który może nie być widoczny od razu, ale odbije się czkawką w przyszłości. Aplikowanie zbyt cienkiej warstwy, czy to w celu "oszczędności" materiału, czy z powodu braku kontroli grubości podczas aplikacji, znacząco obniża skuteczność hydroizolacji.

Zbyt cienka powłoka ma mniejszą elastyczność i zdolność do mostkowania pęknięć, jest mniej odporna na uszkodzenia mechaniczne i może nie stanowić pełnej bariery dla wilgoci. Niestety, często wychodzi to na jaw dopiero po kilku latach, gdy pojawiają się problemy z wilgocią w budynku.

W przypadku mas KMB dwuskładnikowych, bardzo częstym błędem jest niewłaściwe mieszanie komponentów. Niedokładne lub zbyt krótkie mieszanie, niewłaściwe proporcje składników – wszystko to prowadzi do tego, że masa nie zwiąże w ogóle lub zwiąże nieprawidłowo, pozostając miękka, klejąca lub pyląca.

Masy dwuskładnikowe wymagają użycia mieszadła mechanicznego (np. wolnoobrotowej wiertarki z mieszadłem), a nie mieszania ręcznego. Proporcje są podane przez producenta i muszą być precyzyjnie odmierzone. Czas mieszania (zazwyczaj 2-3 minuty po dodaniu całego proszku do komponentu płynnego) jest również istotny, aby uzyskać homogeniczną masę bez grudek i nierozmieszanych fragmentów.

Zaniedbanie detali to kolejny błąd. Niedokładne wykonanie wyobleń, brak zatopienia taśm zbrojących w narożnikach, czy nieuszczelnienie przejść instalacyjnych specjalistycznymi systemami to prosta droga do powstania mostków wilgoci. Chudziak i ściany to ruchome elementy budynku; bez prawidłowego uszczelnienia w tych newralgicznych punktach, hydroizolacja szybko ulegnie uszkodzeniu.

Widzieliśmy budynki, gdzie reszta izolacji była poprawna, ale woda przeciekała tylko w miejscach przejść rur przez chudziak. To pokazuje, jak drobny, pominięty detal może zniweczyć cały trud. Te miejsca wymagają dodatkowej uwagi i często dedykowanych akcesoriów systemowych.

Ignorowanie instrukcji producenta masy KMB jest najkrótszą drogą do popełnienia większości wymienionych błędów. Każdy produkt może mieć swoje niuanse – inny czas schnięcia między warstwami, inne zalecenia dotyczące gruntowania, czy specyficzne proporcje mieszania. Instrukcja to nie opcja, to obowiązkowa lektura przed rozpoczęciem pracy.

Problemy mogą wystąpić także, gdy próbujemy aplikować masę KMB w temperaturze niższej lub wyższej niż dopuszczalna przez producenta. W niskiej temperaturze masa gęstnieje, trudno się ją aplikuje i bardzo długo schnie, co może prowadzić do uszkodzeń. W zbyt wysokiej temperaturze wysycha za szybko na powierzchni, zwiększając ryzyko pęcherzenia i pękania.

W przypadku problemów, takich jak pęcherzenie czy odspajanie, kluczowe jest zdiagnozowanie przyczyny, zanim podejmiemy próbę naprawy. Czasem wystarczy usunięcie uszkodzonego fragmentu i zaaplikowanie nowej masy na odpowiednio przygotowane (oczyszczone i zagruntowane) podłoże. W skrajnych przypadkach, gdy uszkodzenie jest rozległe lub wynika z problemu z wilgotnością podłoża, może być konieczne usunięcie całej warstwy i rozpoczęcie prac od początku.

Świadomość tych typowych błędów i pułapek, w połączeniu z metodycznym podejściem i ścisłym przestrzeganiem zasad sztuki budowlanej oraz wytycznych producenta, pozwala zminimalizować ryzyko i zapewnić, że masa KMB na chudziak tworzy trwałą i skuteczną barierę hydroizolacyjną, chroniącą nasz dom przed problemami związanymi z wilgocią podciąganą z gruntu.