Masa KMB Sika®-201 - Hydroizolacja Fundamentów 2025

Kiedy siły natury nie dają za wygraną, a nieustanne parcie wód gruntowych czy opadów staje się realnym zagrożeniem dla konstrukcji budynku, na ratunek przychodzą nowoczesne rozwiązania, które potrafią stawić czoła tym wyzwaniom. Jednym z takich niezawodnych sojuszników w walce z wilgocią jest Masa KMB Sika, produkt, który od lat zdobywa uznanie specjalistów w branży budowlanej. W skrócie, Masa KMB Sika to dwuskładnikowa, elastyczna powłoka bitumiczna modyfikowana polimerem, tworząca grubą i trwałą barierę przed wodą i wilgocią, która stanowi fundamentalny element bezpiecznych i suchych konstrukcji podziemnych.

- Zastosowanie Masy KMB Sika®-201 do Izolacji Przeciwwodnych

- Kluczowe Właściwości i Zalety Sika®-201 (KMB)

- Aplikacja Masy KMB Sika®-201 Krok po Kroku

- Zużycie, Czas Wiązania i Przechowywanie Sika®-201

| Cecha Techniczna | Wartość / Opis |

|---|---|

| Gęstość mieszanki (Składnik A+B) | ok. 1.17 kg/dm³ |

| Zdolność Mostkowania Rys (Klasyfikacja) | CB2 (≥ 2 mm szerokości rysy) |

| Odporność na Typowe Czynniki Agresywne z Gruntu i Wody Gruntowej | Potwierdzona odporność |

| Równoważna Grubość Warstwy Powietrza dla Dyfuzji Pary Wodnej (µ) | ≥ 117 m |

| Klasyfikacja Wodoszczelności według normy (przy ciśnieniu 0.075 MPa) | W2A (≥ 72 godzin) |

| Stosunek Mieszania Komponentów (A : B wagowo) | 3 : 1 |

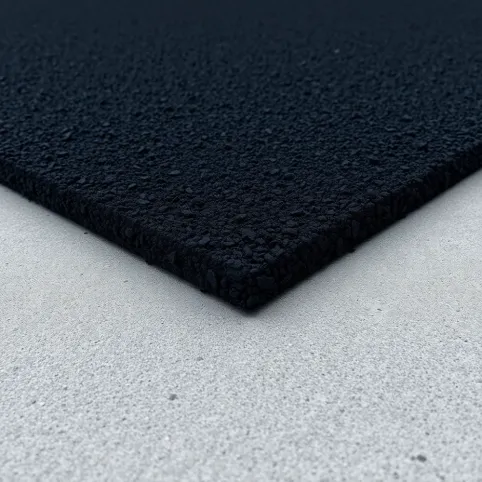

Wykres ten ilustruje kluczową informację dotyczącą minimalnych wymaganych grubości powłoki Sika®-201 w stanie suchym dla dwóch podstawowych zastosowań: ochrony przeciwwilgociowej oraz izolacji przeciwwodnej pod obciążeniem (wymagającej zbrojenia). Pokazuje on również szacunkową grubość warstwy mokrej, jaką należy nanieść, aby po odparowaniu wody z emulsji bitumicznej uzyskać wymaganą grubość powłoki suchej, co jest kluczowe dla planowania aplikacji i zużycia materiału na placu budowy.

Zastosowanie Masy KMB Sika®-201 do Izolacji Przeciwwodnych

Głównym polem bitwy dla masy KMB Sika®-201 są obszary szczególnie narażone na działanie wody i wilgoci – konstrukcje zlokalizowane poniżej poziomu gruntu. Od tradycyjnych ścian piwnic, przez ławy fundamentowe, po płyty fundamentowe i stropy garaży podziemnych – wszędzie tam, gdzie kontakt z wilgotnym gruntem lub napierającą wodą gruntową jest stałym wyzwaniem, Sika®-201 pokazuje swoje możliwości.

Wyobraźmy sobie sytuację: nowy budynek powstaje na terenie o wysokim poziomie wód gruntowych. Fundamenty i ściany poniżej zera muszą sprostać nie tylko obciążeniom konstrukcyjnym, ale także ciągłemu parciu wody, która próbuje znaleźć każdą, nawet najmniejszą szczelinę, by wedrzeć się do środka.

Zobacz także: Emulsja asfaltowa – masa izolacyjna do dróg

Klasyczne rozwiązania bitumiczne, choćby papy termozgrzewalne czy dyspersje, często nie są wystarczająco elastyczne lub nie posiadają zdolności do mostkowania rys, które mogą pojawić się w wyniku osiadania gruntu czy skurczu betonu. Masa KMB Sika®-201, będąc modyfikowaną polimerem grubowarstwową powłoką bitumiczną, tworzy bezszwową, elastyczną membranę, która skutecznie zapobiega takiej infiltracji.

Elastyczność tej masy pozwala jej dostosować się do niewielkich ruchów konstrukcji i skutecznie uszczelniać rysy dynamiczne o szerokości do 2 mm, co potwierdza klasa CB2. Jest to parametr kluczowy, bo nawet idealnie wykonana ściana betonowa może z czasem wykazać niewielkie pęknięcia, które dla mniej zaawansowanych hydroizolacji stanowią poważny problem.

Zastosowanie Sika®-201 nie ogranicza się jedynie do prostych ścian fundamentowych. Materiał ten świetnie sprawdza się również przy uszczelnianiu przejść rurowych przez ściany, połączeń ściana-płyta fundamentowa czy innych detali architektonicznych, które wymagają elastycznego i szczelnego rozwiązania.

Zobacz także: Skropienie Emulsja Asfaltowa Cena - Przewodnik 2025

Forma dwuskładnikowej masy, która jest nakładana w postaci płynnej, pozwala na łatwe i precyzyjne pokrycie skomplikowanych kształtów oraz detali, co jest trudne do osiągnięcia przy użyciu materiałów rolowych. Nakładanie dwuwarstwowo, często z zastosowaniem siatki zbrojącej, zapewnia wymaganą grubość powłoki i jej odporność mechaniczną.

Poza budownictwem ogólnym, Sika®-201 znajduje zastosowanie również w bardziej wymagających obiektach inżynierskich, takich jak mosty i tunele, zwłaszcza w izolacji podziemnych części tych konstrukcji. Warunki panujące pod ziemią czy w strefie przyczółków mostowych są ekstremalne pod względem wilgotności, obciążeń mechanicznych i często obecności agresywnych chemicznie substancji.

Normy, takie jak PN-EN 15814:2011+A2:2014, według której produkt ten jest klasyfikowany (PMB-CB2-W2A-C2A), potwierdzają jego przeznaczenie i wysokie parametry. PMB oznacza modyfikowany polimerem bitum (Polymer Modified Bitumen), co wskazuje na kluczowy dodatek poprawiający właściwości bitumu, zwłaszcza jego elastyczność i przyczepność. CB2, jak wspomniano, to zdolność mostkowania rys.

W2A oznacza, że izolacja spełnia wysokie wymagania wodoszczelności pod ciśnieniem. Ta klasyfikacja, potwierdzona badaniami notyfikowanego laboratorium i oznakowana znakiem CE, stanowi oficjalne potwierdzenie przydatności produktu do profesjonalnych zastosowań przeciwwodnych w budownictwie.

W porównaniu do innych metod izolacji, takich jak bentonitowe maty czy sztywne zaprawy wodoszczelne, masa KMB oferuje unikalne połączenie elastyczności, zdolności mostkowania rys i doskonałej przyczepności do podłoża. Choć maty bentonitowe również reagują na wodę pęcznieniem, nie zapewniają tak silnego i trwałego połączenia z podłożem jak powłoka KMB.

Z kolei sztywne zaprawy wodoszczelne są niepodatne na ruchy konstrukcyjne i wszelkie pęknięcia w podłożu bezpośrednio przekładają się na pęknięcia samej izolacji, czyniąc ją nieskuteczną. Dlatego w wielu sytuacjach, zwłaszcza przy narażeniu na parcie wody, KMB Sika®-201 jest rozwiązaniem preferowanym ze względu na swoją niezawodność w dynamicznym środowisku podziemnym.

Można śmiało powiedzieć, że wybór odpowiedniej metody izolacji przeciwwodnej to jedna z najważniejszych decyzji na etapie budowy fundamentów. Pomyłka w tym zakresie może prowadzić do katastrofalnych w skutkach przecieków, trudnych i kosztownych do naprawienia po zasypaniu fundamentów. Inwestycja w wysokiej jakości materiał, taki jak masa KMB Sika®-201, to w istocie inwestycja w spokój i trwałość całej konstrukcji na lata.

Przy stosowaniu Sika®-201 do izolacji wodochronnej, kluczowe jest przestrzeganie zaleceń producenta dotyczących przygotowania podłoża i grubości warstw. Uzyskanie minimalnej wymaganej grubości suchej powłoki jest niezbędne dla osiągnięcia deklarowanych parametrów wodoszczelności i zdolności mostkowania rys. Bez właściwej aplikacji, nawet najlepszy materiał nie spełni swojej roli.

Co ciekawe, Sika®-201 jest również klasyfikowana jako "wodochronne, płynne do podziemnych części obiektów mostowych i tuneli" (IBM-KOT). To dodatkowo podkreśla jej wysoką odporność i niezawodność w ekstremalnie wymagających warunkach, gdzie standardowe rozwiązania mogłyby szybko ulec degradacji. Mosty i tunele są narażone na ciągłe drgania, obciążenia dynamiczne, ekstremalne temperatury i wpływ soli rozmrażających, co stawia wyższe wymagania materiałom izolacyjnym niż typowe budynki mieszkalne.

To zastosowanie potwierdza, że Sika®-201 to nie jest zwykła emulsja bitumiczna, ale zaawansowany technologicznie materiał, zaprojektowany do pracy w najtrudniejszym środowisku wodnym i gruntowym. Jego elastyczność i przyczepność do betonu i murów są niezbędne, by wytrzymać naprężenia generowane przez ruch drogowy lub kolejowy, a także przez osiadanie gruntu wokół konstrukcji.

Zastosowanie jej jako izolacji przeciwwodnej pod płytami dociskowymi w tunelach czy na przyczółkach mostowych wymaga nie tylko spełnienia norm wodoszczelności, ale także odporności mechanicznej na ułożenie kolejnych warstw konstrukcji, takich jak beton czy asfalt. Włókna zbrojące w masie oraz polimery modyfikujące bitum nadają jej tę niezbędną wytrzymałość.

Wnioskiem jest, że niezależnie od tego, czy mamy do czynienia ze standardową piwnicą w domu jednorodzinnym, czy ze skomplikowaną konstrukcją inżynierską, Masa KMB Sika®-201 oferuje sprawdzoną, skuteczną i długotrwałą ochronę przed najgorszym wrogiem budynku: wodą. Jej parametry techniczne, potwierdzone klasyfikacjami i normami, dają pewność, że zainwestowany wysiłek i środki przyniosą oczekiwany efekt w postaci suchej i bezpiecznej konstrukcji przez wiele lat.

Kluczowe Właściwości i Zalety Sika®-201 (KMB)

Czym wyróżnia się Sika®-201 na tle innych materiałów hydroizolacyjnych? Odpowiedź tkwi w jej starannie skomponowanych właściwościach, które wynikają z zastosowania nowoczesnych technologii i odpowiedniego doboru składników. Już sam fakt, że jest to produkt dwuskładnikowa grubowarstwowa powłoka bitumiczna modyfikowana polimerem, mówi nam wiele o jego zaawansowaniu.

Pierwszym kluczowym aspektem jest jej formuła dwuskładnikowa: komponent A to ciecz, emulsja bitumiczna modyfikowana polimerami, komponent B to proszek zawierający spoiwo hydrauliczne oraz wypełniacze, często z dodatkiem polistyrenu. Mieszanie tych dwóch części bezpośrednio przed aplikacją inicjuje reakcję wiązania, niezależną od wilgotności powietrza, co jest znaczącą przewagą nad produktami jednoskładnikowymi schnącymi jedynie przez odparowanie wody.

Dane dotyczące gęstości poszczególnych składników (A~1.03 kg/dm³, B~1.30 kg/dm³) i gotowej mieszanki (A+B~1.17 kg/dm³) nie tylko informują o ciężarze materiału, ale też sugerują konsystencję gotową do aplikacji. Gęstość ok. 1.17 kg/dm³ oznacza, że mieszanka jest stosunkowo lekka jak na materiał bitumiczny, co ułatwia jej nakładanie.

Ale sercem produktu i jego główną zaletą jest niewątpliwie zdolność mostkowania rys (klasa CB2). Oznacza to, że powłoka po związaniu jest na tyle elastyczna i wytrzymała na rozciąganie, że jest w stanie "pracować" wraz z podłożem i mostkować pęknięcia, które mogą się pojawić, a których szerokość nie przekracza 2 mm. W praktyce budowlanej jest to niezwykle cenna cecha, bo nawet najlepiej zaprojektowana i wykonana konstrukcja betonowa podlega pewnym naprężeniom i ruchom.

Współczynnik dyfuzji pary wodnej μ ≥ 117 m wskazuje, że Sika®-201 jest doskonałą barierą paroszczelną. Dlaczego to takie ważne? Wilgoć z gruntu może migrować przez ściany do wnętrza piwnicy w postaci pary wodnej, nawet jeśli izolacja przeciwwodna blokuje wodę w stanie ciekłym. Wysoka paroizolacyjność zapobiega temu zjawisku, chroniąc pomieszczenia podziemne przed zawilgoceniem, rozwojem pleśni i grzybów oraz uszkodzeniem wykończenia.

Klasa wodoszczelności W2A osiągnięta przy ciśnieniu 0.075 MPa jest potwierdzeniem zdolności materiału do pracy pod znacznym obciążeniem hydrostatycznym. W2A oznacza odporność na ciągłe obciążenie wodą napierającą przez co najmniej 72 godziny. Co więcej, ta klasyfikacja uzyskiwana jest dla grubości suchej warstwy ≥ 4 mm z zastosowaniem wzmocnienia (siatki). To pokazuje, że produkt jest zaprojektowany do zadań specjalnych, tam, gdzie inne materiały mogłyby zawieść pod naporem wody gruntowej.

Polimery modyfikujące bitumialną bazę powłoki znacząco poprawiają jej właściwości – zwiększają elastyczność, poprawiają przyczepność do różnorodnych podłoży (beton, mur, stare powłoki bitumiczne) oraz zwiększają odporność na starzenie i promieniowanie UV (choć jako izolacja podziemna nie jest ono kluczowe, odporność chemiczna i termiczna wynikająca z polimerów jest bardzo ważna). Wzmocnienie włóknami dodatkowo poprawia stabilność powłoki na powierzchniach pionowych (zapobiega spływaniu) i zwiększa jej wytrzymałość mechaniczną, zwłaszcza podczas zasypywania wykopu.

Odporność na typowe agresywne substancje zawarte w wodzie gruntowej i gruncie to kolejny argument za stosowaniem Sika®-201. W gruncie występują sole (np. siarczany), kwasy organiczne, które mogą degradować tradycyjne materiały bitumiczne. Sika®-201 zachowuje swoje właściwości ochronne w takim środowisku, zapewniając długowieczność izolacji.

Stosunek mieszania składników (A:B = 3:1 wagowo) jest precyzyjnie określony i musi być ściśle przestrzegany. Tylko wtedy zachodzi właściwa reakcja chemiczna, która gwarantuje uzyskanie pełnych deklarowanych właściwości materiału – czas wiązania, twardość, elastyczność, wodoszczelność. "To jak z ciastem, zmiana proporcji może zepsuć cały efekt" – powiedziałby doświadczony wykonawca.

Ważnym, choć nie zawsze oczywistym, plusem jest możliwość aplikacji na podłożu lekko wilgotnym. To ogromne ułatwienie na placu budowy, gdzie idealnie suche warunki bywają trudne do osiągnięcia. Minimalna ilość wilgoci nie tylko nie szkodzi, ale wręcz może być pomocna w zapewnieniu lepszej przyczepności do podłoża mineralnego, które nie jest zbyt suche.

Wartością dodaną jest też fakt, że produkt spełnia normy krajowe, co jest kluczowe w kontekście prawa budowlanego i odbioru prac. Znak CE i deklaracja właściwości użytkowych na podstawie oceny notyfikowanego laboratorium dają pewność zgodności produktu z europejskimi standardami.

Elastyczna, grubowarstwowa natura tej masy KMB sprawia, że jest ona mniej wrażliwa na nierówności podłoża w porównaniu do cienkowarstwowych izolacji. Oczywiście, podłoże powinno być odpowiednio przygotowane, ale drobne nierówności są "wchłaniane" przez grubość warstwy.

Podsumowując, kluczowe właściwości masy KMB Sika®-201 – dwuskładnikowa formuła, elastyczność i mostkowanie rys, wysoka wodoszczelność pod ciśnieniem, odporność chemiczna, paroizolacyjność, modyfikacja polimerami i zbrojenie włóknami – składają się na produkt o wyjątkowej trwałości i niezawodności w ekstremalnych warunkach podziemnych, minimalizujący ryzyko uszkodzeń i przecieków na przestrzeni lat. Wybór Sika®-201 to decyzja o zastosowaniu zaawansowanej technologii w celu zapewnienia fundamentów, które pozostaną suche i bezpieczne przez dekady.

Aplikacja Masy KMB Sika®-201 Krok po Kroku

Poprawna aplikacja masy KMB Sika®-201 jest równie ważna jak same jej właściwości. Nawet najlepszy materiał nie spełni swojej funkcji, jeśli zostanie źle przygotowany lub nanieziony. Proces aplikacji wymaga precyzji i przestrzegania zaleceń, ale nie jest przy tym nadmiernie skomplikowany.

Pierwszym, absolutnie kluczowym krokiem jest przygotowanie podłoża. Podłoże powinno być nośne, czyste, wolne od kurzu, luźnych fragmentów, smarów, olejów, powłok malarskich i bitumicznych niezwiązanych z podłożem. Wszelkie ubytki i nierówności powinny być wcześniej naprawione i wyrównane.

W przypadku chłonnych podłoży mineralnych, takich jak beton, mur ceglany czy bloczki betonowe, dopuszczalne jest, aby podłoże było lekko wilgotne, ale bez zastoisk wody. W rzeczywistości, lekka wilgotność może nawet ułatwić aplikację i poprawić przyczepność do mineralnego podłoża. Jeśli podłoże jest zbyt suche i chłonne, można je delikatnie zwilżyć, ale bez przesady – to nie ma być kąpielisko!

Szczególną uwagę należy poświęcić newralgicznym punktom, takim jak połączenie ściany z ławą fundamentową czy płytą podłogową. W tych miejscach zaleca się wykonanie faset (zaokrągleń lub trójkątnych wyobleń) z odpowiedniej zaprawy, aby uniknąć koncentracji naprężeń w narożnikach i zapewnić ciągłość powłoki KMB.

Po przygotowaniu podłoża, przechodzimy do przygotowania samego materiału. Masa KMB Sika®-201 jest dwuskładnikowa. Komponent A (ciecz) i B (proszek) muszą być mieszane we właściwych proporcjach (3:1 wagowo, co odpowiada 24 kg A i 8 kg B w typowym zestawie 32 kg).

Mieszanie najlepiej przeprowadzać mechanicznym mieszadłem o niskich obrotach (ok. 300-500 obr./min) przez co najmniej 3 minuty, aż do uzyskania jednolitej, pozbawionej grudek konsystencji i koloru. Niewłaściwe mieszanie może prowadzić do niepełnego związania materiału i pogorszenia jego właściwości.

Po wymieszaniu, masa KMB Sika®-201 powinna być nałożona w ciągu swojego czasu życia potocznie nazywanego "czasem otwartym" lub "czasem przydatności do stosowania", który wynosi około 1.5 godziny w temperaturze +20°C. "Czas leci, panowie, więc nie ma co się zastanawiać" – żartowałby mistrz murarski.

Masa jest nakładana metodą pacowania (metalową pacą ząbkowaną lub gładką) lub natrysku odpowiednim agregatem. Wybór metody zależy od wielkości powierzchni i preferencji wykonawcy; natrysk jest szybszy przy dużych, prostych powierzchniach, pacowanie pozwala na większą kontrolę na mniejszych i bardziej skomplikowanych obszarach.

Kluczowe znaczenie ma grubość nakładanej warstwy. Minimalna grubość suchej warstwy to 3 mm dla izolacji przeciwwilgociowej (nakładana w jednej warstwie) i 4 mm dla izolacji przeciwwodnej (nakładana w dwóch warstwach, zawsze ze zbrojeniem).

Aby uzyskać te grubości po wyschnięciu (pamiętajmy, że masa to emulsja i zawiera wodę, która wyparuje), konieczne jest nałożenie odpowiednio większej grubości warstwy mokrej. Dla izolacji przeciwwilgociowej, to około 4.5 do 5.0 kg/m² masy, co odpowiada mokrej grubości około 4.5 do 5.0 mm. Dla izolacji przeciwwodnej, zużycie wynosi od około 6.0 kg/m² wzwyż, co daje mokrą grubość od 6.0 mm, dzieloną na dwie warstwy.

W przypadku izolacji przeciwwodnej, po nałożeniu pierwszej warstwy mokrej masy, należy natychmiast wtopić w nią siatkę z włókna szklanego (o masie min. 160 g/m²), z zachowaniem odpowiednich zakładów (np. 10 cm). Siatka musi być całkowicie pokryta masą i znajdować się wewnątrz powłoki.

Drugą warstwę masy nanosi się po częściowym wyschnięciu pierwszej warstwy, ale jeszcze zanim ta osiągnie pełne związanie. Zgodnie z danymi, następuje to zazwyczaj w ciągu 2 do 4 godzin (przy +20°C), w zależności od warunków otoczenia.

Warunki aplikacji są równie ważne co sama technika. Masa KMB Sika®-201 może być aplikowana w temperaturze podłoża i powietrza w zakresie od +5°C do +35°C. Pamiętajmy, że niska temperatura wydłuża czas wiązania, wysoka skraca. Wilgotność względna powietrza również ma wpływ – wysoka wilgotność spowalnia wysychanie warstwy mokrej (składnika A).

Po nałożeniu masy, należy chronić świeżą powłokę przed opadami deszczu, silnym słońcem, mrozem i uszkodzeniami mechanicznymi, dopóki nie osiągnie wystarczającej wytrzymałości. Czas wiązania, czyli osiągnięcia pełnych parametrów mechanicznych i wodoszczelności, to zazwyczaj od 2 do 3 dni, w zależności od grubości powłoki i warunków otoczenia.

Monitorowanie grubości warstwy mokrej podczas aplikacji, np. za pomocą specjalnych grzebieni dystansowych, jest dobrym nawykiem. Zbyt cienka warstwa mokra oznacza zbyt cienką warstwę suchą, a to prosta droga do problemów z wodoszczelnością w przyszłości. "Centymetry się liczą!" – brzmi budowlana mądrość.

Podczas prac na dużych powierzchniach zaleca się podzielenie ich na sekcje, aby materiał nie związał się przed jego nałożeniem i opracowaniem. Zaplanowanie pracy i liczby osób jest kluczowe, aby zmieścić się w czasie przydatności wymieszanej masy.

Aplikacja masy KMB Sika®-201 nie jest zadaniem dla amatora, ale dla doświadczonego wykonawcy, który rozumie specyfikę materiałów hydroizolacyjnych. Jednak przestrzegając zasad – dokładne przygotowanie podłoża, precyzyjne mieszanie, właściwe proporcje, wymagane grubości warstw, wtopienie zbrojenia tam, gdzie jest wymagane, i ochrona świeżej powłoki – możemy być pewni, że uzyskana izolacja będzie trwała i niezawodna, skutecznie chroniąc konstrukcję przed wodą przez dziesięciolecia.

Zużycie, Czas Wiązania i Przechowywanie Sika®-201

Planowanie logistyczne i harmonogram prac na budowie, gdzie stosuje się Masa KMB Sika®-201, w dużej mierze zależy od informacji o zużyciu materiału, czasie wiązania oraz warunkach jego przechowywania. Są to aspekty, które bezpośrednio wpływają na koszty projektu, czas jego realizacji i jakość gotowej izolacji.

Typowe opakowanie Sika®-201 ma masę 32 kg i składa się z 24 kg składnika A (ciecz) i 8 kg składnika B (proszek). Taki stosunek wagowy (3:1) jest kluczowy dla prawidłowego mieszania, jak wspomniano wcześniej.

Zużycie materiału na metr kwadratowy powierzchni nie jest stałe i zależy przede wszystkim od przeznaczenia izolacji oraz od szorstkości i chłonności podłoża. Im podłoże jest bardziej nierówne i chłonne, tym większe będzie zużycie.

Dla izolacji przeciwwilgociowej, nakładanej jako jedna warstwa bez zbrojenia (grubość suchej warstwy min. 3 mm), orientacyjne zużycie Sika®-201 wynosi od około 4.5 do 5.0 kg/m². Odpowiada to grubości warstwy mokrej od 4.5 do 5.0 mm, co po wyschnięciu daje wymaganą grubość suchą około 3.1 do 3.4 mm (trochę więcej niż minimum, co daje margines bezpieczeństwa).

W przypadku izolacji przeciwwodnej, która zawsze wymaga zbrojenia siatką i nakładana jest w dwóch warstwach (minimalna grubość suchej warstwy 4 mm), zużycie jest wyższe. Dane orientacyjne to od około 6.0 kg/m² wzwyż dla warstwy mokrej. Ta ilość materiału zapewnia uzyskanie wymaganej grubości po wyschnięciu i prawidłowe osadzenie siatki zbrojącej pomiędzy warstwami.

Te wartości zużycia są niezwykle ważne do oszacowania potrzebnej ilości materiału przed rozpoczęciem prac. Proste przeliczenie powierzchni do zaizolowania razy odpowiednie zużycie pozwala zamówić właściwą liczbę opakowań i uniknąć braków lub nadmiernych zapasów materiału. "Liczy się każdy kilogram, panie kolego, żeby się robota zgadzała i worek" – to dewiza mądrego kierownika budowy.

Kolejnym krytycznym aspektem jest czas wiązania i utwardzania masy. Czas życia mieszanki (czyli czas od wymieszania do momentu, gdy masa zaczyna tracić właściwości robocze i gęstnieje) wynosi około 1.5 godziny w temperaturze +20°C. Ten parametr informuje, ile materiału można jednorazowo przygotować do aplikacji, zanim stanie się on nieużyteczny.

Czas pozwalający na nałożenie drugiej warstwy masy KMB Sika®-201 na pierwszą (tzw. "czas do kolejnej warstwy" lub "okno czasowe do aplikacji drugiej warstwy") wynosi zazwyczaj od 2 do 4 godzin (przy +20°C). To czas potrzebny na to, by pierwsza warstwa wstępnie związała i utworzyła skórkę, ale była jeszcze na tyle "żywa", by zapewnić dobre połączenie z warstwą kolejną. "Nie za szybko, nie za wolno, po prostu w punkt" – to sztuka cierpliwego budownictwa.

Czas utwardzania do osiągnięcia pełnych właściwości mechanicznych i wodoszczelności to orientacyjnie od 2 do 3 dni. Jest to czas niezbędny przed przystąpieniem do zasypywania wykopu. Przedwczesne zasypanie może uszkodzić niedostatecznie utwardzoną powłokę, niwecząc cały wysiłek.

Należy bezwzględnie pamiętać, że wszystkie podane czasy (życia mieszanki, do kolejnej warstwy, pełnego utwardzenia) są czasami orientacyjnymi i mogą się znacząco różnić w zależności od panujących warunków otoczenia. Temperatura powietrza i podłoża oraz wilgotność względna mają tu największy wpływ. Niższa temperatura i wyższa wilgotność wydłużają czasy wiązania i utwardzania, podczas gdy wyższa temperatura je skraca.

Przykładowo, aplikując masę w temperaturze +5°C, czas życia mieszanki będzie dłuższy niż 1.5 godziny, a czas utwardzania znacznie dłuższy niż 3 dni. Z kolei w upalne dni, przy temperaturze bliższej +35°C, czasy te będą krótsze. Zawsze warto sprawdzić lokalne warunki i dostosować harmonogram prac oraz wielkość przygotowywanych partii materiału.

Ostatnim, lecz równie istotnym elementem jest przechowywanie materiału. Sika®-201 powinna być przechowywana w fabrycznie zamkniętych, oryginalnych i nieuszkodzonych opakowaniach, w suchym pomieszczeniu. Idealna temperatura przechowywania to zakres od +5°C do +30°C.

Dlaczego temperatura przechowywania jest tak ważna? Składnik A, jako emulsja wodna, jest wrażliwy na mróz. Przemrożenie materiału może trwale uszkodzić jego strukturę i uniemożliwić prawidłowe związanie. Z drugiej strony, przechowywanie w zbyt wysokiej temperaturze, powyżej 30°C, może skrócić jego trwałość i wpłynąć na jakość. Przechowywanie w wilgotnych warunkach również jest niewskazane dla składnika B (proszek), który może ulec zbrylaniu.

Przy zachowaniu odpowiednich warunków przechowywania, Sika®-201 najlepiej zużyć w ciągu 12 miesięcy od daty produkcji, pod warunkiem, że opakowania pozostają szczelnie zamknięte i nieuszkodzone. Użycie materiału po upływie terminu ważności lub przechowywanego w nieodpowiednich warunkach wiąże się z ryzykiem pogorszenia jego właściwości.

Podsumowując, szczegółowa wiedza na temat zużycia, czasów wiązania/utwardzania oraz wymogów dotyczących przechowywania masy KMB Sika®-201 jest niezbędna dla każdego profesjonalnego wykonawcy. Precyzyjne planowanie ilości materiału i czasu pracy, z uwzględnieniem warunków pogodowych i zaleceń producenta dotyczących przechowywania, minimalizuje ryzyko opóźnień, niepotrzebnych kosztów i, co najważniejsze, zapewnia najwyższą jakość i trwałość wykonanej izolacji przeciwwodnej.