Najlepsza Podłoga na Ogrzewanie Podłogowe w 2025 Roku

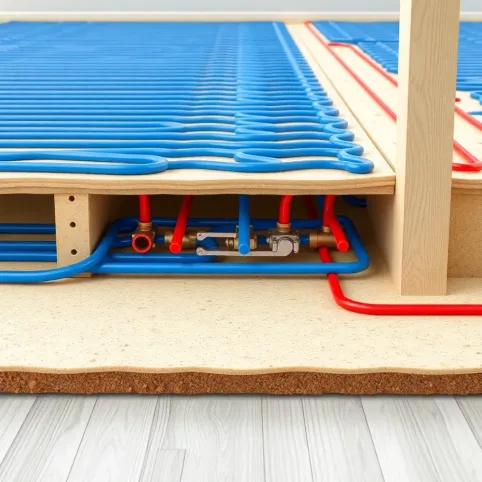

Marzysz o przyjemnym cieple bijącym prosto spod stóp w zimowe poranki? Ogrzewanie podłogowe to synonim komfortu i nowoczesności, jednak jego pełen potencjał zależy od jednego kluczowego elementu – samej podłogi. Wybór odpowiedniego materiału to nie lada sztuka, a odpowiedź na zagadnienie najlepsza podłoga na ogrzewanie podłogowe jest często mniej skomplikowana, niż mogłoby się wydawać: to ta, która najefektywniej przewodzi ciepło od rur czy kabli grzewczych do pomieszczenia, minimalizując jednocześnie jego straty i zapewniając stabilność na lata. Zatem kluczową odpowiedzią jest pokrycie o niskim oporze cieplnym. To właśnie od oporu cieplnego materiału w głównej mierze zależy wydajność całego systemu grzewczego ukrytego pod powierzchnią.

- Panele Podłogowe Laminowane i Drewniane na Ogrzewanie Podłogowe: Jak Wybrać Bezpiecznie?

- Podłogi Winylowe (LVT/SPC) i Kauczukowe pod Ogrzewanie Podłogowe: Nowoczesne i Efektywne Opcje

- Kluczowe Parametry Podłogi na Ogrzewanie Podłogowe: Przewodność, Opór Cieplny i Stabilność Materiału

- Najczęściej Popełniane Błędy Przy Wyborze i Montażu Podłogi na Ogrzewanie Podłogowe

Zrozumienie, jak różne materiały podłogowe reagują na zmiany temperatury i jak efektywnie przewodzą ciepło, stanowi fundament świadomego wyboru. Analiza właściwości poszczególnych rozwiązań pozwala obnażyć mity i skupić się na faktach potwierdzonych parametrami technicznymi. Spójrzmy na porównanie popularnych opcji, by dostarczyć konkretnych danych do podjęcia optymalnej decyzji w kontekście współpracy z ogrzewaniem podłogowym.

| Materiał Podłogowy | Typowa Grubość (mm) | Typowy Opór Cieplny R (m²K/W) | Maks. Zalecana Temp. Powierzchni (°C) | Stabilność Termiczna (1-5) | Orient. Zakres Cenowy (€/m²) |

|---|---|---|---|---|---|

| Płytki Ceramiczne / Gres | 8-12 | ~0.01 - 0.02 | Systemowo ograniczona* | 5/5 | 15 - 150+ |

| Kamień Naturalny | 10-20+ | ~0.01 - 0.03 | Systemowo ograniczona* | 4-5/5 (zależnie od typu) | 50 - 300+ |

| Panele Winlyowe Klejone (LVT) | 2-3 | ~0.02 - 0.03 | 27-28 | 4/5 | 15 - 40 |

| Panele Winylowe Click / SPC | 4-6 | ~0.03 - 0.05 | 27-28 | 5/5 | 20 - 60 |

| Panele Laminowane (certyfikowane UFH) | 8-10 | ~0.05 - 0.10 | 27-28 | 3/5 | 15 - 40 |

| Drewno Warstwowe (certyfikowane UFH) | 10-15+ | ~0.08 - 0.12 | 26-27 | 4-5/5 | 40 - 150+ |

*Maksymalna temperatura powierzchni podłogi mieszkalnej jest zazwyczaj ograniczona przez normy i komfort użytkowania do około 29°C (lub 35°C w strefach brzegowych, np. łazienkach).

Powyższe dane wyraźnie ilustrują fundamentalną zasadę: im niższa wartość oporu cieplnego (R), tym swobodniej ciepło przepływa od źródła do powierzchni podłogi i dalej do pomieszczenia. Płytki ceramiczne czy gres, o symbolicznie niskim oporze, działają niemal jak bezpośrednia płyta grzewcza, zapewniając szybką reakcję systemu i wysoką efektywność energetyczną. Z kolei materiały o wyższym oporze, takie jak grubsze drewno czy niektóre panele, stawiają ciepłu większy "opór", co wymaga podniesienia temperatury wody w obiegu, potencjalnie zwiększając koszty eksploatacji i wydłużając czas nagrzewania. Wybór podłogi ma zatem realny wpływ nie tylko na komfort, ale i na rachunki za ogrzewanie.

Zobacz także: Jaka temperatura na ogrzewanie podłogowe?

Panele Podłogowe Laminowane i Drewniane na Ogrzewanie Podłogowe: Jak Wybrać Bezpiecznie?

Panele laminowane i drewniane kuszą estetyką i komfortem dotyku, stwarzając przytulną atmosferę, której trudno odmówić. Jednakże, w kontraście do twardych, ceramicznych nawierzchni, materiały te stawiają przed inwestorem pewne wyzwania w kontekście ogrzewania podłogowego. Naturalna higroskopijność drewna oraz podatność rdzenia paneli laminowanych na zmiany wilgotności i temperatury wymagają szczególnej uwagi i rygorystycznego przestrzegania zasad instalacji, by uniknąć problemów z ich stabilnością i trwałością. Pominięcie tych kluczowych aspektów to prosta droga do rozczarowania i kosztownych napraw.

Sekretem sukcesu przy zastosowaniu paneli laminowanych lub drewnianych na ogrzewaniu podłogowym jest wybór produktów, które są specjalnie certyfikowane do tego celu. Tacy producenci stosują rozwiązania konstrukcyjne zwiększające stabilność materiału, na przykład rdzeń paneli laminowanych o wyższej gęstości czy specjalne warstwy kleju w drewnie warstwowym, ograniczające jego pracę pod wpływem ciepła i wilgoci. Ignorowanie symbolu potwierdzającego zgodność z UFH na opakowaniu to klasyczny błąd amatora.

Kwestia rodzaju drewna jest absolutnie fundamentalna; nie każde drewno nadaje się na ogrzewanie podłogowe. Twardziel gatunków egzotycznych takich jak teak czy merbau bywa względnie stabilna, ale stawia znaczący opór cieplny, pochłaniając sporą część energii grzewczej. Buk czy klon to z kolei gatunki o wysokiej wrażliwości na zmiany wilgotności i temperatury, przez co są kategorycznie odradzane w instalacjach UFH. Najbezpieczniejszym drewnianym rozwiązaniem są podłogi warstwowe, zbudowane z krzyżowo klejonych warstw drewna (często z rdzeniem z płyty HDF lub sklejki), co znacznie ogranicza ich pęcznienie i kurczenie.

Zobacz także: Najlepsze Łóżka na Ogrzewanie Podłogowe w 2025 roku: Komfort i Zdrowie

Grubość drewnianej warstwy użytkowej w deskach warstwowych dedykowanych UFH powinna być optymalna, zazwyczaj w przedziale 3-6 mm; cała deska ma wtedy około 10-15 mm grubości. Cieńsza warstwa dekoracyjna oznacza mniejszą masę materiału pracującego termicznie i higroskopijnie. Grubsze deski lite (powyżej 15-20 mm), choć piękne i trwałe, kumulują ciepło niczym izolator, drastycznie obniżając wydajność ogrzewania i zwiększając ryzyko powstawania szpar czy wypaczeń.

Kluczowym parametrem jest także całkowity opór cieplny pakietu podłogowego, na który składa się opór podkładu (maty pod panele) i samego pokrycia podłogowego. Producenci systemów UFH oraz podłóg zazwyczaj określają maksymalny dopuszczalny opór cieplny dla całego pakietu – często jest to granica 0.15 m²K/W. Użycie zbyt grubego lub źle dobranego podkładu o wysokim oporze (np. standardowa pianka PE) może "udusić" system grzewczy pod grubą, izolacyjną kołdrą, sprawiając, że podłoga będzie ledwo ciepła, a zużycie energii drastycznie wzrośnie.

W przypadku paneli laminowanych pod ogrzewanie podłogowe, poszukajmy produktów o oporze cieplnym nie większym niż 0.08 m²K/W, choć dostępne są panele o oporze poniżej 0.05 m²K/W. Podkład pod takie panele również musi być niskorezystancyjny, wykonany np. ze sprasowanego polistyrenu ekstrudowanego (XPS) z perforacją lub specjalnej maty kwarcowej, jego opór cieplny nie powinien przekraczać 0.03-0.04 m²K/W. Połączenie tych wartości (opór paneli + opór podkładu) musi mieścić się w limitach systemu UFH.

Montaż podłogi drewnianej lub laminowanej na ogrzewaniu podłogowym wymaga restrykcyjnego protokołu "wygrzewania posadzki" przed instalacją. Chodzi o kontrolowane, stopniowe nagrzewanie wylewki betonowej lub anhydrytowej, mające na celu usunięcie resztkowej wilgoci z podkładu. Proces ten trwa zazwyczaj kilka tygodni i polega na stopniowym podnoszeniu temperatury czynnika grzewczego do osiągnięcia maksymalnej temperatury projektowej, a następnie jej utrzymywaniu przez określony czas. Ignorowanie tego etapu to pewny przepis na wypaczanie i deformacje podłogi z powodu wilgoci uwalnianej z niedosuszonej wylewki.

Przykładowy protokół wygrzewania wylewki cementowej (po 28 dniach dojrzewania) może wyglądać tak: start z temperaturą czynnika ok. 25°C, codzienne podnoszenie o 5°C aż do osiągnięcia maksymalnej temperatury projektowej (np. 40-45°C), utrzymanie maksymalnej temperatury przez 7 dni, a następnie codzienne obniżanie o 5°C. Po zakończeniu cyklu temperatura posadzki powinna być utrzymywana na poziomie ok. 18-20°C przed montażem.

Przed montażem paneli czy desek, wilgotność resztkowa wylewki musi być zmierzona metodą CM. Dla wylewek cementowych powinna być niższa niż 1.5%, a dla anhydrytowych poniżej 0.3%. Podłogi drewniane są szczególnie wrażliwe na wilgoć, nawet certyfikowane UFH.

Aklimatyzacja materiałów podłogowych jest kolejnym krytycznym krokiem. Panele i deski powinny być składowane w oryginalnych opakowaniach w pomieszczeniu, w którym będą montowane, przez co najmniej 48 godzin (drewno często dłużej, 7-14 dni) w temperaturze zbliżonej do tej, jaka będzie panowała po włączeniu ogrzewania (ok. 18-22°C) i wilgotności względnej powietrza 45-60%. To pozwala materiałowi dostosować się do lokalnych warunków i zminimalizować późniejszą pracę.

Niezwykle ważne są szczeliny dylatacyjne. Drewno i panele laminowane "pracują" - rozszerzają się pod wpływem ciepła i wilgoci, a kurczą, gdy temperatura spada. Brak odpowiednio szerokich szczelin wokół ścian, słupów, progów i innych stałych elementów konstrukcyjnych doprowadzi do "podnoszenia się" lub "bąblowania" podłogi. Zalecana szerokość szczeliny dylatacyjnej to zazwyczaj 1.5 mm na każdy metr bieżący szerokości pomieszczenia, ale nie mniej niż 8-10 mm na całej długości ściany. Ta reguła to złota zasada montażu podłogi drewnianej na ogrzewaniu podłogowym, której złamanie często kończy się katastrofą.

Sam proces montażu powinien być wykonany starannie, zgodnie z instrukcją producenta paneli lub desek. Należy upewnić się, że podkład jest ułożony prawidłowo, bez zakładów i z odpowiednią folią paroizolacyjną, jeśli jest wymagana. W przypadku desek drewnianych warstwowych dedykowanych UFH, preferowany jest montaż na klej do całego podłoża, ponieważ zapewnia lepszy transfer ciepła i dodatkowo stabilizuje deski. Montaż pływający na podkładzie jest możliwy dla paneli laminowanych i niektórych desek warstwowych, ale podkład musi być certyfikowany dla UFH i mieć niski opór cieplny.

Po zakończeniu montażu, ogrzewanie podłogowe powinno być włączone ponownie, ale bardzo stopniowo. Nie należy gwałtownie podnosić temperatury. Zazwyczaj zaleca się podnoszenie temperatury wody o 2-3°C dziennie od temperatury minimalnej (ok. 20°C), aż do osiągnięcia normalnej temperatury użytkowej, nie przekraczając jednocześnie maksymalnej temperatury powierzchni podłogi zalecanej przez producenta paneli czy desek (zazwyczaj 26-27°C dla drewna, 27-28°C dla paneli laminowanych). Stopniowe włączanie ogrzewania podłogowego chroni materiał przed szokiem termicznym.

Długoterminowa eksploatacja wymaga także dbałości o utrzymanie stabilnych warunków w pomieszczeniu, na ile to możliwe. Unikaj drastycznych skoków temperatury. W okresie zimowym postaraj się, aby wilgotność powietrza była utrzymywana na zalecanym poziomie (45-60%) za pomocą nawilżaczy, zwłaszcza przy podłogach drewnianych. Suche powietrze od grzejącej podłogi może prowadzić do przesuszenia i skurczu drewna, tworząc nieestetyczne szpary między deskami.

Podsumowując, panele laminowane i drewniane to piękna, ale wymagająca opcja na ogrzewanie podłogowe. Wybór produktów specjalnie przeznaczonych do UFH, rygorystyczne przygotowanie podłoża, precyzyjny montaż z uwzględnieniem dylatacji oraz odpowiedzialne użytkowanie systemu grzewczego to absolutne fundamenty sukcesu. Nie ma tu miejsca na kompromisy czy niedopowiedzenia. Diabeł tkwi w szczegółach, a pominięcie któregokolwiek z etapów zemści się szybciej, niż myślisz.

Podłogi Winylowe (LVT/SPC) i Kauczukowe pod Ogrzewanie Podłogowe: Nowoczesne i Efektywne Opcje

W ostatnich latach rynek pokryć podłogowych został zrewolucjonizowany przez panele winylowe, a zwłaszcza ich nowsze odmiany takie jak LVT (Luxury Vinyl Tiles) i SPC (Stone Plastic Composite). Materiały te oferują fascynujące połączenie estetyki, trwałości i co najważniejsze w kontekście tego artykułu – doskonałej współpracy z systemami ogrzewania podłogowego. Ich przewaga nad tradycyjnymi panelami laminowanymi czy drewnem tkwi w niskim oporze cieplnym oraz niezwykłej stabilności wymiarowej, nawet w warunkach zmiennej temperatury i wilgotności. To winylowe panele LVT i SPC na ogrzewanie podłogowe często pojawiają się w rekomendacjach ekspertów jako bardzo efektywne rozwiązanie.

Panele LVT, dostępne w wersji klejonej lub na click, charakteryzują się niewielką grubością, zazwyczaj 2-5 mm. Wersja klejona jest szczególnie ceniona za minimalny opór cieplny (nawet poniżej 0.03 m²K/W) i bezpośredni kontakt z wylewką, co przekłada się na niemal idealny transfer ciepła. Montaż na klej wymaga jednak perfekcyjnie przygotowanego i równego podłoża – każda nierówność będzie widoczna. Tolerancja płaskości podłoża dla LVT klejonego to zazwyczaj maksymalnie 2 mm na 2 metrach bieżących, ale producenci często zalecają nawet lepsze parametry.

Panele LVT na click (grubsze, 4-5 mm) oraz panele SPC (często 4-6 mm) oferują łatwiejszy montaż "pływający", podobnie jak panele laminowane. Różnica polega na rdzeniu. Klasyczne LVT click mają elastyczny rdzeń winylowy, podczas gdy panele SPC (znane także jako Rigid Vinyl) posiadają sztywny, kompozytowy rdzeń wzmocniony mączką kamienną (często węglanem wapnia). To właśnie ten kamienny komponent nadaje SPC wyjątkową stabilność wymiarową, minimalizując rozszerzalność termiczną w porównaniu do innych materiałów na rynku. Z tego powodu SPC jest często rekomendowanym panelem winylowym na ogrzewanie podłogowe, szczególnie tam, gdzie oczekujemy szybkiego nagrzewania i braku "pracy" podłogi.

Opór cieplny paneli LVT click i SPC jest również bardzo niski, zazwyczaj w przedziale 0.03-0.05 m²K/W, co lokuje je tuż za płytkami ceramicznymi pod względem efektywności przewodzenia ciepła. W połączeniu z dedykowanym podkładem (o minimalnej grubości i oporze cieplnym, np. 1-1.5 mm z perforacją, R < 0.02 m²K/W), całkowity opór cieplny pakietu podłogowego z winylu rzadko przekracza zalecany limit 0.15 m²K/W dla systemów UFH, pozwalając na efektywne działanie ogrzewania nawet przy stosunkowo niskiej temperaturze zasilania.

Maksymalna zalecana temperatura powierzchni dla paneli winylowych LVT/SPC wynosi zazwyczaj 27-28°C. Należy ściśle przestrzegać tej granicy, aby uniknąć potencjalnych problemów z deformacją materiału lub emisją związków chemicznych, choć w przypadku nowoczesnych paneli SPC o wysokiej jakości ryzyko to jest minimalizowane. Termostaty pokojowe z czujnikiem temperatury podłogi są pomocnym narzędziem w precyzyjnym sterowaniu systemem.

Podłoże pod panele winylowe, zwłaszcza LVT klejone i SPC, musi być nie tylko suche (wilgotność resztkowa jak dla paneli laminowanych/drewnianych), ale przede wszystkim ekstremalnie gładkie i równe. Mniejsze nierówności podłogi, które bywają tolerowane przez grubsze panele laminowane, pod cienkim winylem będą widoczne jako wybrzuszenia lub zagłębienia. Wylewka samopoziomująca lub szlifowanie i gruntowanie podłoża to często niezbędne etapy przygotowania.

Montaż paneli winylowych, w przeciwieństwie do drewna i laminatu, nie wymaga tak szerokich szczelin dylatacyjnych. Wiele systemów SPC pozwala na montaż w dużych pomieszczeniach bez dodatkowych dylatacji środkowych, a szczelina obwodowa przy ścianie (zazwyczaj 5-8 mm) jest wystarczająca ze względu na minimalną pracę materiału. Jest to duża zaleta w porównaniu do wymagających dylatacji paneli laminowanych i drewnianych.

Panele winylowe zazwyczaj nie wymagają długiej aklimatyzacji przed montażem, jak ma to miejsce w przypadku drewna czy laminatu. Kilka godzin w temperaturze pokojowej jest zazwyczaj wystarczające, choć zawsze warto sprawdzić zalecenia konkretnego producenta. To upraszcza logistykę instalacji i przyspiesza możliwość oddania pomieszczenia do użytku.

Jeśli chodzi o podłogi kauczukowe, są one znacznie rzadziej stosowane w budownictwie mieszkalnym niż winyl czy płytki, choć posiadają pewne zalety. Kauczuk jest elastyczny, trwały i generalnie dobrze przewodzi ciepło, co czyni go kompatybilnym z ogrzewaniem podłogowym. Typowy opór cieplny podłóg kauczukowych o grubości 2-3 mm może wynosić ok. 0.02-0.04 m²K/W, co jest wartością niską, korzystną dla efektywności UFH. Problemy mogą dotyczyć wyższych kosztów materiału, specyficznego procesu klejenia, a także ograniczony wybór wzorów i kolorów w porównaniu do winylu czy płytek. Zapach świeżego kauczuku, choć przemijający, może być dla niektórych uciążliwy. Podobnie jak winyl klejony, kauczuk wymaga idealnie gładkiego podłoża.

Podłogi winylowe SPC ze względu na ich unikalne połączenie niskiego oporu cieplnego, wyjątkowej stabilności wymiarowej i łatwości montażu (w wersji click) stanowią obecnie jedną z najlepszych podłóg do ogrzewania podłogowego na rynku. Oferują estetykę zbliżoną do drewna, kamienia czy płytek, przy zachowaniu funkcjonalności i efektywności grzewczej bliskiej materiałom ceramicznym. Minimalizują ryzyko błędów montażowych związanych z dylatacjami czy pracą materiału, które są typowe dla drewna i laminatu, a ich cena jest często bardziej przystępna niż wysokiej klasy drewna czy wielu płytek ceramicznych.

Podczas wyboru paneli winylowych LVT/SPC należy zwrócić uwagę nie tylko na wzór i klasę użyteczności, ale przede wszystkim na specyfikację techniczną w kontekście ogrzewania podłogowego. Producent powinien wyraźnie wskazać kompatybilność z UFH oraz maksymalną dopuszczalną temperaturę. Równie istotne jest dobranie odpowiedniego podkładu o najniższym możliwym oporze cieplnym, który jest przeznaczony do stosowania z panelami winylowymi na UFH. Podkład nie tylko izoluje akustycznie i wyrównuje drobne nierówności (w niewielkim zakresie dla SPC), ale przede wszystkim nie może blokować przepływu ciepła.

Instalacja elektrycznego ogrzewania podłogowego (maty lub folie grzewcze) pod panelami winylowymi wymaga zastosowania dodatkowej warstwy akumulacyjnej/wyrównującej, na przykład wylewki samopoziomującej lub specjalnych płyt budowlanych, aby równomiernie rozprowadzić ciepło i uniknąć punktowego przegrzewania panelu, co mogłoby go uszkodzić. Jest to inny wymóg niż w przypadku wodnego UFH, gdzie rury są już zintegrowane z wylewką jastrychową. Brak tej warstwy wyrównującej to poważny błąd, prowadzący do uszkodzenia podłogi. Podsumowując, podłogi winylowe i kauczukowe to nowoczesne i efektywne rozwiązania, które, przy prawidłowym doborze i montażu, gwarantują pełne wykorzystanie potencjału ogrzewania podłogowego.

Kluczowe Parametry Podłogi na Ogrzewanie Podłogowe: Przewodność, Opór Cieplny i Stabilność Materiału

Wybór podłogi na ogrzewanie podłogowe to nic innego jak balansowanie pomiędzy estetyką, trwałością a fizyką transferu ciepła. Nie da się sensownie rozmawiać o doborze podłogi na ogrzewanie podłogowe bez zrozumienia kilku kluczowych parametrów technicznych, które decydują o efektywności, koszcie eksploatacji i długowieczności systemu. Te parametry to przede wszystkim przewodność cieplna, opór cieplny i stabilność materiału pod wpływem temperatury i wilgotności. Pominięcie analizy tych wartości to tak, jakby kupować samochód, patrząc tylko na kolor.

Przewodność cieplna (λ, Lambda, wyrażana w W/(m·K)) to inherentna właściwość materiału, opisująca jego zdolność do przewodzenia ciepła. Materiały o wysokiej przewodności (jak metal, ceramika, kamień) szybko "odbierają" ciepło i przekazują je dalej. Materiały o niskiej przewodności (jak styropian, powietrze, korek) są dobrymi izolatorami, stawiając opór przepływowi ciepła. W kontekście ogrzewania podłogowego szukamy materiałów o jak najwyższej przewodności cieplnej, czyli takich, które sprawnie przeniosą ciepło z rur do powierzchni.

Opór cieplny (R, wyrażany w m²K/W) to parametr, który bardziej praktycznie opisuje "izolacyjność" danej warstwy materiału. Jest to wypadkowa przewodności cieplnej (λ) i grubości (d) danej warstwy: R = d / λ. Im grubszy materiał i im niższą ma przewodność, tym wyższy jego opór cieplny. Dla ogrzewania podłogowego kluczowe jest, aby całkowity opór cieplny wszystkich warstw ponad systemem grzewczym (wylewka + klej + podkład + pokrycie podłogowe) był jak najniższy. Zazwyczaj przyjmuje się, że całkowity opór cieplny warstw podłogowych na ogrzewaniu podłogowym w budownictwie mieszkaniowym nie powinien przekraczać 0.15 m²K/W, aby system był efektywny i ekonomiczny. Niski opór cieplny podłogi jest priorytetem.

Przekroczenie tego limitu 0.15 m²K/W oznacza, że spora część ciepła "utknie" w podłodze, zanim dotrze do pomieszczenia. System będzie musiał pracować z wyższą temperaturą wody zasilającej (np. 45-50°C zamiast 30-35°C), aby osiągnąć komfortową temperaturę powierzchni (ok. 24-26°C w strefach pobytu). Wyższa temperatura wody to większe straty ciepła w instalacji, większe zużycie energii przez pompę ciepła czy piec, czyli po prostu wyższe rachunki za ogrzewanie. To tak, jakbyś próbował zagrzać zupę w termosie – jest to możliwe, ale straty są ogromne.

Typowe wartości oporu cieplnego (patrz tabela powyżej) pokazują wyraźnie, dlaczego płytki ceramiczne czy kamień (R ~ 0.01-0.03 m²K/W) są idealnymi materiałami na ogrzewanie podłogowe. Cienkie panele winylowe (LVT/SPC, R ~ 0.02-0.05 m²K/W) plasują się zaraz za nimi. Panele laminowane (R ~ 0.05-0.10 m²K/W) i drewno warstwowe (R ~ 0.08-0.12 m²K/W) stawiają już zauważalny opór i wymagają precyzyjnego doboru. Należy pamiętać, że do oporu podłogi trzeba doliczyć opór kleju, wylewki, a w przypadku montażu pływającego - opór podkładu.

Podkład podłogowy, używany przy panelach laminowanych i winylowych click/SPC, stanowi dodatkową warstwę o określonym oporze cieplnym. Nawet najcieńszy, dedykowany UFH podkład (np. XPS lub mata kwarcowa 1-1.5 mm) ma swój opór (np. 0.02-0.04 m²K/W). Zsumowanie oporu podkładu i paneli (np. 0.07 m²K/W dla paneli laminowanych + 0.03 m²K/W dla podkładu = 0.10 m²K/W całkowitego oporu) musi mieścić się w limicie systemu (np. 0.15 m²K/W). Użycie standardowego podkładu o grubości 3-5 mm i oporze rzędu 0.05-0.08 m²K/W z panelami o wysokim oporze może łatwo przekroczyć limit i zredukować efektywność ogrzewania do minimum.

Drugim kluczowym parametrem jest stabilność materiału. Ogrzewanie podłogowe generuje zmienną temperaturę, a czasami także zmienną wilgotność w warstwie podłogi. Materiały higroskopijne (absorbujące wilgoć), takie jak lite drewno czy rdzeń paneli laminowanych, będą "pracować" – pęcznieć lub kurczyć się w zależności od panujących warunków. Panele laminowane, szczególnie te o niższej gęstości rdzenia, mogą odkształcać się lub bąblować, jeśli wilgoć z podłoża lub powietrza dostanie się do ich struktury. Drewno, jeśli nie jest odpowiednio przygotowane (aklimatyzacja, protokół wygrzewania podłoża) i kontrolowane w trakcie eksploatacji (wilgotność powietrza), może pękać, wypaczać się i tworzyć nieestetyczne szpary.

Materiały o wysokiej stabilności termicznej i wymiarowej, takie jak płytki ceramiczne/gres, kamień czy panele winylowe SPC, są w zasadzie niewrażliwe na typowe zmiany temperatury i wilgotności w zakresie pracy UFH. Nie pęcznieją ani nie kurczą się w zauważalny sposób, co minimalizuje ryzyko odkształceń i pozwala na układanie ich na dużych powierzchniach bez dylatacji pośrednich (choć dylatacje strukturalne wylewki muszą być zawsze zachowane i przeniesione do warstwy wykończeniowej w przypadku płytek i kamienia).

Analizując parametry podłogi na ogrzewanie podłogowe, należy szukać optymalnego połączenia niskiego oporu cieplnego i wysokiej stabilności. Płytki i SPC wypadają w tym porównaniu znakomicie. Panele laminowane i drewno wymagają kompromisów (wyższy opór, mniejsza stabilność) i stosowania produktów certyfikowanych, które przeszły testy na odporność na cykle temperaturowo-wilgotnościowe symulujące pracę UFH. Wiedza o tych parametrach pozwala świadomie wybrać materiał, który będzie nie tylko ładny, ale przede wszystkim funkcjonalny i trwały w duecie z ogrzewaniem podłogowym.

Najczęściej Popełniane Błędy Przy Wyborze i Montażu Podłogi na Ogrzewanie Podłogowe

Montaż podłogi na ogrzewaniu podłogowym to proces, w którym nawet drobne przeoczenia mogą prowadzić do kosztownych błędów. Zrozumienie typowych pułapek pozwala ich unikać i cieszyć się komfortem i efektywnością systemu grzewczego przez lata. Niestety, często zasada "pośpiech jest złym doradcą" sprawdza się tu aż nazbyt dobrze. Ignorowanie zaleceń producenta czy próby oszczędności na kluczowych etapach mszczą się w najmniej oczekiwanym momencie. Oto najczęściej popełniane błędy przy ogrzewaniu podłogowym i podłodze na nim leżącej.

Jednym z kardynalnych grzechów jest niewygrzanie wylewki przed montażem podłogi. Wylewka betonowa czy anhydrytowa zawsze zawiera wilgoć technologiczną, która musi zostać usunięta, zanim przykryjemy ją szczelnie podłogą. Proces kontrolowanego wygrzewania (patrz poprzednie sekcje) trwa zazwyczaj kilka tygodni i jest absolutnie niezbędny. Próba położenia paneli czy desek na niedosuszonej wylewce, której wilgotność resztkowa przekracza dopuszczalne 1.5% CM dla cementowych lub 0.3% CM dla anhydrytowych, to proszenie się o kłopoty w postaci wypaczania, pęcznienia lub pleśni pod podłogą. Systematyczny pomiar wilgotności posadzki to nie fanaberia, to wymóg techniczny.

Drugim poważnym błędem jest wybór nieodpowiedniego materiału podłogowego lub wersji materiału. "A wezmę te panele laminowane, są ładne i tanie, przecież położę na 'podłogówkę'." - brzmi znajomo? Jeśli panele nie są wyraźnie oznaczone jako kompatybilne z ogrzewaniem podłogowym (symbol UFH), istnieje wysokie ryzyko, że ich rdzeń lub warstwa użytkowa nie wytrzymają pracy termicznej i wilgotnościowej, szybko się deformując. To samo dotyczy drewna – lite drewno większości gatunków i grubości to zły wybór na ogrzewanie podłogowe. Zawsze sprawdzaj specyfikację i pytaj o certyfikat.

Niewłaściwy dobór i montaż podkładu (maty izolacyjnej) to kolejna pułapka, zwłaszcza przy panelach pływających (laminowanych, winylowych click). Użycie podkładu zbyt grubego, o wysokim oporze cieplnym, lub nieprzeznaczonego do UFH (np. standardowa pianka poliuretanowa lub korek o dużym oporze) drastycznie ograniczy przepływ ciepła, czyniąc system nieefektywnym i drogim w eksploatacji. Opór cieplny podkładu pod ogrzewanie podłogowe powinien być minimalny (często R < 0.03-0.04 m²K/W). Równie ważne jest prawidłowe ułożenie podkładu, np. bez zakładów tworzących zgrubienia czy z odpowiednią folią paroizolacyjną, jeśli jest wymagana, aby chronić panele przed resztkową wilgocią z wylewki (tak, nawet po wygrzaniu, zabezpieczenie jest wskazane).

Pomijanie szczelin dylatacyjnych lub robienie ich zbyt małych to murowana katastrofa przy panelach laminowanych i podłogach drewnianych montowanych pływająco. Te materiały, pod wpływem zmian temperatury i wilgotności, nieuchronnie "pracują" – rozszerzają się w cieplejszych miesiącach/przy grzaniu. Brak przestrzeni na tę pracę powoduje wypychanie podłogi, jej "bąblowanie", odrywanie się listew przypodłogowych. Dylatacje obwodowe (przy ścianach, słupach) i czasem pośrednie (w dużych pomieszczeniach, progach) o odpowiedniej szerokości (min. 8-10 mm) to absolutny mus. Ich zamaskowanie estetycznymi listwami to standardowa procedura wykończeniowa.

Zbyt szybkie włączenie lub agresywne rozgrzewanie ogrzewania podłogowego po montażu podłogi to szok termiczny dla materiału. Szczególnie drewno i panele laminowane źle znoszą nagłe zmiany temperatury. Po instalacji, przez pierwsze 48 godzin system grzewczy powinien być wyłączony lub pracować na minimalnej temperaturze (ok. 18-20°C), pozwalając materiałowi "osiąść". Następnie temperaturę wody zasilającej podnosi się stopniowo, np. o 2-3°C dziennie, aż do osiągnięcia docelowych parametrów pracy. Natychmiastowe nastawienie termostatu na maksymalną wartość grozi deformacją i uszkodzeniem podłogi, często z utratą gwarancji.

Nieutrzymywanie zalecanej maksymalnej temperatury powierzchni podłogi to subtelny błąd, który również może skrócić żywotność pokrycia. Większość producentów podłóg (laminat, winyl, drewno) określa maksymalną dopuszczalną temperaturę powierzchni (np. 27-28°C, dla drewna czasem 26°C). Przekroczenie tej wartości, np. w łazience, gdzie często projektuje się wyższe temperatury podłogi, lub przez przykrycie części podłogi grubym dywanem czy dużym meblem bez nóżek (co kumuluje ciepło), może lokalnie przegrzewać materiał, prowadząc do jego degradacji. W przypadku drewnianej podłogi takie przegrzanie prowadzi do nadmiernego wysuszenia i pękania.

Innym błędem jest brak aklimatyzacji materiału przed montażem. Szczególnie drewno i panele laminowane muszą "odpocząć" w pomieszczeniu, w którym będą instalowane, przez określony czas (drewno: 7-14 dni, laminat/winyl: 48 godz.) w zbliżonych warunkach temperaturowo-wilgotnościowych. Dzięki temu materiał stabilizuje swoją wilgotność, minimalizując późniejszą pracę. Ignorowanie tego kroku zwiększa ryzyko deformacji po instalacji.

Użycie standardowych klejów czy zapraw klejowych do płytek zamiast dedykowanych do UFH to kolejna wpadka. Kleje do ogrzewania podłogowego muszą być elastyczne (klasy S1 lub S2), aby wytrzymać naprężenia związane ze zmianami temperatury podłoża. Standardowe kleje mogą pękać lub tracić przyczepność, prowadząc do odspajania się płytek.

Wreszcie, brak dokumentacji i wiedzy o parametrach pracy systemu UFH i podłogi to błąd długoterminowy. Niezapisanie maksymalnej temperatury zasilania, maksymalnej temperatury powierzchni, typu zainstalowanej podłogi i zaleceń producenta utrudni przyszłe sterowanie systemem, naprawy czy doradztwo. To trochę jak zgubienie instrukcji obsługi ważnego urządzenia – niby działa, ale nie wiesz, jak z niego korzystać optymalnie.

Unikanie tych błędów wymaga uwagi, dokładności i przestrzegania zaleceń specjalistów i producentów materiałów. Inwestycja w wiedzę i czas poświęcony na prawidłowe przygotowanie i montaż procentuje w postaci trwałej, estetycznej i efektywnie działającej podłogi z ogrzewaniem podłogowym.