Posadzka Przemysłowa na Styropianie 2025 – Poradnik

Marzyłeś kiedyś o podłodze, która udźwignie ciężar całego TIR-a, a jednocześnie zapewni komfort cieplny? A może zastanawiałeś się, jak zabezpieczyć hangar przed wilgocią i przemarzaniem? Odpowiedzią na te i wiele innych wyzwań współczesnego budownictwa jest posadzka przemysłowa na styropianie – innowacyjne rozwiązanie, które łączy wytrzymałość z doskonałymi właściwościami izolacyjnymi, niwelując jednocześnie ryzyko pęknięć i odkształceń. To rozwiązanie idealne dla obiektów wymagających ekstremalnych obciążeń i długowieczności, oferując efektywną izolację termiczną, optymalne rozłożenie ciężaru oraz ochronę przed wilgocią i uszkodzeniami.

- Rodzaje styropianu pod posadzki przemysłowe – DP CS PRO i jego parametry

- Wymagania dla styropianu pod posadzkę przemysłową: obciążenie i lambda

- Projektowanie i wykonanie posadzki przemysłowej na styropianie

- Zalety styropianu w budownictwie przemysłowym i drogowym

- Najczęściej Zadawane Pytania

Kiedy mówimy o obiektach przemysłowych, galeriach handlowych, czy nawet o drogach, tradycyjne rozwiązania izolacyjne często okazują się niewystarczające. Tu na scenę wkracza styropian o podwyższonej gęstości i wytrzymałości, zdolny sprostać olbrzymim obciążeniom. To nie jest ten sam styropian, którego używamy do ocieplenia ścian w domu jednorodzinnym; to materiał o znacznie bardziej wyśrubowanych parametrach, specjalnie zaprojektowany, by „znosić” ciężkie maszyny, składowany towar, a nawet ruch uliczny.

| Parametr | Styropian Standardowy (do mieszkań) | Styropian Przemysłowy (np. DP CS PRO 200) |

|---|---|---|

| Wytrzymałość na ściskanie (kPa) | 50-80 | ≥ 200 |

| Obciążenie równomiernie rozłożone (tony/m²) | 0.5-0.8 | ≥ 2 |

| Współczynnik przewodzenia ciepła λ (W/(mK)) | 0.035-0.040 | 0.031-0.035 |

| Samogasnący | Tak | Tak |

| Gęstość (kg/m³) | 10-15 | 25-35 |

Jak widać w powyższej tabeli, różnice w parametrach są kolosalne, co podkreśla, że wybór odpowiedniego rodzaju styropianu jest absolutnie kluczowy dla długowieczności i bezpieczeństwa całej konstrukcji. Zastanawiasz się, dlaczego styropian o gęstości 35 kg/m³ jest znacznie lepszy niż ten o gęstości 15 kg/m³? Odpowiedź jest prosta – to jak porównanie wagi piórkowej z mistrzem wagi ciężkiej w boksie. Każdy kilogram dodatkowej gęstości przekłada się na znacznie większą zdolność do przenoszenia obciążeń, minimalizując ryzyko deformacji i pęknięć w trudnych warunkach użytkowania.

Zapewne nurtuje cię również, jak te parametry przekładają się na realne koszty i czas realizacji projektu. Wyobraź sobie, że masz do wyboru dwa scenariusze: jeden, w którym używasz styropianu niewystarczającej wytrzymałości, a po kilku latach borykasz się z drogimi remontami, i drugi, w którym od razu inwestujesz w sprawdzone rozwiązanie, ciesząc się bezawaryjną posadzką przemysłową przez dziesięciolecia. Brzmi sensownie, prawda? Dobra izolacja posadzki przemysłowej to nie wydatek, lecz inwestycja, która zwraca się w oszczędnościach na ogrzewaniu i braku konieczności kosztownych napraw.

Zobacz także: Posadzki żywiczne cena za m2 w 2025: Pełny przewodnik

Odpowiednie zastosowanie styropianu w konstrukcji posadzki przemysłowej to także mniejsze obciążenie dla fundamentów, co może pozwolić na optymalizację kosztów budowy. W efekcie, cała inwestycja staje się nie tylko bezpieczniejsza i trwalsza, ale również bardziej opłacalna w dłuższej perspektywie. Przejdźmy zatem do konkretów, aby zgłębić ten fascynujący świat przemysłowych posadzek.

Rodzaje styropianu pod posadzki przemysłowe – DP CS PRO i jego parametry

Kiedy stoisz przed wyborem materiału izolacyjnego pod posadzkę przemysłową, to tak, jakbyś wybierał opony do samochodu wyścigowego – nie ma miejsca na kompromisy. O ile do budownictwa mieszkalnego wystarcza zazwyczaj styropian o niższych parametrach, o tyle w przypadku obiektów, gdzie na podłodze parkują TIR-y, pracują wózki widłowe czy składowane są tony towaru, potrzebny jest zupełnie inny kaliber. I tu z pomocą przychodzi seria DP CS PRO, stworzona specjalnie dla najbardziej wymagających zastosowań. Ta linia to prawdziwi tytani, zdolni wytrzymać obciążenia, które powalają zwykły styropian na kolana.

Standardowo, mówiąc o izolacji termicznej posadzek przemysłowych, najczęściej sięgamy po styropian o symbolu DP CS PRO 200, czyli produkt o minimalnej wytrzymałości na ściskanie wynoszącej 200 kPa. Co to oznacza w praktyce? To zdolność do wytrzymania równomiernie rozłożonego obciążenia wynoszącego co najmniej 2 tony na metr kwadratowy! Wyobraź sobie dwie sporej wielkości osobówki zaparkowane na obszarze jednego metra kwadratowego – to właśnie taką siłę może znieść ten styropian, nie ugniatając się ani nie pękając. To kluczowa cecha, jeśli zależy nam na stabilności i trwałości posadzki, zwłaszcza w centrach logistycznych, halach produkcyjnych czy magazynach wysokiego składowania.

Zobacz także: Frezowanie Posadzki w Gliwicach – Ceny 2025

Jednak seria DP CS PRO nie ogranicza się tylko do parametru 200. W ofercie znajdziemy aż sześć rodzajów styropianu, różniących się wytrzymałością na ściskanie, począwszy od bardziej ekonomicznego rozwiązania, jakim jest DP CS PRO 80, idealnego pod posadzki użytkowe w budynkach biurowych, gdzie obciążenia są znacznie niższe. Wytrzymałość oznaczona liczbą w symbolu to minimalna wartość ściskania. Tak więc, DP CS PRO 80 charakteryzuje się odpornością na ściskanie rzędu 80 kPa, co w przeliczeniu na ciężar oznacza, że jest w stanie przyjąć obciążenie do 0,8 tony na metr kwadratowy. Każdy kolejny stopień, np. 100, 120, 150, 200, aż do 250, oznacza zwiększenie wytrzymałości na ściskanie o kolejne 20-50 kPa. Dzięki takiemu wachlarzowi produktów, możemy idealnie dopasować materiał do specyficznych wymagań projektu, nie przepłacając za nadmierne parametry tam, gdzie nie są one potrzebne, i nie oszczędzając tam, gdzie oszczędność może kosztować znacznie więcej w przyszłości.

Pamiętajmy również o bardzo ważnym, a często niedocenianym aspekcie – stabilności wymiarowej styropianu. Wyobraź sobie, że ułożysz izolację, a ta pod wpływem temperatury lub obciążenia zacznie się kurczyć lub rozszerzać. Efekt? Nierówności na posadzce, pęknięcia, a w konsekwencji kosztowne naprawy. Płyty DP CS PRO są zaprojektowane tak, aby minimalizować te ryzyka, utrzymując swoje wymiary nawet w trudnych warunkach eksploatacyjnych. To gwarancja, że nasza posadzka będzie płaska i trwała przez lata, bez względu na to, co się na niej wydarzy.

Cena styropianu, co oczywiste, rośnie wraz z jego wytrzymałością. Przykładowo, metr sześcienny styropianu DP CS PRO 80 kosztuje zazwyczaj od 200 do 300 złotych, podczas gdy ten o symbolu 200 może kosztować od 350 do nawet 500 złotych. Warto jednak zauważyć, że w kontekście całej inwestycji, koszt styropianu to zaledwie niewielki procent całości, a jego wpływ na trwałość i funkcjonalność obiektu jest nieoceniony. Co więcej, inwestycja w styropian o lepszych parametrach często zwraca się w postaci niższych kosztów eksploatacji (mniejsze rachunki za ogrzewanie) i braku konieczności przeprowadzania remontów przez wiele lat. A kto nie lubi oszczędzać? Oczywiście, nikt! Niska cena nie zawsze idzie w parze z wysoką jakością i wydajnością. W branży przemysłowej, gdzie stawka jest wysoka, opłaca się inwestować w sprawdzone rozwiązania, które zapewniają spokój na lata.

Wymagania dla styropianu pod posadzkę przemysłową: obciążenie i lambda

Pamiętacie, jak na lekcjach fizyki tłuczono nam do głowy, że nic nie jest stałe i wszystko ma swoje parametry? W przypadku styropianu pod posadzki przemysłowe to mantra, którą powinniśmy sobie powtarzać przed każdym projektem. Wytrzymałość na obciążenie i współczynnik przewodzenia ciepła lambda – te dwa słowa klucze decydują o tym, czy nasza posadzka przetrwa lata, czy też rozpadnie się niczym domek z kart pod naciskiem wózka widłowego z pełnym obciążeniem.

Wytrzymałość na obciążenie, oznaczana w kilopaskalach (kPa) lub często uproszczona do ton na metr kwadratowy, to tak naprawdę miara heroizmu styropianu. Ile ton wytrzyma zanim się ugnie? To jak pytanie o udźwig dźwigu. Gdy mowa o galeriach handlowych, halach sportowych czy centrach logistycznych, to tutaj obciążenia liczone są w dziesiątkach, a czasem i setkach ton. Płyty DP CS PRO 200 czy 250 zostały stworzone, by z godnością dźwigać te gigantyczne ciężary. Jeśli dla zwykłej posadzki w domu wystarcza 80 kPa, to w przypadku centrum dystrybucyjnego potrzeba co najmniej 200 kPa. To dwuipółkrotnie większy zapas siły, co pozwala uniknąć katastrofy budowlanej i chroni przed kosztownymi naprawami.

Pamiętajcie, że w branży przemysłowej nikt nie lubi być zaskoczony niespodziewanymi awariami. Odpowiednie zaplanowanie obciążenia to podstawa, a wyznaczenie odpowiedniego styropianu to nie lada wyzwanie, ale doświadczeni fachowcy nie tylko sobie z nim poradzą, ale także zasugerują dodatkowe rozwiązania techniczne, które wzmocnią całą konstrukcję. Wszak na tej płaszczyźnie, bezpieczeństwo i niezawodność to podstawa. Zatem, projektowanie izolacji posadzki powinno uwzględniać wszystkie czynniki eksploatacyjne, takie jak punktowe obciążenia od regałów, czy dynamiczne obciążenia od ruchu maszyn. To właśnie w tym kontekście widać sens inwestowania w lepszej jakości materiały. Im większa wartość kPa, tym większy ciężar płyta przeniesie. W przypadku styropianu DP CS PRO 150 oznacza to 1,5 tony na metr kwadratowy, a dwusetki już dwie tony. To ogromna różnica, jeśli pomyślimy o tysiącach metrów kwadratowych powierzchni i rozłożonym na nich ciężarze.

A teraz przejdźmy do lamdy, czyli współczynnika przewodzenia ciepła (λ), podstępnego wroga wszelkich portfeli. Oznacza on, ile ciepła "ucieka" przez dany materiał. Im niższa lambda, tym lepszym izolatorem jest materiał. W magazynach, halach produkcyjnych czy w hangarach, gdzie kubatura liczona jest w tysiącach metrów sześciennych, każdy ubytek ciepła to horrendalne rachunki za ogrzewanie. Dlatego styropian o jak najniższym współczynniku lambda jest tutaj absolutnym must-have. Ten sam styropian DP CS PRO 200, który charakteryzuje się świetną wytrzymałością, ma również doskonałą lambdę na poziomie 0,031-0,035 W/(mK). Dla porównania, styropian elewacyjny ma lambdę około 0,038-0,042 W/(mK), co w przeliczeniu na powierzchnie przemysłowe daje odczuwalne straty energii.

Wyobraź sobie galerię handlową. Klienci chcą komfortowej temperatury, a Ty chcesz niskich rachunków. Niska lambda styropianu pod posadzką to jeden z najważniejszych elementów tej układanki. Skuteczna izolacja termiczna posadzki to nie tylko niższe koszty eksploatacji, ale również komfort pracowników, co przekłada się na ich efektywność. Na przykład, w budynkach o podwyższonej wilgotności, takich jak baseny, niska lambda styropianu DP CS PRO pomaga w utrzymaniu stabilnej temperatury i minimalizuje kondensację, co jest kluczowe dla ochrony konstrukcji przed degradacją.

Zatem, zanim zdecydujecie się na konkretny rodzaj styropianu, pamiętajcie, że nie ma miejsca na intuicję. Tu liczą się parametry i ścisłe wyliczenia. Skonsultujcie się z doświadczonym projektantem, który dobierze optymalne rozwiązanie, uwzględniając specyfikę obiektu, przewidywane obciążenia i oczekiwaną efektywność energetyczną. Inwestycja w odpowiedni styropian to inwestycja w spokojny sen, a to w biznesie jest bezcenne. Pamiętajcie o powiedzeniu „kto tanio kupuje, dwa razy kupuje” – w przypadku posadzek przemysłowych to dosłownie podwójny koszt.

Projektowanie i wykonanie posadzki przemysłowej na styropianie

Zbudowanie solidnej posadzki przemysłowej na styropianie to proces, który wymaga nie tylko wiedzy technicznej, ale i chirurgicznej precyzji. Nie ma tu miejsca na "mniej więcej" czy "jakoś to będzie". Zaczyna się zawsze od dogłębnego projektu, który uwzględnia specyfikę obiektu – od przewidywanych obciążeń, przez warunki gruntowe, aż po ekspozycję na czynniki zewnętrzne. To tak, jakbyśmy pisali scenariusz do filmu akcji – każdy szczegół ma znaczenie dla ostatecznego sukcesu. W projektowaniu izolacji posadzek przemysłowych ważne są takie aspekty jak odpowiednia grubość styropianu, liczba warstw oraz układ dylatacji.

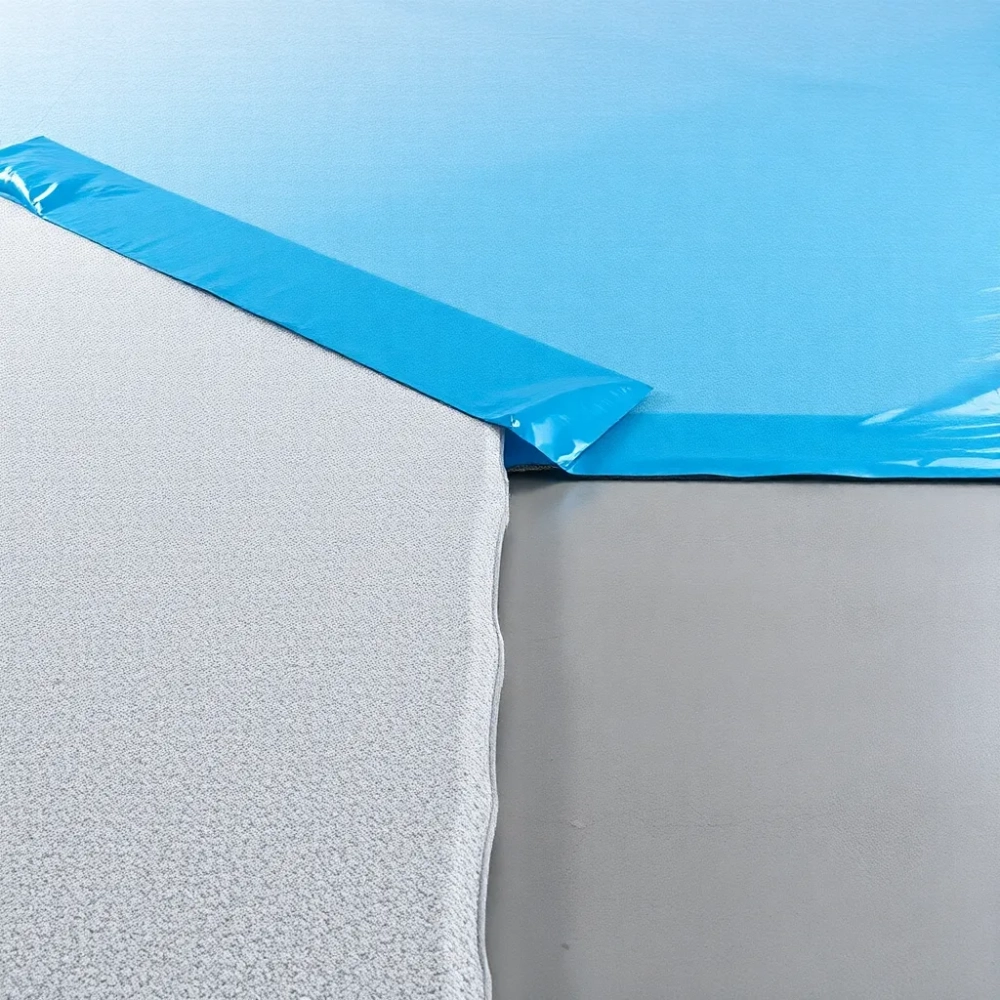

Pierwszym i najważniejszym krokiem jest ocena podłoża. Czy grunt jest stabilny? Czy wymaga wzmocnienia? Jeśli nie, ryzykujemy nierównomierne osiadanie posadzki, co w skrajnych przypadkach może prowadzić do jej pęknięcia. Następnie, na przygotowanym i zagęszczonym gruncie, układa się warstwę podkładową – zazwyczaj jest to pospółka lub chudy beton o grubości około 10-15 cm. Jego zadaniem jest stworzenie stabilnego i równego podparcia dla styropianu. Ważne, aby przed ułożeniem styropianu, podłoże było zabezpieczone przed wilgocią. Często stosuje się do tego celu warstwę folii paroizolacyjnej o wysokiej grubości (np. 0,2 mm), która skutecznie chroni przed podciąganiem kapilarnym wilgoci z gruntu. Brak tego zabezpieczenia to jak budowanie domu na mokrych fundamentach – katastrofa murowana.

Kiedy podłoże jest już gotowe, przychodzi czas na gwiazdę programu – styropian DP CS PRO. Płyty układa się na tzw. "mijankę", czyli z przesunięciem spoin w kolejnych warstwach. To zwiększa stabilność i jednorodność izolacji. Grubość warstwy styropianu zależy od kilku czynników: wymaganej izolacyjności cieplnej, obciążeń, a także od tego, czy posadzka będzie ogrzewana. Zazwyczaj stosuje się od 10 do 30 cm styropianu, często w kilku warstwach (np. dwie warstwy po 10 cm). Układanie dwuwarstwowe jest bardziej efektywne w niwelowaniu mostków termicznych i zapewnianiu ciągłości izolacji. Jest to szczególnie istotne w kontekście projektów magazynowych, gdzie kluczowa jest odpowiednia izolacja posadzki przemysłowej.

Warto pamiętać, że styropian musi być chroniony przed uszkodzeniami mechanicznymi podczas układania, dlatego należy na nim ułożyć folię ochronną. Na to wszystko trafia folia poślizgowa, a następnie zbrojenie posadzki. Zazwyczaj jest to siatka stalowa lub włókna stalowe rozproszone w betonie. Rodzaj i gęstość zbrojenia zależą od przewidywanych obciążeń. Beton wylewa się na zbrojenie, a po wstępnym związaniu (zazwyczaj po kilku godzinach), powierzchnię posadzki zatraca się mechanicznie, uzyskując gładką i twardą warstwę użytkową. Nie zapominajmy o dylatacjach! To te sprytne nacięcia, które zapobiegają pękaniu posadzki pod wpływem zmian temperatury czy obciążeń. Wykonuje się je w regularnych odstępach, a ich szerokość i głębokość są precyzyjnie określone w projekcie. Zignorowanie dylatacji to proszenie się o kłopoty. Brak prawidłowych dylatacji w posadzkach przemysłowych może skutkować pęknięciami, zwłaszcza w miejscach o wysokich obciążeniach.

Specyficznym zastosowaniem styropianu jest jego użycie w konstrukcjach drogowych, np. pod podbudowę nasypów. Tu płyty styropianowe służą nie tylko jako izolacja termiczna, chroniąca drogę przed przemarzaniem (co jest kluczowe dla trwałości asfaltu, który pod wpływem mrozu i wilgoci staje się kruchy i pęka), ale także jako wypełnienie konstrukcyjne, które odciąża grunt. To rozwiązanie stosowane na terenach o słabej nośności, gdzie zastosowanie tradycyjnych materiałów (piasek, żwir) wiązałoby się z ryzykiem osiadania konstrukcji. Przykładowo, na niestabilnych gruntach bagiennych, użycie styropianu może zredukować ciężar nasypu o kilkadziesiąt, a nawet kilkaset procent. Zatem, posadzka przemysłowa na styropianie nie tylko zapewnia trwałość, ale także efektywność termiczną i odciąża konstrukcje, zwiększając ich stabilność.

Podsumowując, wykonanie posadzki przemysłowej na styropianie to nie tylko wylanie betonu na płyty. To proces wymagający wiedzy, doświadczenia i dbałości o najmniejszy detal. Inwestując w profesjonalny projekt i wykonanie, zyskujemy nie tylko trwałą i funkcjonalną powierzchnię, ale przede wszystkim spokój ducha i pewność, że nasza inwestycja będzie służyć przez lata, bez nieprzewidzianych niespodzianek. Pamiętajcie, że w budownictwie przemysłowym, jakość i precyzja to dwa słowa kluczowe.

Zalety styropianu w budownictwie przemysłowym i drogowym

Styropian to w budownictwie jak kameleon – potrafi dostosować się do różnych warunków i ról, zawsze przynosząc korzyści. Ale w budownictwie przemysłowym i drogowym to już nie kameleon, to prawdziwy superbohater. Jego właściwości przekładają się na szereg zalet, które nie tylko zwiększają bezpieczeństwo i komfort użytkowania, ale przede wszystkim generują wymierne oszczędności. Oprócz wspomnianej wcześniej wytrzymałości na ściskanie, która jest fundamentalna dla posadzek przemysłowych na styropianie, styropian wnosi wiele innych wartości.

Po pierwsze, ochrona przed przemarzaniem. Niemal każdy kierowca wie, czym są dziury w drodze po zimie. To właśnie wynik przemarzania gruntu, pęcznienia wody, a następnie jej odmarzania, co prowadzi do spękań i degradacji nawierzchni. Ułożenie warstwy profesjonalnego styropianu podkładowego pod konstrukcjami drogowymi czy posadzkami przemysłowymi eliminuje ten problem. Styropian działa jak ciepły koc, izolując grunt od niskich temperatur. Efekt? Droga jest trwalsza, a posadzka w hali produkcyjnej nie odkształca się pod wpływem cykli zamrażania i rozmrażania. W ten sposób unikamy kosztownych remontów i zapewniamy długowieczność infrastruktury. W końcu, kogo nie boli widok pękniętej nawierzchni, która wymaga natychmiastowej naprawy?

Kolejną ogromną korzyścią jest odciążanie konstrukcji. Płyty styropianowe są niewiarygodnie lekkie w stosunku do swojej objętości i wytrzymałości. Ich gęstość to zaledwie kilkadziesiąt kilogramów na metr sześcienny, podczas gdy w przypadku tradycyjnych materiałów (piasek, kruszywa) mówimy o tonach. Wyobraź sobie, że musisz wybudować nasyp drogowy na grząskim terenie – zamiast kilku tysięcy ton kruszywa, możesz użyć zaledwie kilkuset kilogramów styropianu. To znacząco zmniejsza obciążenie gruntu i fundamentów, co może pozwolić na zastosowanie płytszych lub mniej masywnych fundamentów, a tym samym obniżyć koszty budowy. To rozwiązanie jest wręcz zbawienne w miejscach o słabej nośności gruntu, np. na torfowiskach, gdzie tradycyjne nasypy mogłyby po prostu „tonąć” w podłożu. Jest to niezaprzeczalna zaleta dla posadzek przemysłowych, szczególnie w obszarach o niestałym gruncie.

Nie możemy również zapominać o bezpieczeństwie. Płyty styropianowe przeznaczone do zastosowań przemysłowych są materiałem samogasnącym. Oznacza to, że po usunięciu źródła ognia, styropian samoczynnie gaśnie, nie rozprzestrzeniając płomieni. To kluczowa cecha w budownictwie obiektów publicznych i przemysłowych, gdzie ryzyko pożaru zawsze trzeba brać pod uwagę. W przypadku rozległych hal magazynowych czy produkcyjnych, zastosowanie samogasnącego styropianu w konstrukcji posadzki przemysłowej na styropianie to element zwiększający bezpieczeństwo pożarowe, a tym samym minimalizujący straty w przypadku zdarzenia. Myśląc o bezpieczeństwie pracowników, czy też o ochronie mienia, ta cecha styropianu jest nie do przecenienia.

Styropian jest również odporny na wilgoć, co w budownictwie przemysłowym, gdzie często mamy do czynienia z dużą wilgotnością powietrza czy nawet wyciekami, jest nieocenioną zaletą. Nie gnije, nie pleśnieje, a jego właściwości izolacyjne pozostają niezmienione nawet w środowisku o podwyższonej wilgotności. Ta odporność na wilgoć jest szczególnie ważna dla ciepła posadzki przemysłowe, gdzie wilgoć może znacznie obniżyć jej izolacyjność termiczną.

Ponadto, płyty styropianowe są łatwe w montażu i obróbce. Można je ciąć, docinać, co przyspiesza prace budowlane i zmniejsza koszty robocizny. Szybkość realizacji projektu to przecież realna oszczędność, zwłaszcza w tak dynamicznie rozwijających się branżach jak logistyka czy produkcja. Czas to pieniądz, a styropian pomaga go zaoszczędzić.

Biorąc pod uwagę wszystkie te zalety, łatwo zrozumieć, dlaczego styropian stał się tak popularnym materiałem w budownictwie przemysłowym i drogowym. To rozwiązanie kompleksowe, które łączy w sobie wytrzymałość, izolacyjność, bezpieczeństwo i efektywność ekonomiczną. Prawidłowo zastosowany styropian to gwarancja, że nasza posadzka będzie służyć przez lata, bez niespodzianek i dodatkowych kosztów. Czyż nie o to właśnie chodzi w każdej inwestycji?