Posadzka zacierana: Cena za m2 2025 – Kompleksowy Przewodnik

Zastanawiasz się, ile naprawdę kosztuje solidna podstawa dla Twojego biznesu? Kwestia taka jak posadzka zacierana cena to nie tylko sucha liczba, ale strategiczna inwestycja. W skrócie, koszty posadzek zacieranych wahają się zazwyczaj od 150 do 300 zł/m², jednak ten zakres zależy od wielu, często niedocenianych czynników.

- Co wpływa na cenę posadzki zacieranej? Kluczowe czynniki

- Etapy wykonania posadzki zacieranej a koszt robocizny

- Dlaczego warto zainwestować w posadzkę zacierana? Korzyści i trwałość

- Koszty posadzki zacieranej vs. inne posadzki przemysłowe

- Q&A

Kiedy mówimy o inwestycji w posadzki przemysłowe, jak posadzka zacierana, nie jest to tylko zakup metra kwadratowego betonu. To decyzja o długoterminowej wydajności i bezpieczeństwie obiektu. Przygotowując ten artykuł, zgłębiliśmy dziesiątki raportów rynkowych, analiz cenowych i studiów przypadku, aby wyłuskać esencję tego, co kształtuje ostateczny koszt i jakiego zwrotu z inwestycji możesz oczekiwać.

| Rodzaj Posadzki | Zakres Cen (zł/m²) | Zalecane Zastosowanie | Czas Utwardzania (Dni) |

|---|---|---|---|

| Posadzka betonowa zacierana (standard) | 150–250 | Magazyny, Hale Produkcyjne (umiarkowane obciążenie) | 28 |

| Posadzka betonowa zacierana (utwardzona powierzchniowo) | 200–300 | Hale o wysokim obciążeniu, Centra Logistyczne | 28 (możliwe ostrożne użytkowanie po kilku dniach) |

| Posadzka żywiczna (system na wałek) | 100–250 | Lekkie obciążenia, Estetyka, Łatwość czyszczenia | 7-14 |

| Posadzka żywiczna (system rozlewany) | 250–400+ | Wysoka chemoodporność, estetyka premium, laboratoria | 7-14 |

W obliczu tak różnorodnych opcji, wybór optymalnej posadzki to sztuka balansowania między potrzebami operacyjnymi a budżetem. Zacierane posadzki betonowe, stanowiące często punkt odniesienia, odznaczają się imponującą wytrzymałością na obciążenia mechaniczne, ścieranie i są stosunkowo proste w utrzymaniu czystości. Są fundamentem wielu prężnie działających przedsiębiorstw. Posadzka przemysłowa to wyspecjalizowana nawierzchnia betonowa, stworzona z myślą o środowiskach, gdzie liczy się każdy milimetr wytrzymałości.

Osiągnięcie pełnej wytrzymałości takiej posadzki to zazwyczaj kwestia około 28 dni od momentu wylania, ale co ważne, już po kilku dniach można z niej ostrożnie korzystać, zwłaszcza gdy zastosowano nowoczesne przyspieszacze wiązania. W dalszej części artykułu zagłębimy się w szczegóły, które pozwolą Ci podjąć najlepszą decyzję. Przygotuj się na solidną dawkę konkretów, która rozwieje wszelkie wątpliwości dotyczące ceny posadzki zacieranej i nie tylko.

Zobacz także: Posadzki żywiczne cena za m2 w 2025: Pełny przewodnik

Co wpływa na cenę posadzki zacieranej? Kluczowe czynniki

Nie da się ukryć, że ostateczna cena posadzki zacieranej jest niczym dobrze przyprawiona potrawa – smak zależy od wielu składników. Każdy z nich wnosi swój unikalny wkład do końcowego rachunku, a pominięcie któregoś z nich może skutkować przykrą niespodzianką. W naszym studiu przypadków, wielokrotnie widzieliśmy, jak ignorowanie pewnych detali prowadziło do znacznego przekroczenia budżetu. "No bo przecież to tylko beton" – tak, to klasyka gatunku, która potrafi zaboleć.

Pierwszym i absolutnie fundamentalnym czynnikiem jest rodzaj zastosowanego materiału. Nie mówimy tu tylko o betonie, choć on sam ma różne klasy wytrzymałości – od C16/20 do C30/37 czy nawet wyższych. Im wyższa klasa betonu, tym posadzka będzie bardziej wytrzymała na obciążenia dynamiczne i statyczne, ale też droższa. A do tego dochodzą specjalne domieszki, takie jak te zwiększające mrozoodporność, przyspieszające wiązanie, czy plastyfikatory, które ułatwiają rozprowadzanie betonu. Czy chcesz "zwykły" beton, czy raczej beton z dodatkiem kruszywa o zwiększonej twardości, albo włókien stalowych lub polipropylenowych, które zbroją mieszankę i minimalizują ryzyko pęknięć? Decyzja o zastosowaniu profesjonalnego utwardzacza powierzchniowego, często w postaci posypki mineralnej lub syntetycznej, to kolejna warstwa wpływająca na wytrzymałość i, co za tym idzie, na cenę. Takie utwardzacze drastycznie zwiększają odporność posadzki na ścieranie i uderzenia, co jest kluczowe w magazynach wysokiego składowania.

Drugi istotny element to grubość warstwy posadzki. Generalna zasada jest prosta: im grubsza posadzka, tym większe obciążenia może przenosić i tym jest droższa. Standardowo posadzki przemysłowe mają od 15 do 25 cm grubości, ale w niektórych przypadkach, na przykład w obiektach z bardzo dużym ruchem wózków widłowych czy maszyn ciężkich, mogą osiągać nawet 30 cm i więcej. Wiadomo, większa grubość to więcej betonu, a co za tym idzie, wyższe koszty materiałowe i robocizny.

Zobacz także: Frezowanie Posadzki w Gliwicach – Ceny 2025

Trzeci czynnik to sposób wzmocnienia posadzki. Tu królują dwie metody: zbrojenie tradycyjnymi prętami stalowymi (siatkami zbrojeniowymi) oraz zbrojenie rozproszone (włókna stalowe lub polipropylenowe). Siatki stalowe, choć droższe w zakupie i pracochłonne w układaniu, zapewniają doskonałą stabilność i są niezbędne w miejscach narażonych na duże ugięcia lub z punktowymi obciążeniami. Włókna stalowe są z kolei lżejszą i szybszą alternatywą, która redukuje skurcz betonu i zwiększa jego odporność na pękanie. Wybór tej technologii zależy od przeznaczenia posadzki i oczekiwanych obciążeń. "Panie, na co te pręty, skoro fibry są takie dobre?" – usłyszeliśmy kiedyś. Odpowiedź jest zawsze ta sama: "Zależy do czego!"

Kolejny aspekt to dodatkowe wykończenie i specjalistyczne obróbki. Czy posadzka ma być gładka i lśniąca jak lustro, czy wystarczy jej bardziej surowa faktura? Stopień zacierania powierzchni ma znaczenie. Gładka, wysoce zacierana powierzchnia jest droższa, bo wymaga więcej pracy maszyn zacierających i precyzji wykonawców. Do tego dochodzą nacięcia dylatacyjne, czyli specjalne szczeliny, które minimalizują ryzyko powstawania rys skurczowych. Nacięcia te muszą być później wypełnione specjalnymi masami dylatacyjnymi, które także generują koszty. Czy potrzebujesz także impregnacji dla zwiększenia odporności na plamy oleju, chemikalia, czy po prostu dla ułatwienia czyszczenia? A może powłoki antypoślizgowe w miejscach mokrych lub intensywnie używanych? Każda z tych "dodatkowych funkcji" ma swoją cenę i zwiększa ogólny koszt projektu. Czasami klient widzi jedynie efekt końcowy, zapominając, że te "dodatki" to wynik tysięcy roboczogodzin i specyficznych materiałów. Tak, impregnat to nie woda święcona.

Nie możemy zapomnieć o lokalizacji i dostępie do placu budowy. Im trudniejszy dostęp do miejsca, im dalszy transport materiałów, tym wyższe koszty logistyki, a tym samym wyższa cena posadzki betonowej zacieranej. Podobnie jest z lokalizacją – ceny usług budowlanych różnią się w zależności od regionu Polski. W aglomeracjach miejskich zazwyczaj są wyższe niż na prowincji. Dostępność wykwalifikowanej ekipy również ma znaczenie – specjaliści są drożsi, ale gwarantują wyższą jakość wykonania.

Wreszcie, zakres i złożoność projektu. Posadzka w prostokątnej hali to jedno, a posadzka z licznymi zakrętami, słupami, otworami na maszyny i skomplikowanymi spadkami to zupełnie inna bajka. Każdy metr kwadratowy nietypowej geometrii wymaga więcej pracy ręcznej i precyzji, co bezpośrednio przekłada się na koszty robocizny. Czasem, im więcej detali do obrobienia, tym bardziej cena jednostkowa rośnie – efekt skali działa tutaj na odwrót.

Pamiętajmy, że podane ceny (od 150 do 300 zł/m²) są orientacyjne i zawierają zazwyczaj koszt materiałów i robocizny, ale mogą nie obejmować kosztów przygotowania podłoża, izolacji czy transportu betonu. Przed podpisaniem umowy zawsze poproś o szczegółową wycenę i sprawdź, co dokładnie obejmuje.

Etapy wykonania posadzki zacieranej a koszt robocizny

Wykonanie posadzki przemysłowej to precyzyjna orkiestracja, gdzie każdy etap ma swoje znaczenie i bezpośrednio wpływa na koszt robocizny. To nie jest po prostu wylanie betonu; to złożony proces, który wymaga specjalistycznego sprzętu, doświadczenia i absolutnej precyzji. Jeśli coś pójdzie nie tak na wczesnym etapie, konsekwencje finansowe mogą być dalekosiężne. Widzieliśmy już to nie raz: "Ależ panie, co tu może pójść źle?" – No właśnie, bardzo wiele!

Pierwszym i absolutnie kluczowym krokiem jest ocena i przygotowanie podłoża. To fundament, na którym opiera się cała posadzka. Jeśli podłoże jest niestabilne, niewystarczająco nośne, albo posiada znaczne nierówności, to cały wysiłek włożony w wylanie betonu pójdzie na marne. Na tym etapie robót ziemnych usuwa się humus, czyli warstwę próchniczą, która nie nadaje się na stabilny grunt. Następnie wykonuje się wymianę gruntu, jeśli pierwotny jest nieodpowiedni, po czym następuje mechaniczne zagęszczanie podłoża. Używa się do tego ciężkiego sprzętu, takiego jak walce drogowe, a proces jest kontrolowany przez badania laboratoryjne gruntu. Zlekceważenie tego etapu skutkuje pęknięciami, zapadnięciami i ogromnymi wydatkami na naprawy. "Więc to nie tylko kopanie dołu, tak?" – No właśnie nie, to początek nauk ścisłych.

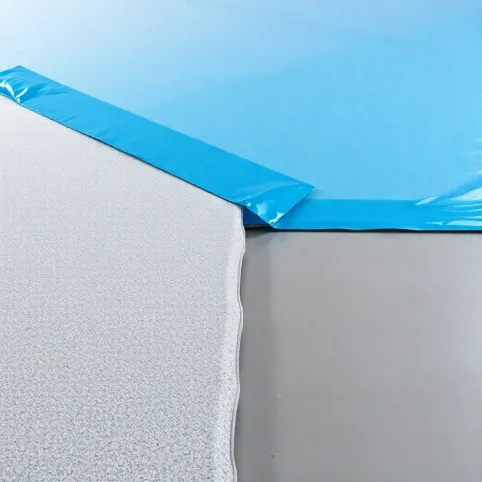

Drugi etap to wykonanie podbudowy. To na niej opiera się właściwa posadzka betonowa. Najczęściej podbudowa składa się z warstw kruszywowych – piasku, żwiru, a często także chudego betonu (klasa B7,5 - B10). Każda warstwa jest zagęszczana, a jej grubość zależy od projektowanych obciążeń posadzki. Pamiętajmy, że każda tona materiału, każde zagęszczenie to koszt robocizny, maszyn i transportu. Tu nierzadko stosuje się warstwy izolacyjne – przeciwwilgociową i termiczną, które mają kluczowe znaczenie dla długowieczności i funkcjonalności posadzki, szczególnie w obiektach o wysokich wymaganiach, jak chłodnie czy magazyny żywności. "To są te maty i folie? Serio tyle to kosztuje?" – No tak, to inwestycja, która się opłaca.

Kolejny krok to rozłożenie zbrojenia i dylatacji. Jak już wspomniano, zbrojenie może być tradycyjne (siatki stalowe) lub rozproszone (włókna). Rozłożenie siatek wymaga precyzji i użycia odpowiednich podkładek dystansowych, aby zbrojenie znajdowało się w odpowiedniej wysokości warstwy betonu. Rozkładanie włókien natomiast, choć mniej pracochłonne, wymaga właściwego dozowania do mieszanki betonowej. Dylatacje, czyli nacięcia, to klucz do kontroli pęknięć skurczowych. Ich rozmieszczenie i wykonanie jest niezwykle ważne – źle wykonane dylatacje to prosta droga do losowych pęknięć. "A co jak po prostu nie zrobimy tych cięć?" – Takie pytania zawsze wywołują uśmiech, bo wtedy natura sama zrobi „cięcie”, ale niestety nie tam gdzie byśmy chcieli, ani w ładnych liniach.

Czwarty etap to pompowanie i rozkładanie betonu. Do tego celu używa się specjalistycznych pomp do betonu, które potrafią szybko i efektywnie dostarczyć materiał na dużą powierzchnię. Ręczne rozkładanie betonu jest znacznie bardziej pracochłonne i mniej efektywne, dlatego prawie zawsze stosuje się pompy. "Ile litrów betonu na godzinę?" – To zależy od sprzętu, ale współczesne pompy potrafią naprawdę zadziwić wydajnością.

Piąty i często najbardziej widowiskowy etap to zacieranie posadzki. Rozpoczyna się je, gdy beton zaczyna wiązać i osiąga odpowiednią konsystencję. Najpierw używa się tzw. łopat wibracyjnych lub listew wibracyjnych do wstępnego wyrównania powierzchni, a następnie przechodzi się do pracy z zacieraczkami mechanicznymi (tzw. "helikopterami"). Proces zacierania odbywa się w kilku przejściach, z każdym kolejnym zacierając powierzchnię coraz bardziej na gładko i nadając jej ostateczny wygląd. To tu widoczna jest precyzja i doświadczenie operatorów – dobrze zacierana posadzka jest gładka, twarda i jednolita. To prawdziwa sztuka, którą tylko nieliczni opanowali do perfekcji. I tu wychodzi, ile fachowiec jest warty, bo słaba ekipa spaskudzi ten etap bezpowrotnie.

Szósty etap to pielęgnacja posadzki. Po zatarciu, posadzka musi być odpowiednio pielęgnowana, aby beton prawidłowo dojrzał i osiągnął pełną wytrzymałość. Pielęgnacja polega na zapobieganiu zbyt szybkiemu odparowaniu wody z betonu, co może prowadzić do skurczu i pęknięć. Stosuje się tu specjalne preparaty pielęgnacyjne lub po prostu przykrywa posadzkę folią lub matami nawadniającymi. "Panie, na co ta folia, przecież jest sucho?" – Tak, jest sucho, bo woda odparowuje, a tego właśnie chcemy uniknąć! Pełne utwardzenie posadzki trwa około 28 dni. Czasami już po kilku dniach można ją ostrożnie użytkować, zwłaszcza jeśli zastosowano przyspieszacze wiązania. Jednak pełne obciążenie posadzki powinno nastąpić dopiero po upływie zalecanego czasu utwardzania, aby nie naruszyć jej struktury.

Warto pamiętać, że koszt robocizny na poszczególnych etapach jest różny. Najbardziej pracochłonne są zazwyczaj etapy przygotowania podłoża, rozłożenia zbrojenia i zacierania, które wymagają wyspecjalizowanych umiejętności i odpowiedniego sprzętu. Warto zainwestować w sprawdzoną ekipę, która gwarantuje wysoką jakość wykonania, bo oszczędności na robociźnie często prowadzą do późniejszych, znacznie większych kosztów napraw. "Ceny podawane przez "Janusza-posadzkarza" są tak kuszące, ale zawsze jest "haczyk" – a ten "haczyk" kosztuje potrójnie". Takie oszczędności to zazwyczaj bolesna lekcja.

Dlaczego warto zainwestować w posadzkę zacierana? Korzyści i trwałość

Decyzja o inwestycji w posadzkę zacierana, choć na pierwszy rzut oka może wydawać się kolejnym „betonowym” wydatkiem, w rzeczywistości jest strategicznym posunięciem, które przynosi szereg korzyści. Te korzyści, widoczne w perspektywie długoterminowej, wielokrotnie rekompensują początkową cenę posadzki zacieranej. Pomyśl o tym jak o zdrowiu; możesz oszczędzać na profilaktyce, ale potem leczenie jest znacznie droższe. Z posadzką jest podobnie. Jeśli chcesz dowód, spójrz na to studium przypadku, gdzie magazyn zmieniał posadzkę co 3 lata, aż w końcu zainwestowano w porządną zacierana, która służyła już 15 lat bez większych problemów. Pomyśl o oszczędnościach!

Po pierwsze, niezrównana wytrzymałość na obciążenia mechaniczne. Posadzki zacierane są jak terminatory wśród podłóg przemysłowych. Stworzone do znoszenia intensywnego ruchu wózków widłowych, palet, ciężkich maszyn i codziennych uderzeń. Beton, z którego są wykonane, dzięki specjalistycznym domieszkom i utwardzaczom powierzchniowym, osiąga gęstość i twardość, które pozwalają mu stawiać czoła nawet najbardziej wymagającym warunkom. Wyobraź sobie halę produkcyjną, gdzie non-stop przemieszczają się kilkutonowe wózki widłowe – posadzka zacierana wytrzyma to bez mrugnięcia okiem. "Nie do zdarcia, panie!" – mawiał nasz majster, i miał rację.

Po drugie, wyjątkowa odporność na ścieranie. To jest kluczowe w miejscach o wysokim natężeniu ruchu pieszych i kołowego. Standardowe posadzki szybko ulegają degradacji, pylą i wymagają częstych remontów. Posadzka zacierana, szczególnie ta z utwardzeniem powierzchniowym, charakteryzuje się znacznie wyższą odpornością na ścieranie, co przekłada się na długą żywotność i minimalne koszty utrzymania. Jest to bezpośredni wpływ na koszt eksploatacji posadzki.

Po trzecie, łatwość utrzymania czystości i estetyka. Dzięki gładkiej, zwartej powierzchni, posadzki zacierane są niezwykle łatwe do utrzymania w czystości. Kurczliwość brudu jest minimalna, a zamiatanie i mycie stają się proste i efektywne. To istotne w branżach wymagających wysokich standardów higieny, takich jak przemysł spożywczy czy farmaceutyczny. Poza tym, estetyczny wygląd jednolitej, gładkiej posadzki podnosi prestiż obiektu i poprawia komfort pracy. Kto by pomyślał, że posadzka może być piękna?

Po czwarte, odporność na ciecze i substancje chemiczne. W zależności od zastosowanych powłok i impregnatów, posadzki zacierane mogą być wysoce odporne na działanie olejów, paliw, kwasów czy innych substancji chemicznych. To cecha niezbędna w warsztatach, magazynach chemicznych czy zakładach przetwórstwa. Odpowiednia impregnacja i zabezpieczenie powierzchni to inwestycja, która zapobiega kosztownym uszkodzeniom i zagrożeniom ekologicznym. "Ona niczego się nie boi!" – żartują czasem nasi inżynierowie.

Po piąte, szybkość i efektywność wykonania. Chociaż sam proces ma wiele etapów, nowoczesne technologie i doświadczone ekipy są w stanie wykonać duże powierzchnie posadzki zacieranej w stosunkowo krótkim czasie. Szybki czas realizacji projektu przekłada się na minimalizację przestojów w działalności operacyjnej i szybszy powrót do pełnej produktywności, co jest wartością nie do przecenienia w dzisiejszym dynamicznym świecie biznesu.

Po szóste, długowieczność i niski koszt cyklu życia. To jest prawdziwy as w rękawie posadzki zacieranej. Prawidłowo wykonana i pielęgnowana posadzka betonowa zacierana może służyć przez dziesiątki lat bez konieczności kosztownych remontów. To właśnie niski koszt cyklu życia – uwzględniający koszty początkowe, utrzymania, napraw i ewentualnej wymiany – sprawia, że posadzka zacierana to ekonomicznie opłacalna inwestycja w długiej perspektywie. Początkowa cena za m2 posadzki zacieranej może wydawać się wysoka, ale jeśli rozłożymy ją na 20-30 lat eksploatacji, okaże się, że jest to jedna z najbardziej efektywnych podłóg przemysłowych.

Pełną wytrzymałość posadzka osiąga po około 28 dniach od wylania. Warto jednak podkreślić, że już po kilku dniach możliwe jest ostrożne użytkowanie powierzchni, szczególnie jeśli do betonu dodano przyspieszacze wiązania lub zastosowano specjalne mieszanki betonowe. Należy jednak pamiętać, że pełne obciążenie posadzki powinno nastąpić dopiero po upływie zalecanego czasu utwardzania, aby nie naruszyć jej struktury wewnętrznej i zapewnić maksymalną trwałość. "Panie, trzy dni i gotowe!" – oczywiście, ostrożnie, ale to imponujące.

Podsumowując, inwestycja w posadzkę zacierana to nie tylko koszt, ale przede wszystkim inwestycja w stabilność, bezpieczeństwo i efektywność operacyjną na lata. Jej trwałość, odporność i niskie koszty utrzymania czynią ją jedną z najlepszych opcji dla wymagających środowisk przemysłowych. To po prostu mądra inwestycja w fundament każdego przedsiębiorstwa.

Koszty posadzki zacieranej vs. inne posadzki przemysłowe

Kiedy stajemy przed decyzją o wyborze posadzki przemysłowej, pytanie o koszt posadzki zacieranej vs. inne opcje, zawsze wisi w powietrzu. To trochę jak wybór między solidnym kombi a sportowym coupé – oba są świetne, ale służą do czegoś innego i mają inną cenę. Każde rozwiązanie ma swoje plusy i minusy, a idealny wybór zależy od specyficznych potrzeb i budżetu. Nie ma jednej "najlepszej" posadzki; jest tylko najlepiej dopasowana. "Ile to będzie kosztowało, a co w zamian dostanę?" – to esencja naszego dylematu.

Na początek, spójrzmy na naszego bohatera: posadzka betonowa zacierana na gładko. Jak już wiemy, jej orientacyjny koszt to wydatek rzędu 150–300 zł/m², w zależności od wielu zmiennych. Ten zakres cenowy czyni ją jedną z najbardziej konkurencyjnych opcji na rynku, jeśli chodzi o stosunek ceny do wytrzymałości. Oferuje solidną bazę, wysoką odporność na obciążenia mechaniczne, ścieranie oraz łatwość w utrzymaniu czystości, co jest fundamentalne dla większości obiektów przemysłowych i magazynowych. To nasz sprawdzony, niezawodny koń roboczy, który bez problemu pociągnie cały ciężar operacyjny.

Przejdźmy teraz do bardziej zaawansowanych rozwiązań, jakimi są posadzki żywiczne. Tu zaczyna się prawdziwy rollercoaster cenowy, bo koszt posadzki żywicznej może wahać się od 100 zł/m² do nawet ponad 400 zł/m². Dlaczego taka rozbieżność? To zależy od zastosowanych technik i technologii, a także od typu żywicy. Na przykład, posadzka żywiczna w systemie na wałek będzie znacznie tańsza niż w przypadku wyboru systemu rozlewanego. Czym to się różni? System na wałek to zazwyczaj cienkowarstwowa powłoka (kilkaset mikronów), która ma za zadanie głównie zabezpieczyć istniejące podłoże betonowe przed pyleniem, ułatwić czyszczenie i nadać estetyczny wygląd. To idealne rozwiązanie do lekkich obciążeń, np. w halach wystawowych, laboratoriach, czy na zapleczach biurowych. Natomiast system rozlewany, często wielowarstwowy, grubowarstwowy, zapewnia znacznie większą odporność chemiczną, mechaniczną oraz estetyczną, co czyni go idealnym wyborem do laboratoriów, placówek medycznych, czy pomieszczeń o wysokich wymaganiach higienicznych i estetycznych. Ale pamiętajcie, każdy milimetr grubości żywicy to dodatkowy koszt!

Innymi, choć rzadziej spotykanymi w czystym przemyśle ciężkim, opcjami są posadzki poliuretanowe (często mieszane z epoksydowymi w celu uzyskania optymalnych właściwości) oraz posadzki ceramiczne czy z lastryko. Posadzki poliuretanowe są elastyczne, co czyni je doskonałym wyborem w miejscach narażonych na drgania, lub tam, gdzie komfort akustyczny jest ważny, np. w magazynach wysokiego składowania, gdzie wózki widłowe wjeżdżają na piętra. Ich ceny mogą być zbliżone do droższych systemów żywicznych. Z kolei posadzki ceramiczne, choć piękne i łatwe do czyszczenia, są drogie w instalacji i podatne na pęknięcia pod wpływem ciężkich obciążeń. A lastryko, choć estetyczne i bardzo trwałe, jest kosztowne ze względu na pracochłonność wykonania. "To takie Ferrari wśród posadzek!" – Tak, tylko trzeba umieć je prowadzić.

Co zatem wybierać? Jeśli Twoim priorytetem jest maksymalna wytrzymałość mechaniczna i niska posadzka zacierana cena, posadzka betonowa zacierana jest niemalże bezkonkurencyjna. To sprawdzona technologia, która zapewnia lata bezproblemowego użytkowania. Idealnie sprawdzi się w magazynach, halach produkcyjnych o dużym natężeniu ruchu wózków widłowych, centrach logistycznych, czy parkingach podziemnych.

Jeśli natomiast potrzebujesz dodatkowej odporności chemicznej, estetyki, wysokiej higieny, lub specyficznych właściwości (np. antypoślizgowych, antystatycznych), posadzki żywiczne (zwłaszcza te rozlewane) będą lepszym, choć droższym wyborem. Doskonale sprawdzą się w przemyśle spożywczym, farmaceutycznym, chemicznym, laboratoriach czy salach operacyjnych. Cena posadzki żywicznej za metr kwadratowy, choć wyższa, jest uzasadniona jej specjalistycznymi właściwościami.

Warto również pamiętać o kosztach przygotowania podłoża, które są w zasadzie niezależne od rodzaju wybranej posadzki, ale są kluczowe dla jej trwałości. Niestabilne, nierówne podłoże zniweczy nawet najdroższą i najlepiej wykonaną posadzkę. Zawsze konsultuj się ze specjalistami, którzy ocenią Twoje potrzeby i zaproponują najbardziej optymalne rozwiązanie, uwzględniając nie tylko cenę posadzki, ale i jej długoterminowe koszty eksploatacji i żywotność. Ostateczna decyzja musi być zawsze wynikiem analizy wielu zmiennych, a nie tylko najniższej ceny jednostkowej. Czasem, co tanie, okazuje się dwukrotnie droższe.

Przedstawiony wykres poniżej obrazuje ogólny koszt inwestycji dla różnych rodzajów posadzek przemysłowych, uwzględniając ich specyfikę i zakres zastosowań. Pamiętaj, że są to wartości orientacyjne i mogą się różnić w zależności od regionu, producenta materiałów i doświadczenia wykonawcy. Ostateczna wycena zawsze powinna być indywidualna. "Oto małe okno na świat dużych decyzji" – tak patrz na ten wykres.

Q&A

-

Pytanie: Jakie są kluczowe czynniki wpływające na ostateczną cenę posadzki zacieranej?

Odpowiedź: Kluczowe czynniki to rodzaj zastosowanego materiału (klasa betonu, domieszki, utwardzacze powierzchniowe), grubość warstwy posadzki, sposób wzmocnienia (zbrojenie tradycyjne vs. rozproszone), dodatkowe wykończenie (stopień zacierania, impregnacje, dylatacje), a także lokalizacja obiektu, dostęp do placu budowy oraz zakres i złożoność całego projektu. Każdy z tych elementów znacząco wpływa na całkowity koszt posadzki zacieranej.

-

Pytanie: Ile kosztuje posadzka betonowa zacierana za metr kwadratowy w Polsce w roku 2025?

Odpowiedź: Na podstawie dostępnych danych, orientacyjna cena posadzki zacieranej w 2025 roku waha się zazwyczaj w przedziale 150–300 zł/m². Należy jednak pamiętać, że podane ceny są orientacyjne i mogą różnić się w zależności od regionu, specyfiki projektu i konkretnego wykonawcy. Zawsze rekomenduje się uzyskanie indywidualnej wyceny.

-

Pytanie: Jakie korzyści wynikają z inwestycji w posadzkę zacierana, które uzasadniają jej koszt?

Odpowiedź: Inwestycja w posadzkę zacierana przynosi szereg korzyści, które uzasadniają jej cenę. Są to przede wszystkim niezrównana wytrzymałość na obciążenia mechaniczne, wyjątkowa odporność na ścieranie, łatwość utrzymania czystości i wysoka estetyka, odporność na ciecze i substancje chemiczne (z odpowiednimi impregnacjami), a także szybkość i efektywność wykonania oraz imponująca długowieczność, co przekłada się na niski koszt cyklu życia produktu. To sprawia, że jest to rozwiązanie ekonomiczne w perspektywie długoterminowej.

-

Pytanie: Czy posadzka zacierana jest droższa niż inne posadzki przemysłowe, takie jak żywiczne?

Odpowiedź: Posadzka betonowa zacierana jest zazwyczaj bardziej konkurencyjna cenowo w porównaniu do zaawansowanych systemów posadzek żywicznych, zwłaszcza tych rozlewanych. Podczas gdy cena posadzki zacieranej mieści się w przedziale 150–300 zł/m², posadzki żywiczne mogą kosztować od 100 zł/m² (system na wałek) do ponad 400 zł/m² (systemy rozlewane z wysokimi parametrami). Wybór zależy od specyficznych wymagań obiektu – żywice oferują np. większą odporność chemiczną i estetykę, beton zacierany jest bezkonkurencyjny w kwestii wytrzymałości na obciążenia mechaniczne i kosztów początkowych.

-

Pytanie: Jak długo trwa utwardzanie posadzki zacieranej zanim będzie można ją w pełni użytkować?

Odpowiedź: Posadzka zacierana osiąga pełną wytrzymałość po około 28 dniach od wylania betonu. Należy jednak zaznaczyć, że ostrożne użytkowanie powierzchni jest często możliwe już po kilku dniach, szczególnie gdy w mieszance betonowej zastosowano przyspieszacze wiązania lub specjalne mieszanki betonowe. Niemniej jednak, aby zapewnić maksymalną trwałość i uniknąć uszkodzeń, pełne obciążenie posadzki powinno nastąpić dopiero po upływie zalecanego czasu utwardzania.