Ile kruszywa pod kostkę na m2? Praktyczny poradnik 2025

Przymierzasz się do układania kostki brukowej i zastanawiasz się, ile kruszywa pod kostkę na m2 będzie Ci właściwie potrzebne? To jedno z kluczowych pytań, na które odpowiedź wcale nie jest jednolita, bo ta magiczna liczba nie jest stałą wartością na metry kwadratowe gotowej nawierzchni. Uogólniając jednak i dając szybką odpowiedź, potrzebna ilość kruszywa to wypadkowa grubości projektowanej podbudowy i wymaganego stopnia jej zagęszczenia, a te zależą od funkcji, jaką ma pełnić nawierzchnia.

- Grubość podbudowy pod kostkę: wpływ obciążenia (ruch pieszy vs kołowy)

- Rodzaj gruntu a wymagana głębokość korytowania i podbudowy

- Jakie kruszywo pod kostkę? Rodzaje i ich właściwości dla podbudowy

- Zagęszczanie warstwy kruszywa - dlaczego to kluczowe dla stabilności?

Zapotrzebowanie na kruszywo nie jest stałe, lecz dynamicznie zmienne, wprost proporcjonalne do zamierzonej głębokości konstrukcji nawierzchni. Przedstawiona poniżej analiza różnych scenariuszy użycia i odpowiadających im grubości podbudów doskonale ilustruje tę zmienność.

| Scenariusz użycia (Przewidywane obciążenie) | Zalecana grubość podbudowy z kruszywa (po zagęszczeniu) | Orientacyjna ilość kruszywa luzem do zakupu (na 1 m²) | Przykłady zastosowania |

|---|---|---|---|

| Ruch pieszy lekki (sporadyczny) | 10 cm | ~0,12 m³ / ~0,2 tony | Ścieżki ogrodowe dekoracyjne, tarasy o minimalnym ruchu |

| Ruch pieszy umiarkowany/intensywny (i lekki rowerowy) | 15 cm | ~0,18 m³ / ~0,3 tony | Patia, dziedzińce bez ruchu kołowego, alejki |

| Ruch lekki kołowy (samochody osobowe) | 20-30 cm | ~0,24-0,36 m³ / ~0,4-0,6 tony | Podjazdy do domów jednorodzinnych, miejsca postojowe prywatne |

| Ruch średni kołowy (samochody dostawcze, sporadycznie ciężarowe) | 30-40 cm | ~0,36-0,48 m³ / ~0,6-0,8 tony | Parkingi osiedlowe, drogi dojazdowe wewnętrzne, place manewrowe lekkich pojazdów |

| Ruch ciężki (regularne przejazdy ciężkich pojazdów) | 40-50 cm i więcej | ~0,48-0,60 m³+ / ~0,8-1,0 tony+ | Drogi dojazdowe przemysłowe, parkingi dla ciężarówek |

Jak widać, różnice w zapotrzebowaniu na kruszywo mogą być nawet pięciokrotne, w zależności od funkcji. Decyzja o ilości kruszywa na metr kwadratowy jest zatem bezpośrednio powiązana z docelową głębokością warstwy podbudowy.

Pamiętaj, że podane ilości dotyczą kruszywa zakupionego "luzem", przed zagęszczeniem. Po prawidłowym ubiciu materiał zmniejszy swoją objętość o kilkanaście do nawet 30%, tworząc stabilną, nośną warstwę.

Zobacz także: Kruszywo łamane 0-31.5 mm: Cena i Cennik 2025

Dostawca kruszywa zazwyczaj sprzedaje je na tony lub metry sześcienne, dlatego warto znać orientacyjne przeliczniki – jeden metr sześcienny zagęszczonego kruszywa łamanego waży około 1,7-1,8 tony. Ta wiedza pomoże Ci precyzyjniej oszacować finalną ilość potrzebnego materiału.

Grubość podbudowy pod kostkę: wpływ obciążenia (ruch pieszy vs kołowy)

Kiedy planujesz ułożenie kostki brukowej, grubość warstwy podbudowy z kruszywa jest niczym fundament domu – decyduje o trwałości całej konstrukcji. Ignorowanie tego elementu to najkrótsza droga do przyszłych problemów, nierówności i spękań.

Głównym czynnikiem wpływającym na wymaganą grubość podbudowy jest przewidywane obciążenie, któremu będzie poddana nawierzchnia. Zupełnie inaczej projektuje się ścieżkę, po której przechadzamy się tylko spacerem, a inaczej podjazd, na którym parkuje samochód, nie mówiąc już o drodze dojazdowej dla ciężarówek.

Zobacz także: Pospółka kruszywo nienormowane – cena za m³ 2025

Dla lekkiego ruchu pieszego, np. na tarasie czy ozdobnej ścieżce w ogrodzie, wystarczająca może być stosunkowo niewielka grubość podbudowy z kruszywa, rzędu 10-15 cm po zagęszczeniu.

Taka grubość skutecznie rozkłada nacisk kroków czy ciężar mebli ogrodowych na większą powierzchnię gruntu pod spodem, zapobiegając miejscowemu osiadaniu.

Schody zaczynają się, gdy na scenę wjeżdżają pojazdy mechaniczne. Już nawet niewielki samochód osobowy generuje punktowe obciążenia, które są nieporównywalnie większe od tych wywieranych przez pieszego.

Dlatego podjazdy, miejsca postojowe czy drogi dojazdowe do domów wymagają znacznie solidniejszej podbudowy, której minimalna grubość podbudowy dla ruchu kołowego wynosi zazwyczaj 20-30 cm.

W przypadku, gdy przewidujemy ruch cięższych pojazdów dostawczych lub sporadyczny przejazd wywrotek czy betoniarek, zalecana grubość podbudowy może wzrosnąć do 40 cm, a nawet więcej w przypadku dróg przemysłowych czy publicznych.

Dlaczego ta grubość jest tak kluczowa pod ruchem kołowym? Warstwa kruszywa działa jak "warstwa rozpraszająca naprężenia".

Im grubsza jest ta warstwa, tym bardziej obciążenie od koła samochodu jest rozłożone na większy obszar gruntu rodzimego poniżej. Bez wystarczającej grubości naprężenia koncentrują się zbyt mocno, prowadząc do szybkiego zniszczenia podbudowy i kostki.

Inną kluczową rolą odpowiedniej grubości podbudowy, zwłaszcza w naszym klimacie, jest ochrona przed skutkami mrozu. Woda zawarta w gruncie rodzimym zamarza zimą, zwiększając swoją objętość – to zjawisko zwane wysadziną mrozową.

Grubsza warstwa kruszywa, szczególnie z dobrze zdrenowanych materiałów, przerywa podciąganie kapilarne wody z gruntu pod nią i podnosi dolną granicę warstwy, która może ulec przemarzaniu, powyżej poziomu gruntu podatnego na wysadziny.

Dzięki temu minimalizujemy ryzyko unoszenia się nawierzchni kostkowej zimą i jej nierównomiernego osiadania wiosną, co jest zmorą źle wykonanych podjazdów.

Wyobraź sobie historię Pana Marka, który "trochę" zaoszczędził na kruszywie na swoim nowym podjeździe. Zamiast zalecanych 25 cm podbudowy, położył tylko 15 cm "bo kolega mówił, że wystarczy".

Pierwsza zima pokazała mu, jak bardzo się mylił – pojawiły się fale i pęknięcia, a podjazd zaczął wyglądać jak górski szlak po lawinie błotnej. Koszt naprawy okazał się znacznie wyższy niż pierwotna oszczędność na kruszywie.

"Nie tędy droga!" - chciałoby się krzyknąć, widząc takie sceny. Projektując grubość, weź pod uwagę nie tylko wagę pojazdów, ale też częstotliwość ich przejazdów.

Podjazd dla jednego auta używanego raz dziennie może potrzebować nieco innej grubości niż ten dla dwóch aut wjeżdżających i wyjeżdżających kilkukrotnie każdego dnia.

Istotne jest także, czy podbudowa będzie jednolitą warstwą, czy składać się będzie z różnych frakcji kruszyw ułożonych warstwowo, np. grubszy tłuczeń na dole i drobniejszy kliniec na wierzchu.

Taki warstwowy układ, o którym porozmawiamy więcej w osobnym rozdziale, również wpływa na stabilność i nośność przy danej łącznej grubości. Niekiedy stosuje się też geokraty lub geosiaki stabilizujące wewnątrz warstwy kruszywa, co może pomóc w rozkładaniu obciążeń, ale nie zastąpi fundamentalnej grubości.

Każdy centymetr grubości podbudowy zwiększa jej zdolność do przenoszenia i rozpraszania obciążeń, co bezpośrednio przekłada się na żywotność i wygląd nawierzchni z kostki brukowej. To inwestycja w spokój na lata.

Podsumowując – ruch pieszy to zaledwie 10-15 cm solidnego materiału, natomiast ruch kołowy to co najmniej 20-30 cm, a często 40 cm i więcej, w zależności od intensywności i wagi pojazdów. Ta reguła to abecadło budowy trwałej nawierzchni.

Pamiętaj, że podane grubości to wartości dla warstwy już zagęszczonej. Zamawiając kruszywo, musisz uwzględnić wspomniany wcześniej skurcz po zagęszczeniu, który może wynosić nawet do 30% objętości nasypanej luzem.

Czyli aby uzyskać 25 cm zagęszczonej podbudowy, musisz nasypać warstwę o grubości około 30-35 cm luźnego kruszywa. To jeden z błędów początkujących – zamówienie materiału na "styk" i zdziwienie, gdy po ubiciu warstwa jest za cienka.

Koszt kruszywa stanowi znaczną część budżetu nawierzchni, ale oszczędzanie na grubości to, jakby powiedział dobry doradca, "krótkowzroczność finansowa", która zemści się w perspektywie czasu.

Analizując budżet, warto spojrzeć na koszt metra kwadratowego gotowej podbudowy o danej grubości. Dla podjazdu z 25 cm kruszywa łamanego (przyjmując ok. 0.4-0.5 tony/m²) i cenie 100 PLN/tona, sam materiał to 40-50 PLN/m².

Dla ścieżki z 10 cm podbudowy (przyjmując ok. 0.2 tony/m²) i cenie 90 PLN/tona piasku lub drobnego grysu, materiał to około 18 PLN/m².

Te kalkulacje pokazują skalę wpływu grubości na koszty, ale jednocześnie podkreślają, że jest to koszt niezbędny do uzyskania odpowiedniej nośności i odporności na czynniki atmosferyczne.

Nie ma uniwersalnej liczby "ile kruszywa na m2" bez znajomości przeznaczenia nawierzchni i związanej z nim wymaganej grubości podbudowy. To fundamentalna zasada projektowania, której należy przestrzegać, aby uniknąć kosztownych pomyłek.

Rodzaj gruntu a wymagana głębokość korytowania i podbudowy

Zanim na placu budowy pojawi się pierwsza tona kruszywa, czeka nas często mniej ekscytujący, ale absolutnie kluczowy etap – korytowanie. Co to właściwie oznacza w praktyce i jak głęboko musimy się wkopać? Odpowiedź w dużej mierze zależy od natury gruntu, z którym przyjdzie nam pracować.

Korytowanie polega na usunięciu wierzchniej warstwy gruntu rodzimego. Chodzi głównie o pozbycie się urodzajnej gleby (humusu) oraz wszelkich gruntów słabonośnych, nienadających się do oparcia na nich konstrukcji nawierzchni, takich jak namuły, torfy czy niekontrolowane nasypy.

Standardowo głębokość korytowania może wynosić około 20-30 cm. Jednak ta wartość to tylko punkt wyjścia. Głębokość ostateczną dyktuje nam stan i rodzaj gruntu zastany pod warstwą humusu.

Jeśli pod spodem mamy szczęście trafić na dobrze przepuszczalne, stabilne grunty, takie jak piaski czy żwiry, standardowe korytowanie może być wystarczające, aby uzyskać stabilne podłoże.

Sytuacja diametralnie się zmienia, gdy natrafimy na grunt spoisty i mało przepuszczalny, taki jak glina czy ił. Grunt gliniasty, jak wspomniano, wymaga często znacznie głębszego korytowania, nawet głębokość korytowania dla gruntu gliniastego rzędu 50 cm lub więcej.

Dlaczego glina jest taka problematyczna? Przede wszystkim zatrzymuje wodę. Kiedy gliniasty grunt jest nasycony wodą, jego nośność drastycznie spada. Staje się plastyczny i "ugina" się pod ciężarem.

Ponadto, grunty spoiste, takie jak glina, są bardzo podatne na wysadziny mrozowe. Woda w porach gliny zamarza i rozszerza się, powodując niekontrolowane wypychanie nawierzchni do góry.

Głębsze korytowanie w gruncie gliniastym ma na celu nie tylko usunięcie najsłabszej, powierzchniowej warstwy, ale przede wszystkim odsunięcie dolnej granicy podbudowy (i górnej granicy gruntu spoistego) poniżej strefy przemarzania, a także stworzenie miejsca na grubą warstwę kruszywa, która przerwie podciąganie kapilarne wody.

Jeśli podłoże jest gliniaste, konieczne jest stworzenie grubszej podbudowy, która będzie działać jak izolator termiczny i jednocześnie drenaż. Głębokość korytowania i idąca za tym grubość warstwy dopasowana do obciążenia i rodzaju gruntu, musi umożliwić ułożenie wystarczająco solidnej i grubej warstwy kruszywa, aby zapewnić stabilność.

Wyobraź sobie, że mieszkasz na Podlasiu, gdzie strefa przemarzania jest głębsza niż np. na Dolnym Śląsku. W gliniastym gruncie Podlasia 50 cm korytowania może być absolutnym minimum, a nierzadko trzeba zejść jeszcze niżej.

Innym ekstremalnym przykładem jest grunt torfowy lub nasyp niekontrolowany zawierający dużą ilość materiałów organicznych. W takim przypadku korytowanie może oznaczać konieczność usunięcia gruntu na głębokość metra, a nawet dwóch metrów.

W miejscu usuniętego słabego gruntu należy wprowadzić tzw. wymianę gruntu, czyli wypełnienie wykopu stabilnym materiałem – często jest to piasek zagęszczany warstwami, pospółka lub właśnie dobrze dobrana frakcja kruszywa.

Zdarzają się sytuacje, gdzie korytowanie okazuje się zaskakująco głębokie z powodu nagłego pojawienia się słabej warstwy gruntu, która nie była widoczna na powierzchni.

To trochę jak otwieranie puszki Pandory – nigdy nie wiesz, co kryje się pod spodem. Dlatego zawsze zaleca się wykonanie przynajmniej prostych odwiertów geotechnicznych, aby zorientować się w warunkach gruntowych przed rozpoczęciem prac na większą skalę.

Koszt badania geotechnicznego to ułamek kosztów poprawek nawierzchni, która osiadła, bo położono ją na "niespodziance" ukrytej w ziemi. Proste badanie sondą ręczną czy nawet tylko "szpadelkowanie" w kilku miejscach daje podstawowy obraz sytuacji.

Rodzaj gruntu ma fundamentalne znaczenie dla całej konstrukcji. Słaby grunt rodzimy o niskiej nośności nie zapewni odpowiedniego podparcia, nawet dla najgrubszej i najlepiej wykonanej podbudowy kruszywowej.

Niekiedy na gruntach spoistych lub o niskiej nośności konieczne jest zastosowanie geowłókniny lub geosiatki układanej bezpośrednio na dnie wykopu, przed wysypaniem pierwszej warstwy kruszywa. Warstwa geotextylii pełni rolę separatora, zapobiegając mieszaniu się kruszywa z gruntem rodzimym, a geosiatka dodatkowo stabilizuje i rozkłada naprężenia.

Dobrze wykonane korytowanie, uwzględniające głębokość korytowania oraz od rodzaju gruntu, jest pierwszym i być może najważniejszym krokiem do trwałej nawierzchni z kostki brukowej. To fundament fundamentów, którego nie wolno bagatelizować.

Pamiętajmy, że na gruntach o bardzo wysokim poziomie wód gruntowych (gdzie woda pojawia się płytko pod powierzchnią), samo korytowanie i standardowa podbudowa może nie wystarczyć. W takich sytuacjach konieczne bywa zastosowanie drenażu, który odprowadzi nadmiar wody z obszaru pod nawierzchnią.

Decydując o głębokości korytowania, warto kierować się nie tylko ogólnymi wytycznymi, ale przede wszystkim lokalnymi warunkami i specyfiką działki. Jeśli nie masz pewności, konsultacja z geotechnikiem może zaoszczędzić wielu przyszłych zmartwień i pieniędzy.

Cena za metr sześcienny wywozu ziemi po korytowaniu też jest kosztem, który należy uwzględnić. Na gruntach gliniastych lub torfowych, gdzie korytowanie jest głębsze, ten koszt będzie znacząco wyższy.

Szacuje się, że koszt wykopu i wywozu gruntu (za samą pracę koparki i transport) może wahać się od kilkunastu do kilkudziesięciu złotych za metr sześcienny, zależnie od regionu i dostępności sprzętu.

W przypadku głębokiego korytowania na 50 cm w glinie, usuwamy około 0,5 m³ gruntu z każdego metra kwadratowego planowanej nawierzchni. Dla podjazdu o powierzchni 50 m² to już 25 m³ ziemi do wywozu, co może generować koszt kilkuset do ponad tysiąca złotych.

Dlatego analiza gruntu i planowanie korytowania to nie "fanaberia", lecz realny etap optymalizacji kosztów i zapewnienia jakości. Kto na tym oszczędza, często kopie sobie dołek... dosłownie i w przenośni.

Podsumowując: Głębokość korytowania zależy od gruntu: standardowo 20-30 cm, w glinach 50 cm lub więcej, na torfach wymiana nawet na 1-2 metry. Cel to dotarcie do nośnego podłoża, usunięcie gruntu wysadzinowego i stworzenie miejsca na odpowiednią grubość kruszywowej podbudowy.

Jakie kruszywo pod kostkę? Rodzaje i ich właściwości dla podbudowy

Nie każdy kamień czy żwir nadaje się na podbudowę pod kostkę brukową. Wybór odpowiedniego kruszywa to równie istotny element, co jego grubość i prawidłowe zagęszczenie. To, jaki materiał wybierzemy, wpłynie na nośność, przepuszczalność i stabilność całej konstrukcji.

Na rynku dostępnych jest wiele rodzajów kruszyw, ale nie wszystkie charakteryzują się właściwościami niezbędnymi do stworzenia solidnej podbudowy. Kluczowe są tutaj kształt ziaren, ich wytrzymałość oraz odpowiednia gradacja.

Generalnie dzielimy kruszywa na naturalne (żwiry, piaski, otoczaki) i łamane (grys, tłuczeń, kliniec, kruszywo betonowe/ceglane). Z perspektywy budowy nawierzchni, kluczową różnicą jest kształt ziaren.

Kruszywa naturalne, takie jak żwir czy otoczak, mają zaokrąglone ziarna. Choć mogą być dobrze przepuszczalne, zaokrąglony kształt sprawia, że ziarna nie blokują się wzajemnie w tak efektywny sposób jak ziarna o ostrych, kanciastych kształtach.

W rezultacie podbudowa wykonana z samych kruszyw naturalnych (szczególnie gruboziarnistego żwiru) ma mniejszą wewnętrzną nośność i jest bardziej podatna na przesunięcia pod obciążeniem, zwłaszcza ruchem kołowym.

Zgoła inaczej sprawa wygląda w przypadku kruszyw łamanych. Powstają one w wyniku kruszenia większych skał lub gruzu budowlanego. Ich ziarna mają nieregularne, kanciaste kształty i ostre krawędzie.

Kruszywo łamane dla stabilności podbudowy jest nieocenione. Te kanciaste ziarna "zakleszczają" się wzajemnie, tworząc strukturę o bardzo wysokim tarciu wewnętrznym i dużej wytrzymałości na ścinanie. Taka warstwa jest znacznie bardziej stabilna i lepiej przenosi obciążenia na podłoże.

Dlatego też, w przypadku nawierzchni narażonych na większe obciążenia, czyli przede wszystkim podjazdów i dróg, eksperci zdecydowanie zalecają stosowanie kruszywa łamanego.

Według dostarczonych danych, w przypadku dużego obciążenia świetnie sprawdzi się drogowe kruszywo łamane lub betonowe. Typowe kruszywa łamane to tłuczeń (np. frakcja 31.5/63 mm), grys (np. 4/31.5 mm, 8/16 mm) czy kliniec (np. 0/8 mm). Kruszywa te charakteryzują się kontrolowaną gradacją.

Gradacja, czyli rozkład wielkości ziaren, jest kolejnym krytycznym parametrem. Kruszywo o dobrej gradacji, tzw. mieszanka niezwiązana (np. 0/31.5 mm, 0/63 mm), zawiera zarówno grube ziarna, jak i drobniejsze frakcje, w tym pyły.

Taka mieszanka, odpowiednio zagęszczona, tworzy bardzo zwartą i stabilną warstwę o dobrej nośności. Drobniejsze cząstki wypełniają przestrzenie między większymi ziarnami, co redukuje pustki i zwiększa gęstość nasypu.

Odpowiednia gradacja kruszywa zapewnia nie tylko lepsze zagęszczenie, ale także może wpływać na przepuszczalność warstwy. Mieszanki niezwiązane o gradacji 0/xx mm są mniej przepuszczalne niż kruszywa o gradacji sortowanej (np. 4/31.5 mm, bez pyłów), ale za to charakteryzują się wyższą nośnością po zagęszczeniu.

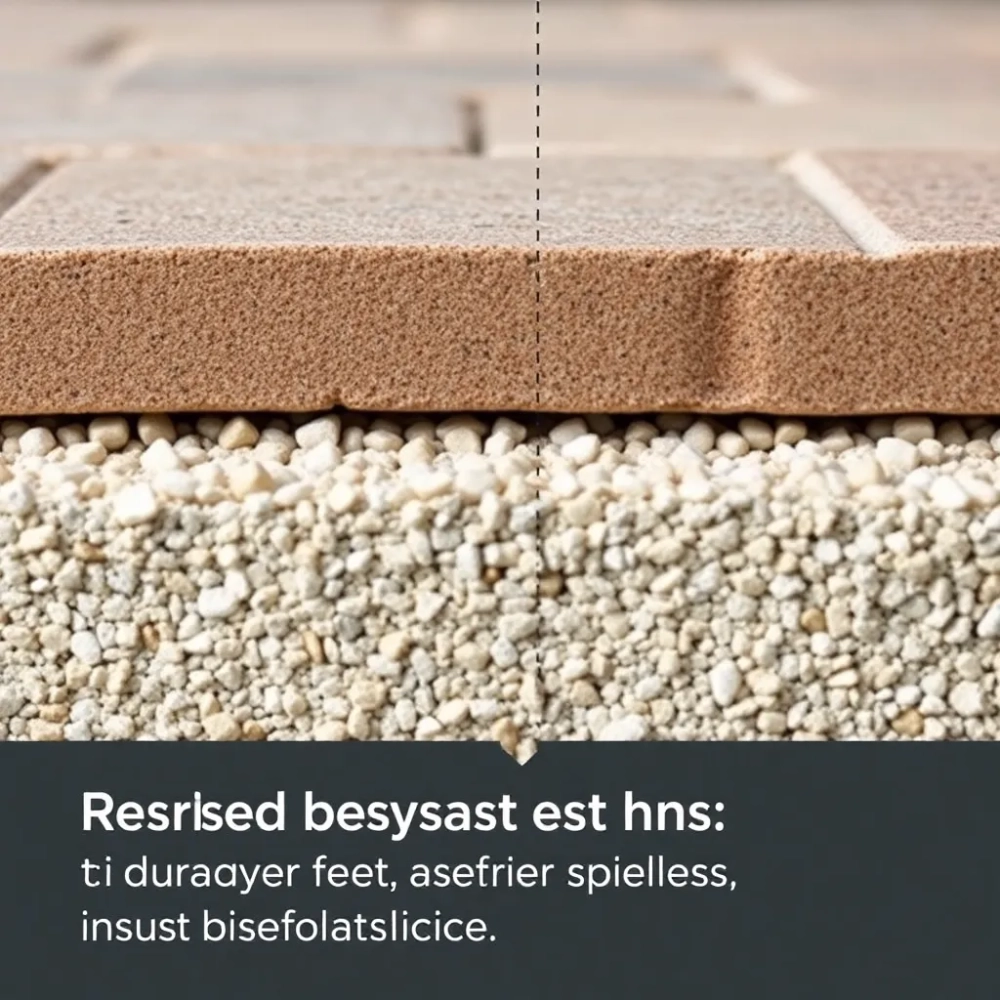

Często podbudowę wykonuje się warstwowo, stosując różne frakcje kruszywa. Na dół, bezpośrednio na zagęszczonym dnie wykopu (często na geowłókninie), układa się grubszą warstwę kruszywa o większej frakcji (np. tłuczeń 31.5/63 mm lub mieszankę 0/63 mm) – stanowi ona podstawę nośną.

Następnie układa się warstwę wyrównawczą lub wiążącą z kruszywa o mniejszej frakcji (np. grys 4/31.5 mm, kliniec 0/8 mm), która tworzy równiejszą powierzchnię pod podsypkę i może pełnić rolę warstwy filtrującej lub przerywającej podciąganie kapilarne.

Na samym wierzchu, bezpośrednio pod kostką, znajduje się podsypka – warstwa o grubości zazwyczaj 3-5 cm po ułożeniu. Do podsypki najczęściej używa się czystego, płukanego piasku o granulacji 0/2 mm, 0/4 mm lub drobnego grysu kamiennego o granulacji 0/4 mm lub 0/8 mm.

Podsypka musi być materiałem nie zawierającym gliny czy pyłów organicznych, które mogłyby powodować spęcznienie lub osiadanie. Musi być także jednorodna i łatwa do profilowania. Nigdy nie używaj "byle jakiego" piasku z wykopu – musi to być materiał certyfikowany, przeznaczony do podsypek brukarskich.

Kruszywa betonowe i ceglane, będące produktami recyklingu, to zrównoważona alternatywa dla kruszyw naturalnych i łamanych. Kruszywo betonowe łamane (sortowane gruzy betonowe) jest materiałem o dobrych właściwościach, nadającym się na podbudowy pod obciążenia, zwłaszcza ruch kołowy (jak sugerują dane wejściowe). Kruszywo ceglane ma nieco gorsze parametry nośności i jest bardziej nasiąkliwe.

Przed zakupem kruszywa recyklingowego upewnij się, że posiada ono odpowiednie certyfikaty lub deklaracje właściwości użytkowych, potwierdzające jego jakość i brak szkodliwych zanieczyszczeń.

Koszty poszczególnych rodzajów kruszyw mogą się znacząco różnić. Najtańszy bywa często piasek, droższe mieszanki niezwiązane i kruszywa łamane sortowane. Cena zależy od frakcji, typu skały (np. bazalt droższy od granitu czy wapienia), dostępności w regionie i odległości od kopalni/żwirowni/betoniarni.

Orientacyjne ceny kruszywa łamanego 0/31.5 mm w hurcie wahają się od 80 do 120 PLN za tonę, piasku do podsypki 0/4 mm od 60 do 100 PLN za tonę.

Wiedząc, że na metr kwadratowy podjazdu o grubości 25 cm potrzeba około 0.4-0.5 tony kruszywa łamanego, łatwo policzyć, że sam materiał na podbudowę to koszt około 32-60 PLN na metr kwadratowy – i to jest tylko część kosztu całkowitego budowy nawierzchni.

Podsumowując: Wybieraj kruszywo łamane dla obciążeń. Dobierz odpowiednią gradację – mieszanki niezwiązane (0/xx) na warstwy nośne, sortowane (np. 4/xx) na warstwy wyrównawcze, a czysty piasek lub drobny grys (0/4, 0/8) na podsypkę. Unikaj samych kruszyw naturalnych i materiałów niecertyfikowanych.

Prawidłowy wybór kruszywa i zastosowanie go we właściwych warstwach to milowy krok do zbudowania nawierzchni, która sprosta oczekiwaniom i będzie służyć bezproblemowo przez lata.

Zagęszczanie warstwy kruszywa - dlaczego to kluczowe dla stabilności?

Ułożenie odpowiednio grubych warstw najlepszego kruszywa to tylko połowa sukcesu. Nawet idealny materiał, jeśli nie zostanie prawidłowo zagęszczony, pozostanie luźnym zbiorem kamieni, który nie zapewni trwałego podparcia dla kostki brukowej.

Zagęszczanie kruszywa jest kluczowe dla stabilności całej konstrukcji nawierzchni. To proces, który zwiększa gęstość objętościową materiału sypkiego poprzez usunięcie z niego powietrza i przegrupowanie ziaren w taki sposób, aby znalazły się one bliżej siebie.

Dlaczego jest to tak ważne? Przede wszystkim zagęszczona warstwa kruszywa zyskuje znacznie wyższą nośność. Zwiększona gęstość oznacza, że ziarna kruszywa są ciasno upakowane, tworząc sztywną matrycę, która efektywnie rozkłada obciążenia na podłoże gruntowe.

Niezagęszczone kruszywo pod wpływem ruchu (nawet pieszego, ale zwłaszcza kołowego) będzie osiadać i przesypywać się. Powstające w nim pustki będą zapadać się, co szybko doprowadzi do pojawienia się nierówności, a następnie spękań i deformacji w nawierzchni kostkowej położonej na nim.

Zagęszczenie redukuje także osiadanie podbudowy w przyszłości. Materiał już raz dobrze zagęszczony nie będzie w znaczącym stopniu zmieniał swojej objętości pod wpływem kolejnych obciążeń.

Dobrze zagęszczona podbudowa jest mniej podatna na wpływ wody. Woda opadowa szybciej przesiąka przez warstwę kruszywa do gruntu poniżej (jeśli jest przepuszczalny i nie ma przeszkód, np. nieprzepuszczalnej gliny) lub jest odprowadzana poziomo w stronę krawędzi nawierzchni, jeśli spadki są odpowiednie.

W luźnym kruszywie woda może gromadzić się w większych pustkach, co w okresie zimowym zwiększa ryzyko wysadzin mrozowych w samej podbudowie (choć kruszywa są mniej podatne niż grunty spoiste, problem może wystąpić).

Tylko jeśli masz dostęp do profesjonalnego sprzętu, czyli do zagęszczarki wibracyjnej do ubicia kruszywa, możesz skutecznie przeprowadzić ten proces. Ubijanie ręcznymi ubijakami jest pracochłonne i daje zazwyczaj znacznie gorsze rezultaty, niewystarczające zwłaszcza pod ruch kołowy.

Na rynku dostępne są różne typy zagęszczarek wibracyjnych: płyty wibracyjne jednokierunkowe (mniejsze, dobre do ścieżek, tarasów, niewielkich podjazdów), płyty rewersyjne (cięższe, do większych podjazdów, parkingów) oraz ubijaki wibracyjne (skoczki, do zagęszczania w wykopach, przy fundamentach).

Waga płyty wibracyjnej ma znaczenie. Dla ścieżek wystarczy maszyna o wadze 80-100 kg. Dla podjazdów i miejsc parkingowych lepiej sprawdzi się płyta o wadze 100-150 kg. Przy większych obciążeniach lub na trudniejszych gruntach stosuje się płyty powyżej 150 kg.

Zagęszczanie powinno odbywać się warstwami. Jednorazowo zagęszcza się warstwę kruszywa o grubości zazwyczaj 15-25 cm, w zależności od rodzaju kruszywa i mocy zagęszczarki. Próba zagęszczenia jednorazowo zbyt grubej warstwy będzie nieskuteczna – dolna część pozostanie luźna.

Każdą warstwę kruszywa zagęszcza się, wykonując od 3 do 5 przejść zagęszczarką w jednym miejscu. Precyzyjna liczba przejść zależy od typu kruszywa i maszyny – generalnie zagęszczamy do momentu, gdy powierzchnia przestaje wyraźnie "falować" pod płytą wibracyjną i osiągnie wymagany stopień zagęszczenia (np. min. 98% wskaźnika Proctora dla dróg, min. 95% dla podjazdów).

Optymalna wilgotność kruszywa podczas zagęszczania ma kluczowe znaczenie. Materiał zbyt suchy będzie się "rozsypywał" pod płytą i trudniej go będzie zagęścić. Materiał zbyt mokry może stać się plastyczny lub "płynąć", co również uniemożliwi skuteczne zagęszczenie i uzyskanie nośności.

Idealnie, kruszywo powinno być lekko wilgotne – na tyle, aby dało się uformować w dłoni kulkę, która nie rozpada się od razu, ale też nie wyciska wody.

Po zagęszczeniu warstwy kruszywa na pożądaną grubość i uzyskaniu równej powierzchni (z zachowaniem odpowiednich spadków!), następuje ułożenie podsypki i samej kostki.

Należy podkreślić, że podsypki (warstwy piasku lub grysu) o grubości 3-5 cm pod kostką nie zagęszcza się przed ułożeniem kostki! Podsypkę rozścieła się w stanie luźnym i wyrównuje łatą po prowadnicach. Dopiero po ułożeniu kostki na podsypce następuje jej końcowe zagęszczenie płytą wibracyjną (koniecznie z gumową matą na płycie, aby nie uszkodzić kostki).

To końcowe zagęszczenie "ubija" podsypkę pod kostką, pomaga kostkom "osiąść" równomiernie i aktywuje wzajemne klinowanie się kostek w płaszczyźnie nawierzchni.

Nierzadko spotykana jest historia inwestora, który próbował zaoszczędzić na wynajmie zagęszczarki. Zamiast tego, "zagęszczał" podbudowę, jeżdżąc po niej samochodem lub po prostu chodząc i tupiąc.

Rezultat? Jego piękny, nowy taras z kostki już po jednej jesieni wyglądał jak pofalowane morze, a pojedyncze kostki ruszały się pod stopami. Koszt wynajmu dobrej zagęszczarki na 1-2 dni to kilkaset złotych (np. 100-300 PLN/dzień za 100 kg płytę), co stanowi minimalną część całkowitego kosztu nawierzchni, ale decyduje o jej trwałości.

Pomiar stopnia zagęszczenia w profesjonalnych projektach drogowych wykonuje się za pomocą specjalistycznych badań (np. badania VSS, czyli badanie płytą statyczną lub lekką sondą dynamiczną LFG), które mierzą moduł odkształcenia podbudowy.

Dla zastosowań przydomowych wystarczająca jest zazwyczaj doświadczona ocena, ewentualnie proste testy, jak próba wbijania pręta stalowego (powinien napotkać znaczny opór) lub "test obcasa" (powinien zostawiać tylko minimalny ślad).

Pamiętaj: dobra podbudowa to nie tylko materiał i grubość, ale także siła wibracji i czas poświęcony na jej prawidłowe ubicie. Zaniedbanie etapu zagęszczania to proszenie się o kłopoty i przedwczesne niszczenie nawierzchni.

Inwestycja w solidne zagęszczenie to inwestycja w płaską, stabilną i trwałą nawierzchnię, która przetrwa lata użytkowania i zmienne warunki atmosferyczne, dumnie opierając się działaniu czasu i ciężaru.

Przybliżony koszt materiału (kruszywa) na m² w zależności od obciążenia

Powyższy wykres przedstawia jedynie przybliżony koszt samego materiału sypkiego na metr kwadratowy podbudowy, zależny od wymaganej grubości dla różnych scenariuszy obciążenia. Rzeczywiste ceny mogą się różnić w zależności od regionu, typu kruszywa i dostawcy, a wykres ma charakter poglądowy.

Wartość materiału to jeden z elementów układanki – pamiętaj o kosztach korytowania, transportu, wynajmu sprzętu (zagęszczarka!), robocizny (czy robisz sam, czy zlecasz) i samej kostki brukowej. Pełne zestawienie kosztów wymaga dokładniejszej kalkulacji.