Masa Polimerowobitumiczna KMB: Zastosowania, Właściwości i Aplikacja (2025)

Walka z wilgocią i wodą w budownictwie to odwieczne wyzwanie, które spędza sen z powiek zarówno doświadczonym wykonawcom, jak i inwestorom. Niewłaściwie wykonana izolacja może prowadzić do poważnych problemów strukturalnych, kosztownych renowacji, a co gorsza, stanowić zagrożenie dla zdrowia mieszkańców z powodu rozwoju pleśni i grzybów. Na szczęście, rynek materiałów budowlanych oferuje coraz bardziej zaawansowane rozwiązania, które pozwalają skutecznie stawić czoła tym zagrożeniom. Jednym z filarów nowoczesnych systemów przeciwwilgociowych i przeciwwodnych jest masa polimerowobitumiczna KMB, czyli specjalistyczny materiał, który w skrócie jest elastyczną, bitumiczną powłoką modyfikowaną polimerami, tworzącą szczelną barierę przeciw wodzie na fundamentach i innych częściach budowli.

- Zastosowania Masy Polimerowobitumicznej KMB w Hydroizolacji

- Kluczowe Właściwości Masy KMB: Dlaczego Jest Skuteczna?

- Jak Prawidłowo Nakładać Masę Polimerowobitumiczną KMB? Poradnik Krok po Kroku

Analizując rynek hydroizolacji, zauważamy wyraźny trend w kierunku materiałów łączących tradycyjne zalety bitumu z nowoczesnymi właściwościami polimerów. Dane z ostatnich lat, zbierane zarówno z badań laboratoryjnych, jak i bezpośrednio z realizacji, pozwalają na wyciągnięcie pewnych kluczowych wniosków dotyczących efektywności poszczególnych rozwiązań. Obserwacje terenowe z setek budów w różnych regionach kraju wskazują, że masy KMB consistentnie osiągają wysoką skuteczność przy odpowiedniej aplikacji, często przekraczającą oczekiwania w porównaniu do starszych technologii. Poniżej przedstawiamy skrótowe zestawienie typowych parametrów, na które warto zwrócić uwagę.

| Parametr | Typowy Zakres Wartości | Implikacja Praktyczna |

|---|---|---|

| Grubość suchej warstwy izolacji | 3-4 mm | Wymagana dla "ciężkiego" obciążenia wodą, gwarantuje pełną szczelność. |

| Czas schnięcia (do utworzenia naskórka) | ok. 2-6 godzin | Okres oczekiwania przed nałożeniem kolejnej warstwy; zależny od temperatury i wilgotności. |

| Mostkowanie rys | > 2 mm (przy -20°C) | Powłoka pokrywa pęknięcia w podłożu, zachowując szczelność w niskich temperaturach. |

| Przyczepność do betonu | > 0.3 N/mm² | Gwarantuje trwałe połączenie z podłożem, kluczowe dla żywotności izolacji. |

Co tak naprawdę mówią nam te liczby w praktyce? Mówią nam o materiale, który nie tylko dobrze brzmi w teorii, ale przede wszystkim dostarcza konkretne parametry pozwalające na budowę trwałej i pewnej bariery dla wody. Zdolność do mostkowania rys, nawet przy minusowych temperaturach, jest nie do przecenienia w naszym klimacie, gdzie cykle zamarzania i rozmarzania generują naprężenia w konstrukcji. Wysoka przyczepność minimalizuje ryzyko odspojenia izolacji, które często jest przyczyną późniejszych przecieków. Inwestując w tego typu rozwiązanie, kupujemy spokój na długie lata, co w ogólnym rachunku zawsze wychodzi taniej niż późniejsze, skomplikowane naprawy.

Zastosowania Masy Polimerowobitumicznej KMB w Hydroizolacji

Kiedy myślimy o hydroizolacji, nasze myśli najczęściej kierują się ku fundamentom – i słusznie. To właśnie te podziemne części budynku są najbardziej narażone na agresywne działanie wilgoci i wody gruntowej, która potrafi podstępnie niszczyć konstrukcję od samego spodu. Masa polimerowobitumiczna KMB stała się w tej dziedzinie prawdziwym standardem, zastępując często starsze, mniej elastyczne materiały. Chroni nie tylko przed wilgocią podciągającą kapilarnie, ale przede wszystkim przed wodą napierającą, występującą na działkach z wysokim poziomem wód gruntowych lub w przypadku spadków terenu kierujących wodę w stronę budynku.

Zobacz także: Masa izolacyjna do fundamentów

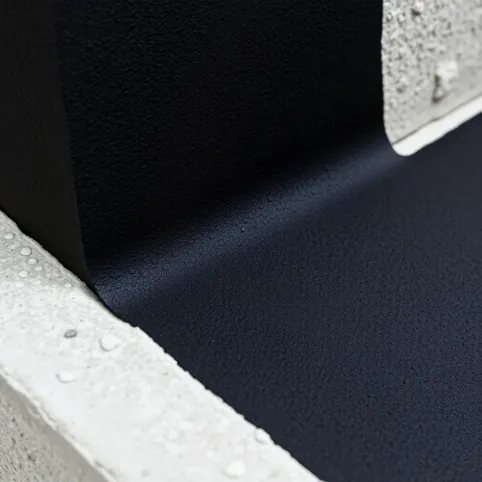

Jednym z najczęstszych zastosowań jest uszczelnienie fundamentów i ścian piwnicznych od strony gruntu. Powłoka KMB nakładana jest bezpośrednio na powierzchnię ściany fundamentowej, tworząc jednolitą, bezszwową membranę, która skutecznie zatrzymuje wodę. W zależności od warunków gruntowych i poziomu wód gruntowych, stosuje się odpowiednią grubość izolacji – dla lekkiego obciążenia wilgocią wystarczą 2 mm suchej warstwy, ale w przypadku wody napierającej (tzw. izolacja ciężka) wymagane są 3-4 mm. Odpowiednie ukształtowanie gruntu wokół budynku, czyli tzw. opaska, wspiera działanie izolacji bitumicznej, odprowadzając część wody powierzchniowej.

Jednak obszar zastosowań KMB sięga znacznie wyżej niż tylko podziemia. Masy te są doskonałym materiałem do hydroizolacji balkonów i tarasów – miejsc szczególnie narażonych na ekstremalne warunki atmosferyczne. Słońce, mróz, cykle zamarzania i rozmarzania wody pod płytkami potrafią szybko zniszczyć mniej elastyczne powłoki. Masa polimerowobitumiczna KMB dzięki swojej dużej elastyczności jest w stanie kompensować te naprężenia termiczne i mechaniczne, zapobiegając powstawaniu rys, przez które woda mogłaby dostać się do konstrukcji nośnej balkonu czy tarasu, prowadząc do jej degradacji.

Aplikacja na tarasach czy balkonach wymaga jednak szczególnej uwagi w kwestii detali. Obróbki przy progach drzwiowych, rurach spustowych, balustradach – to właśnie tam najczęściej dochodzi do przecieków, jeśli izolacja nie zostanie wykonana starannie i z użyciem odpowiednich systemowych rozwiązań, takich jak specjalne taśmy uszczelniające w narożnikach i na dylatacjach. Użycie KMB w tych miejscach pozwala stworzyć szczelną wannę, która będzie pewną barierą dla wody. Stosuje się je również pod jastrychem cementowym, na którym układane są płytki, lub w systemach tarasów wentylowanych czy z posadzką drewnianą.

Inne, często niedoceniane zastosowania masy KMB obejmują hydroizolację murów oporowych oraz uszczelnianie dylatacji poziomych i pionowych. Mur oporowy od strony gruntu jest narażony na napierającą wodę w podobny sposób jak ściana fundamentowa, a zastosowanie odpowiedniej izolacji bitumicznej modyfikowanej polimerami jest kluczowe dla jego trwałości. W przypadku dylatacji, elastyczność masy KMB pozwala na bezpieczne uszczelnienie ruchomych spoin, które kompensują ruchy konstrukcji, zapobiegając przedostawaniu się wody do wnętrza obiektu czy pod posadzkę, np. na parkingach podziemnych.

Warto podkreślić, że masy KMB znajdują szerokie zastosowanie zarówno w nowym budownictwie, jako standardowy element izolacji, jak i przy renowacjach istniejących obiektów. Przy remontach zawilgoconych piwnic czy uszczelnianiu nieszczelnych tarasów, przygotowanie podłoża i staranna aplikacja masy KMB pozwalają przywrócić pierwotną funkcjonalność konstrukcji i skutecznie ochronić ją przed dalszym niszczeniem. Elastyczność i przyczepność do różnorodnych podłoży (beton, mur, stare powłoki bitumiczne po odpowiednim przygotowaniu) sprawiają, że jest to materiał niezwykle wszechstronny i praktyczny na budowie. Odpowiednia wentylacja po aplikacji w pomieszczeniach zamkniętych, jak piwnice, jest niezbędna dla prawidłowego i pełnego wyschnięcia powłoki, o czym często się zapomina.

Stosując masy KMB do hydroizolacji części naziemnych, np. na balkonach, warto pamiętać o dodatkowym zabezpieczeniu powłoki przed promieniowaniem UV, chyba że produkt jest fabrycznie do tego przeznaczony lub będzie przykryty warstwą dociskową, np. jastrychem. Część produktów na rynku oferuje specjalne powłoki refleksyjne lub są przeznaczone do zastosowania pod wierzchnie warstwy. Pamiętajmy, że szczegółowe zalecenia dotyczące aplikacji i zastosowania znajdziemy zawsze w karcie technicznej danego produktu – diabeł tkwi w szczegółach i dokładne przestrzeganie instrukcji producenta jest kluczowe dla sukcesu.

Elastyczność masy KMB pozwala jej "pracować" razem z konstrukcją. Wyobraźmy sobie stary budynek z cegły, w którym ściany poddawane są niewielkim, ale ciągłym naprężeniom. Tradycyjne, sztywne izolacje bitumiczne mogłyby popękać. Natomiast masa KMB, zachowując plastyczność, nawet w niższych temperaturach, pozostaje nienaruszona, gwarantując ciągłość bariery przeciwwodnej. To jak szyty na miarę kombinezon, który dopasowuje się do każdego ruchu ciała, a nie sztywna zbroja, która ogranicza ruchy i przy większym wysiłku pęka w szwach.

Analizując specyfikę różnych obiektów, widzimy, że KMB znajduje zastosowanie od domów jednorodzinnych po duże obiekty użyteczności publicznej i przemysłowe. W przypadku zbiorników na wodę użytkową, np. fontann czy elementów małej architektury krajobrazu, specjalistyczne masy KMB dopuszczone do kontaktu z wodą pozwalają stworzyć trwałe i szczelne niecki. Paleta zastosowań jest szeroka i ciągle poszerzana o nowe rozwiązania produktowe.

Podsumowując ten obszar, możemy śmiało stwierdzić, że masy polimerowobitumiczne KMB są wszechstronnym i niezawodnym narzędziem w rękach profesjonalistów zajmujących się hydroizolacją. Od najniżej położonych fundamentów, narażonych na potężne ciśnienie wody, po wysoko zawieszone tarasy przyjmujące na siebie obciążenie deszczem i mrozem – odpowiednio dobrana i zaaplikowana KMB stanowi pewną ochronę przed niszczącym wpływem wilgoci, przedłużając żywotność konstrukcji i zapewniając komfort użytkowania.

Przykładowe zużycie materiału i czas pracy dla standardowej izolacji przeciwwodnej (obciążenie ciężkie, 3 mm warstwa sucha) może wyglądać następująco:

Kluczowe Właściwości Masy KMB: Dlaczego Jest Skuteczna?

Nie ma magicznej różdżki w budownictwie, ale są materiały, które dzięki swoim unikalnym właściwościom zbliżają się do ideału w swojej klasie. W przypadku masy polimerowobitumicznej KMB, sekret jej skuteczności tkwi w precyzyjnie dobranej kompozycji. Łączy ona w sobie tradycyjną wodoszczelność bitumu, znaną i sprawdzoną od wieków, z nowoczesnymi cechami, które nadają jej dodane polimery – stąd nazwa "polimero-bitumiczna". Te dodatki syntetyczne diametralnie zmieniają zachowanie bitumu, czyniąc go materiałem o zupełnie nowych, pożądanych w hydroizolacji parametrach.

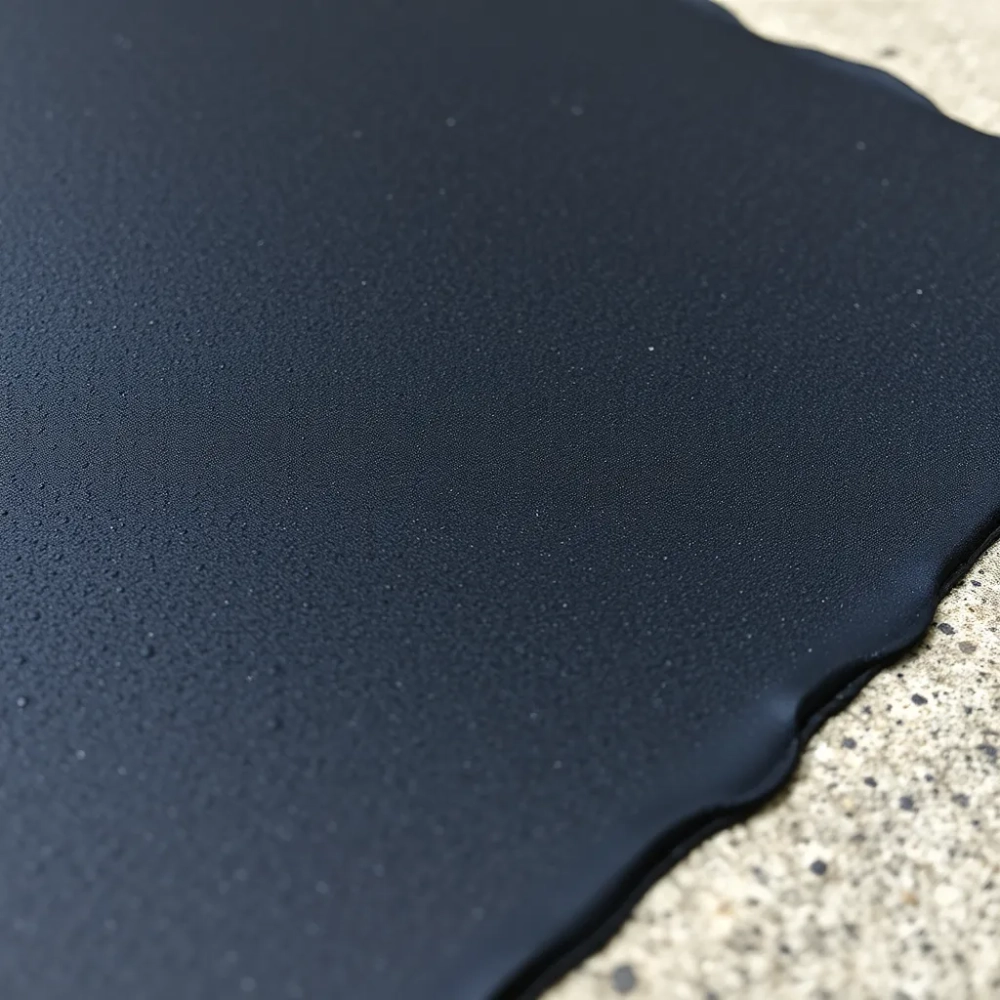

Jedną z absolutnie kluczowych właściwości jest wspomniana już wielokrotnie elastyczność masy KMB. I nie chodzi tu o elastyczność tylko w ciepłych, letnich warunkach, ale przede wszystkim w niskich temperaturach, nawet poniżej zera stopni Celsjusza. To zdolność materiału do odkształcania się pod wpływem naprężeń, np. spowodowanych osiadaniem budynku, ruchami podłoża czy zmianami temperatury, bez pękania czy trwałego uszkodzenia struktury powłoki. Wyobraźmy sobie plac budowy zimą – materiał musi "pracować" niezależnie od warunków atmosferycznych i właśnie ta cecha KMB odróżnia ją od wielu innych materiałów izolacyjnych, zapewniając trwałą szczelność powłoki nawet w naszym, zmiennym klimacie.

Następnie, nie możemy zapomnieć o przyczepność do podłoża, która w przypadku masy KMB jest zazwyczaj znakomita, o ile oczywiście podłoże zostało odpowiednio przygotowane – odtłuszczone, oczyszczone z pyłu i luźnych fragmentów, a także, co często kluczowe, zagruntowane odpowiednim preparatem. Gruntowanie zwiększa siłę wiązania masy z podłożem, zapewniając, że powłoka nie odklei się pod wpływem naporu wody czy innych obciążeń mechanicznych. Mocne zespolenie z powierzchnią eliminuje możliwość podciekania wody pod izolację, co mogłoby prowadzić do jej nieszczelności w przypadku lokalnego uszkodzenia.

Nieprzeciętna wodoodporność to kolejna podstawowa cecha. Bitum sam w sobie jest materiałem nieprzepuszczalnym dla wody, ale modyfikacja polimerami wzmacnia tę właściwość i zapewnia jej trwałość w czasie, nawet w warunkach ciągłego kontaktu z wodą pod ciśnieniem. Dobra powłoka hydroizolacyjna z KMB działa jak absolutna tarcza – woda odbija się od niej i nie ma możliwości przeniknięcia przez ścianę czy płytę fundamentową. W połączeniu z prawidłowym uszczelnieniem detali i przejść rurowych, masy bitumiczne modyfikowane kauczukiem tworzą barierę nie do pokonania dla wilgoci.

Trwałość i odporność na procesy starzenia to również cechy, które wyróżniają dobrej jakości masy KMB. Materiały te są odporne na działanie substancji agresywnych występujących w gruncie, takich jak sole mineralne czy słabe kwasy i zasady. Nie degradują się szybko pod wpływem cykli temperaturowych i zachowują swoje właściwości przez wiele lat eksploatacji, co potwierdzają długoterminowe obserwacje obiektów, na których zostały zastosowane. Czy możemy mówić o wieczności? Oczywiście, nie w budownictwie, ale o pewności działania na dziesięciolecia – jak najbardziej.

Bardzo istotną zaletą jest również brak szwów i połączeń, charakterystycznych dla tradycyjnych pap czy membran układanych z zakładami. Aplikacja masy KMB polega na utworzeniu monolitycznej powłoki, co eliminuje najsłabsze punkty tradycyjnych izolacji, czyli właśnie miejsca łączeń. To tam najczęściej dochodzi do rozszczelnienia z upływem czasu czy w wyniku ruchów konstrukcji. Bezspoinowa struktura zapewnia ciągłość bariery, co jest niezwykle trudne do osiągnięcia przy użyciu materiałów zwojowych, zwłaszcza na skomplikowanych kształtach fundamentów czy przy licznych przejściach instalacyjnych.

Dodatkowym atutem niektórych mas KMB jest ich zdolność do mostkowania rys. To oznacza, że nawet jeśli w podłożu pojawią się niewielkie pęknięcia (rzędu 1-2 mm, a nawet więcej, w zależności od produktu), elastyczna powłoka KMB jest w stanie je "przytulić" i uszczelnić, zachowując swoją integralność i funkcję izolacyjną. To niezwykle ważna cecha, ponieważ idealnie gładkie i wolne od spękań podłoże to często marzenie, a nie rzeczywistość na budowie. Zdolność do radzenia sobie z niedoskonałościami podłoża znacznie zwiększa szanse na trwałość wykonanej izolacji.

Podsumowując, skuteczność masy polimerowobitumicznej KMB wynika z synergii kilku kluczowych właściwości. Połączenie wysokiej elastyczności w szerokim zakresie temperatur, doskonałej przyczepności do podłoża, absolutnej wodoszczelności oraz zdolności do tworzenia bezszwowej, trwałej powłoki odpornej na czynniki zewnętrzne, czyni z niej jeden z najlepszych materiałów do hydroizolacji części podziemnych i naziemnych budynków dostępnych obecnie na rynku. Warto dodać, że masy dwuskładnikowe często charakteryzują się szybszym wysychaniem i dojrzewaniem, co przyspiesza prace na budowie, podczas gdy masy jednoskładnikowe są wygodniejsze w aplikacji, gdyż nie wymagają mieszania – wybór zależy od specyfiki zadania i preferencji wykonawcy.

Jak Prawidłowo Nakładać Masę Polimerowobitumiczną KMB? Poradnik Krok po Kroku

Nawet najlepszy materiał hydroizolacyjny nie spełni swojego zadania, jeśli zostanie niewłaściwie zaaplikowany. Proces nakładania masy polimerowobitumicznej KMB wymaga przestrzegania kilku kluczowych zasad, które gwarantują uzyskanie trwałej i szczelnej powłoki. Nie jest to "chemia budowlana", którą można stosować "na oko"; tutaj liczy się precyzja, wiedza i metodyka. Podejdźmy do tego jak do skomplikowanej operacji chirurgicznej na organizmie budynku – każdy etap ma znaczenie i wpływa na ostateczny sukces.

Pierwszym, absolutnie fundamentalnym krokiem, jest przygotowanie podłoża. Zapomnijmy o nakładaniu masy KMB na mokrą, zapyloną, zatłuszczoną czy kruszącą się powierzchnię. Podłoże betonowe lub murowane musi być przede wszystkim stabilne, czyste, suche (lub co najmniej matowo wilgotne, w zależności od zaleceń producenta konkretnej masy), pozbawione wszelkich luźnych fragmentów, starych powłok malarskich czy tynków, a także ostre krawędzie powinny być sfazowane lub zaokrąglone, a raki i ubytki uzupełnione. Idealnie gładkie i czyste podłoże to podstawa dla osiągnięcia optymalnej przyczepność do podłoża.

Kolejny etap to gruntowanie. Choć niektórzy wykonawcy czasem je lekceważą, gruntowanie dedykowanym preparatem (zazwyczaj bitumicznym lub na bazie dyspersji bitumicznej, zgodnym z masą KMB) jest kluczowe. Primer penetruje w głąb podłoża, wzmacnia je i "przykleja" resztki pyłu, tworząc idealną warstwę sczepną dla masy KMB. Zwiększa to znacząco siłę wiązania powłoki izolacyjnej z fundamentem. Niech nikogo nie kusi pominięcie tego kroku w pogoni za oszczędnością czasu – to jak budowanie domu na piasku.

Jeśli pracujemy z masą dwuskładnikową KMB, konieczne jest jej dokładne wymieszanie przed aplikacją. Zazwyczaj jest to pasta bitumiczna w jednym wiaderku i suchy proszek (cement lub inny wypełniacz z aktywatorem) w drugim. Wymieszanie musi być wykonane mechanicznie, wiertarką z mieszadłem koszykowym, przez czas wskazany przez producenta (często kilka minut). Mieszanina musi być jednorodna, bez grudek, o konsystencji pozwalającej na łatwe nakładanie. Niewłaściwe wymieszanie to proszenie się o kłopoty z wysychaniem lub niepełnym związaniem masy.

Teraz czas na nałożenie pierwszej warstwy masy polimerowobitumicznej KMB. Można to zrobić różnymi narzędziami: pacą zębatą lub gładką, szerokim pędzlem (szczotką), wałkiem malarskim do mas gęstych, a nawet metodą natryskową (choć to wymaga specjalistycznego sprzętu). Grubość świeżej warstwy powinna być kontrolowana, aby po wyschnięciu uzyskać docelową grubość suchej powłoki wymaganą przez projekt – pamiętajmy, że masa podczas schnięcia traci wodę, co oznacza, że mokra warstwa będzie grubsza niż sucha. Zazwyczaj nakłada się około 2-3 mm świeżej masy w pierwszej warstwie.

Szczególną uwagę należy zwrócić na uszczelnienie detali i miejsc krytycznych. Narożniki wewnętrzne i zewnętrzne, przejścia rur instalacyjnych (kanalizacyjnych, wodociągowych), połączenia ściany z ławą fundamentową – to miejsca, gdzie ryzyko przecieku jest największe. W tych obszarach, w pierwszej, świeżej warstwie masy KMB, zatapia się specjalne taśmy lub siatki zbrojące, wykonane z wytrzymałych materiałów syntetycznych, odpornych na alkalia i rozciąganie. Powinny one nachodzić na boki detalu z odpowiednim zakładem, tworząc wzmocnienie powłoki w tych newralgicznych punktach. Bez siatki narożnej, krawędź przy narożniku jest jak puszka Pandory – nigdy nie wiesz, kiedy sprawi Ci problem.

Po nałożeniu pierwszej warstwy konieczna jest przerwa technologiczna, pozwalająca na jej wyschnięcie do stopnia "odporności na zadeptanie" lub "wyschnięcia naskórkowego". Czas ten jest zmienny i zależy od warunków otoczenia – temperatury powietrza i podłoża, wilgotności oraz wentylacji. Może wynosić od kilku godzin w ciepłe, wietrzne dni, do kilkunastu godzin w warunkach mniej sprzyjających. Sprawdzajmy kartę techniczną produktu i przeprowadzajmy testy palcem – masa nie powinna się lepić i ciągnąć.

Na wyschniętą (ale niekoniecznie w pełni związaną) pierwszą warstwę nakłada się warstwę drugą. Celem drugiej warstwy jest uzyskanie wymaganej, docelowej grubości suchej powłoki hydroizolacyjnej. Narzędzia do aplikacji są takie same. Ważne jest, aby rozprowadzić masę równomiernie, pokrywając całą powierzchnię izolowaną. Czasem zaleca się zmianę kierunku aplikacji drugiej warstwy w stosunku do pierwszej, np. pierwsza poziomo, druga pionowo, co pomaga w uzyskaniu równomiernej grubości i wykryciu ewentualnych niedociągnięć. Niejednokrotnie widziałem, jak sprytni wykonawcy rysują na ścianie linie co X mm, żeby kontrolować zużycie materiału, a co za tym idzie, grubość powłoki – proste, a genialne w swojej skuteczności.

Po nałożeniu drugiej warstwy cała powłoka musi w pełni związać i wyschnąć. Jest to tzw. czas dojrzewania izolacji, po którym można przystąpić do dalszych prac, takich jak klejenie płyt termoizolacyjnych (np. XPS) na KMB (używając kleju zgodnego z masą) czy zasypywanie wykopu. Czas ten jest dłuższy niż czas schnięcia do zadeptania i również zależy od warunków, zazwyczaj wynosi od 1 do 3 dni. Pełne związanie jest kluczowe dla uzyskania docelowej wytrzymałości i odporności na napór wody. Odpowiednia wentylacja, zwłaszcza w zamkniętych przestrzeniach, jest nieoceniona w procesie wysychania. Woda musi po prostu odparować z masy – a bez przepływu powietrza jest to utrudnione.

Przed zasypaniem wykopu zaleca się wykonanie warstwy ochronnej na powłoce KMB. Mogą to być specjalne folie kubełkowe (z wypustkami skierowanymi w stronę gruntu), płyty drenażowe lub styropian (XPS). Warstwa ochronna zabezpiecza izolację przed mechanicznym uszkodzeniem podczas zasypywania i osiadania gruntu, a folia kubełkowa dodatkowo tworzy wentylowaną przestrzeń pomiędzy gruntem a izolacją, co ułatwia odprowadzanie wody i przyspiesza wysychanie ścian fundamentowych.

Nie zapominajmy o monitorowaniu warunków pogodowych i temperatury. Aplikacja większości mas KMB jest możliwa w określonym zakresie temperatur (często od +5°C do +30°C). Praca w zbyt niskiej lub zbyt wysokiej temperaturze, a także podczas deszczu czy silnego wiatru (który może nanosić pył) jest ryzykowna i może negatywnie wpłynąć na jakość powłoki. Planowanie prac z uwzględnieniem prognozy pogody to znak rozsądnego wykonawcy.

Podsumowując: prawidłowe nałożenie masy polimerowobitumicznej KMB to proces wymagający dokładności na każdym etapie – od starannego przygotowania podłoża, poprzez odpowiednie gruntowanie i mieszanie, precyzyjną aplikację kolejnych warstw z uwzględnieniem detali, aż po przestrzeganie czasów schnięcia i zapewnienie ochrony powłoki. Przestrzeganie zaleceń producenta i dbałość o szczegóły to gwarancja, że uzyskamy trwałą i skuteczną barierę przeciwwodną, która ochroni budynek na wiele lat. To nie jest tylko "malowanie fundamentów", to tworzenie inżynierskiej powłoki hydroizolacyjnej, która ma strategiczne znaczenie dla całej konstrukcji.